|

BAB II

LANDASAN TEORI

2.1

Konsep Kualitas

2.1.1

Pengertian Kualitas

Kualitas didefinisikan sebagai totalitas karakteristik suatu produk yang

menunjang

kemapuan

produk

itu

untuk

memuaskan kebutuhan

yang

telah

ditetapkan. Gasper

(2008:1)

mendefiniskan

”kualitas

sering

kali

diartikan

sebagai

kepuasan

pelanggan (customer

satisfaction)

atau

konformans

terhadap kebutuhan (conformance to the requirements)”.

Disamping

pengertian tersebut

kualitas

juga

dapat

diartikan

sebagai

segala

sesuatu sesuatu

yang

menentukan kepuasan pelanggan dan

upaya perubahan

kearah perbaikan yang terus menerus (continous improvement).

2.1.2

Pengendalian Kualitas

Pengendalian kualitas

(quality

control)

melibatkan

bebrapa

aktivitas

diantaranya :

a.

Mengevaluasi kinerja aktual (actual performance)

b. Membandingkan aktual dengan target atau sasaran

c.

Mengambil tindakan atas perbedaan antara aktual dan target

Mengacu

pada pendapat

Dr

juan

(2008)

menyatakan pendelegasian kualitas

kepada tingkat paling bawah dalam perusahaan atau organisasi

melalui

|

|

8

penempatan karyawan

dalam

keadaan

terkendali. Beliau

juga

mendukung

pelatihan

karyawan

dalam

pengumpulan data

dan

analisis

untuk

memungkinkan

mereka

membuat

suatu

keputusan berdasarkan

fakta –

fakta

yang ada.

2.1.3

Peningkatan Kualitas Dengan Kaizen

Kaizen adalah suatu

istilah dalam bahasa jepang

yang dapat diartikan

sebagai peningkatan secara terus menerus (continous improvement). Semangat

kaizen

yang

tinggi

telah

membuat mereka

maju

dan

lebih

unggul

dalam

kualitas.

Kaizen

pada dasarnya

merupakan suatu

kesatuan

pandangan yang

komprehensif dan

terintegrasi

yang

bertujuan

untuk

melaksanakan

peningkatan secara terus menerus.

Semangat kaizen berlandaskan pandangan sebagai berikut :

a. Hari ini harus lebih baik daripada hari kemarin, dan hari esok harus lebih

baik daripada hari ini.

b. Tidak

boleh

ada

satu

hari

pun

yang

lewat

tanpa

perbaikan

atau

peningkatan.

c. Masalah

yang timbul

merupakan suatu kesempatan

untuk

melaksanakan

perbaikan atau peningkatan.

d. Menghargai adanya perbaikan atau peningkatan meskipun kecil.

e. Perbaikan atau peningkatan tidak harus memerlukan investasi yang besar.

|

|

9

2.2

Pengertian Six Sigma

Pengertian Six Sigma dari beberapa sumber adalah sebagai berikut :

1. Six Sigma adalah sistem

yang komprehensif dan fleksibel untuk mencapai,

mempertahankan, dan

memaksimalkan sukses bisnis. Six Sigma secara unik

dikendalikan olah

pemahaman

yang

kuat

terhadap fakta, data, dan analisis

statistik, serta

perhatian

yang

cermat

untuk

mengelola,

memperbaiki,

dan

menanamkan proses bisnis.

2. Six Sigma adalah sebuah konsep statistik yang mengukur suatu proses yang

berkaitan dengan cacat dan

merupakan

falsafah managemen yang berfokus

untuk

menghapus

cacat

dengan

cara

menekankan pada

pemahaman,

pengukuran, dan perbaikan proses.

Tunggal (2011: 1) menyimpulkan bahwa ”Six Sigma adalah suatu sistem

yang

komprehensif dan

fleksible

untuk

mencapai,

memberi

dukungan

dan

memaksimalkan proses,

yang

berfokus

pada

pemahaman

akan

kebutuhan

pelanggan

denagn

menggunakan fakta,

data

dan

analisis

statistik

serta

terus

menerus

memperhatikan pengaturan,

perbaikan

dan

mengkaji

ulang

suatu

proses”.

Simbol Sigma ( s ) dalam statistik dikenal sebagai standar deviasi, yaitu suatu

nilai yang menyatakan simpangan terhadap nilai tengah. Suatu proses dikatakan

baik apabila berjalan pada suatu rentang (range) yang telah ditetapkan. Rentang

|

10

tersebut memiliki batas, yakni batas atas (USL – upper specification limit) dan

batas bawah

(LSL – lower

specification

limit).

Proses

yang

terjadi diluar

rentang tersebut

maka dianggap reject. Proses 6 s berarti proses yang

hanya menghasikan 3,4

DPMO ( Defects Per Million Oportunities ).

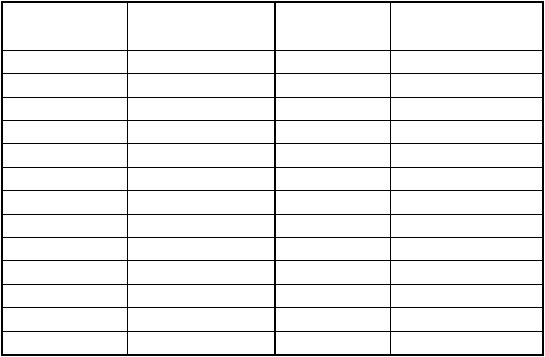

Tabel 2.1 Perbandingan sigma level terhadap DPMO

DPMO

DPMO

Sigma Level

Sigma Level

DPMO

DPMO

Sigma Level

Sigma Level

500,000

<

1.5

17,900

3.6

460,000

1.6

10,700

3.8

421,000

1.7

6,210

4

382,000

1.8

3,470

4.2

345,000

1.9

1,870

4.4

309,000

2

968

4.6

242,000

2.2

483

4.8

184,000

2.4

233

5

136,000

2.6

108

5.2

96,800

2.8

48

5.4

66,800

3

21

5.6

44,600

3.2

8

5.8

28,700

3.4

3

6

Sumber : WORKSHOP ON

SIX SIGMA DMAIC (Six Sigma Yellow Belts Training)

Six

Sigma

merupakan

pendekatan

menyeluruh untuk

meyelesaikan

masalah

dengan

berfokus

kepada

pengendalian produk

atau

proses

sehingga

sepanjang waktu dapat memenuhi persyaratan dari produk atau proses tersebut.

|

|

11

Metode

ini

diterapkan

melalui

beberapa tahapan

,

yaitu

:

define

,

measure,

analyze, improve dan control (DMAIC).

2.3

Sejarah Singkat dan Konsep Six Sigma

Sekitar tahun 1980, Motorola merupakan salah satu perusahaan Amerika

Serikat

dan

Eropa

yang bersaing

ketat

dengan

perusahaan

Jepang. Pemimpin

puncak

Motorola

menyadari bahwa

kualitas

produk

yang

dihasilkan mereka

dikategorikan jelek. Mereka

tidak

memiliki program ” kualitas ”. Tetapi pada

tahun 1987, ada sebuah pendekatan baru yang muncul dari bagian komunikasi

Motorola yang pada saat itu telah dipegang oleh George Fisher, Executif mapan

dari

Kodak. Konsep

inovatif

itulah

yang

selanjutnya dinamakan dengan

”

Six

Sigma ”.

Banyak hal

yang dilibatkan dalam Six

Sigma di Motorola, tapi dua

hal

yang utama adalah cara yang konsisten untuk keluar dan membandingkan

kinerja kebutuhan dikenal dengan

nama pengukuran Sigma

dan

target kualitas

sempurna yang disebut dengan tujuan Sigma.

Baru

berjalan dua

tahun

menjalankan Six

Sigma,

Motorola

mendapat

penghargaan Malcom

Baldrige

National

Quality

Award

dengan

peningkatan

jumlah

tenaga

kerja

dari

71.000

orang

karyawan menjadi

130.000

orang

karyawan pada saat itu.

|

|

12

Prestasi – prestasi yang dapat dicapai selama tahun 1987 – 1997 adalah sebagai

berikut :

1. Keuntungan hampir meningkat menjadi 20% per tahun.

2. Penghematan kumulatif sebesar $ 14 milyar.

3. Harga stok Motorola berlipat ganda dengan tingkat tahunan 21.3%.

Konsep

dasar

Six

Sigma

banyak sekali

diambil dari

Total

Quality

Management (TQM) dan Statistical Process Control (SPC). Six Sigma itu

sendiri suatu upaya terus menerus (continuous improvement) untuk :

1. Menurunkan variasi dari proses.

2. Meningkatkan kapabilitas proses.

3. Menghasilkan produk yang bebas kesalahan (zero defect), target minimum

3,4 DPMO (Defect per Million Opportunities).

4. Untuk memberikan nilai kepada pelanggan (customer value).

Selain Motorola, beberapa

contoh

perusahaan

yang

telah

menerapkan

Six Sigma diantaranya :

1. General Electric (GE)

Perbaikan yang telah dilakukan oleh General Electric mulai dari jasa

pelayanan sampai dengan manufacturing.

a. Tim Six Sigma di bagian GE Lighting

Perbaikan

yang

dilakukan

adalah

dalam

system penagihan

dari

salah

satu pelanggan yaitu Wal Mart. Dengan penerapan Six Sigma hasilnya

|

|

13

bisa

mengurangi kesalahan

pembuatan

faktur

yang

mencapai

98%,

mempercepat pembayaran dan meningkatkan produktivitas perusahaan.

b. GE Capitals

Perbaikan yang

dilakukan adalah

dalam

hal

pengkajian kontrak,

mempercepat

penyelesaian

perjanjian,

lebih

bertanggung

jawab

dalam

melayani pelanggan dan bias menghemat biaya 1 juta dollar.

c. GE Power System

Perbaikan

yang

dilakukan adalah dengan

menyelesaikan masalah

yang

berhubungan dengan

pemahaman

akan

kebutuhan

pelanggan

yang

sebenarnya dan perbaika dalam hal dokumentasi dengan peralatan yang

lebih baik.

d. GEM – Medical System Business

Memperbaiki system teknik untuk membuat teknologi pengobatan yang

lebih

baik.

Seperti

dapat

melakukan scan

pada

seluruh

tubuh

pasien

dengan waktu yang lebih cepat dan denga biayayang lebih rendah.

e. GE Capital Mortgage

Melakukan analisa

proses

salah

satu

cabang

teratas

dan

bandingkan

dengan cabang

yang

lainnya,

menambah orang

yang melayani keluhan

pelanggan dari 76% sampai dengan 99%.

|

|

14

2. Allied Signal (Honeywell)

Allied

Signal

mengawali

keberhasilan Six

Sigma

dengan

menghubungi General

Electric

dan

Motorola.

Allied

memulai

aktivitas

perbaikan kualitas sekitar awal tahun 1990, dimana telah menghemat biaya

lebih dari 600

juta per tahun. Selain

itu penerapan prinsip yang sama pada

desain produk baru seperti mesin pesawat, mengurangi waktu desain hingga

pengesahandari 42

bulan

sampai

33

bulan.

Memberikan

target

6%

peningkatan pada produktivitas tahun 1998 dan profit margin sekitar 13%.

Setelah penerapan Six Sigma, nilai pasar perusahaan berlipat ganda

hingga 27% per tahun. Pemimpin Allied memandang Six Sigma tidak hanya

sekedar

menentukan angka

–

angka

tetapi

merupakan

pernyataan

tujuan

untuk mengejar standar keberhasilan.

Gaspersz,

yang diambil dari

APICS Dictionary (2005)

mendefinisikan kualitas

Six

Sigma sebagai

sekumpulan

konsep dan praktik

terbaik

dalam bisnis

yang

bertujuan :

1. Menurunkan variabilitas dalam proses dan mengurangi cacat dalam produk.

2. Hanya memproduksi 3,4 cacat untuk setiap satu juta kesempatan atau

operasi (3,4 DPMO).

3. Melakukan

inisiatif

–

inisiatif

peningkatan

proses

untuk

mencapai

target

kinerja Six Sigma.

|

|

15

4. Meningkatkan kinerja bottom line.

5.

Menciptakan dan

memonitor aktivitas

–

aktivitas bisnis

agar

mengurangi

pemborosan dan sumber daya yang lain.

6. Meningkatkan kepuasan pelanggan.

2.4

Manfaat Six Sigma

Beberapa manfaat dari penerapan Six Sigma adalah sebagai berikut :

1. Six Sigma meliputi sekumpulan dari praktik dan ketrampilan ( skill ) uasaha

(baik

secara

dasar

maupun

terapan)

yang

merupakan kunci

menuju

keberhasilan dan berkembang kearah yang lebih baik.

2.

Six

Sigma

sangat

berpotensi

diterapkan pada

bidang

jasa

atau

non

manufacturing disamping

lingkungfan

teknikal,

seperti

:

bidang

managemen, keuangan, pemasaran, logistik, teknologi informasi, dll.

3.

Six

Sigma

dapat

menghasilkan sukses

yang

berkelanjutan. Cara

untuk

melanjutkan

dan

tetap

menguasai

pertumbuhan pasar

yang

aman

adalah

dengan cara

melakukan perbaikan

yang

terus

menerus

dan

membuat

kembali

organisasi

yang

menciptakan sebuah

keahlian

dan

budaya

untuk

terus menerus bangkit kembali.

|

16

2.5

Tahapan DMAIC

Metodologi yang

paling

penting

di

Six

Sigma

manajemen

adalah

metodologi DMAIC

(Define,

Measure, Analize, Improve and Control)

proses.

Proses

DMAIC

bekerja dengan

baik sebagai

strategi terobosan di dalam

Six

Sigma.

DMAIC

Merupakan

proses

untuk

peningkatan terus-menerus

menuju

target

Six

Sigma.

DMAIC

dilakukan

secara

sistematik,

berdasarkan ilmu

pengetahuan dan

fakta ( systematic, scientific and fact based ). Proses closed-

loop

ini

(

DMAIC

)

menghilangkan

langkah-langkah proses

yang

tidak

produktif, sering berfokus pada pengukuran-pengukuran baru, dan menerapkan

teknologi

untuk

peningkatan kualitas

menuju

target

Six

Sigma.

Di

dalam

Six

Sigma,

DMAIC

di

bagi

menjadi

lima

fase

dan

setiap

tahap

utama

kegiatan

adalah sebagai berikut :

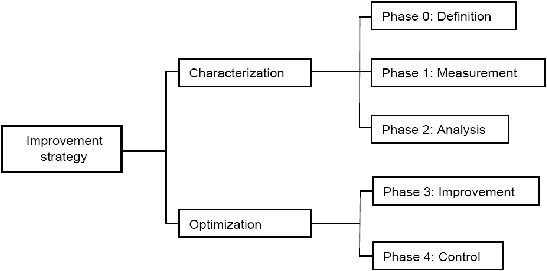

Gambar 2.1 Tahapan

DMAIC

Sumber : Six Sigma For Quality And Productivity Promotion.

|

|

17

2.5.1

Define

Tahap

Define

adalah

tahap

pertama

dari

proses

DMAIC,

tahap

ini

bertujuan

untuk

menyatukan

pendapat

dari

semua

tim

mengenai

proyek

yang akan dilakukan, baik mengenai ruang lingkup, tujuan, biaya dan target

dari proyek yang akan dilakukan. Adapun tahapan

dalam Define :

1. Identifikasi CTQ (Critical To Quality) project

Menterjemahkan suara pelanggan kedalam project CTQ.

2. Membangun team charter

Identifikasi masalah, tujuan project, pembatasan project, pengembangan

project.

3. Proses mapping

Membuat gambaran proses dan fungsi yang terkait dengan project.

Tools yang biasa digunakan adalah diagram SIPOC.

SIPOC

(Supplier,

Input,

Process,

Output,

Costumer)

digunakan untuk

menunjukkan aktivitas mayor, atau subproses dalam sebuah proses

bisnis, bersama-sama dengan kerangka kerja dari proses, yang disajikan

dalam Supplier, Input, Process, Output, Costumer. Model SIPOC adalah

paling banyak digunakan

manajemen dalam peningkatan proses. Nama

SIPOC terdiri dari lima elemen utama dalam sistem kualitas, yaitu:

|

|

18

a. Suppliers

Merupakan

orang atau kelompok orang yang memberikan informasi

kunci,

material, atau

sumber

daya

lain

kepada

proses.

Jika

suatu

proses terdiri dari beberapa sub proses, maka sub proses sebelumnya

dapat dianggap sebagai pemasok internal (internal suppliers).

b. Input

Merupakan segala

sesuatu

yang

di

berikan

dari

supplier

seperti

material yang selanjutnya akan di proses.

c. Process

Merupakan

serangkaian kegiatan

untuk

mengolah

input

yang

memiliki

suatu

nilai tambah

yang

selanjutnya bisa

disebut dengan

hasil atau output.

d. Output

Merupakan

hasil

dari

sebuah

proses

baik

berupa

barang

atau

jasa

bisa berupa barang jadi (final product) atau barang setengah jadi.

e. Costumer

Merupakan orang,

kelompok,

atau

sub

proses

yang

menerima

outputs. Jika suatu proses terdiri dari beberapa sub proses,

maka sub

proses

sesudahnya dapat

dianggap

sebagai

pelanggan

internal

(internal customers).

|

19

2.5.2 Measure

Tahap measure terdapat 3 hal

pokok yang harus dilakukan yaitu :

1. Memilih atau

menentukan karakteristik kualitas (CTQ) kunci yang

berhubungan

langsung dengan kebutuhan spesifik dari pelanggan.

2. Mengembangkan suatu rencana pengumpulan data melalui pengukuran

yang dapat dilakukan pada tingkat proses, output, dan input.

3. Mengukur

kinerja

sekarang

(current

performance) pada

tingkat proses

output, dan/atau outcome untuk ditetapkan sebagai baseline kinerja

( performance baseline ) pada awal proyek Six Sigma.

2.5.2.1

Kapabilitas Proses (Cp)

Kapabilitas proses

Cp

didefinisikan

dengan sebagai

rasio

lebar

spesifikasi terhadap sebaran proses, kemampuan proses membandingkan

output

in-control

process

dengan

batas

spesifikasi menggunakan

capability indeks. Nilainya dihitung berdasarkan formula :

Cp =

SpecificationWidth

Pr ocessWidth

Cp =

USL - LSL

6s

Dimana,

s

=

S( Xi - X )2

n

-

1

Nunung, Bambang (2009:45)

|

|

20

Dimana :

s

=

Nilai dari standard deviasi

n = Jumlah sampel

Xi = Total dari nilai data ukur

X = Nilai rata – rata dari data ukur

Jika menggunakan Xbar-R Control Chart dengan subgrup n, maka

standar deviasi dapat dihitung dengan persamaan :

s

=

R

D2

Montgomery (2006: 229)

Dimana :

R

=

nilai range dari nilai terbesar – nilai terkecil

D2 = nilai konstan yang tergantung dari jumlah subgrup n, nilai

didapatkan dari tabel.

USL

(Upper

Spesification

Limit)

merupakan batas atas dari sebuah

standard

dan

LSL

(Lower

Spesification

Limit) yang

merupakan

batas

bawah dari standard yang ditetapkan

CTQ (Critical To

Quality) yang

ingin dikendalikan. Sedangkan

nilai s merupakan

nilai standard deviasi

dari CTQ yang ingin dikendalikan. Persyaratan asumsi dari penggunaan

formula ini adalah bahwa distribusi dari proses harus berdistribusi

normal dan

nilai rata-rata proses (X-bar) harus tepat sama dengan nilai

target

(T), yang berarti nilai X-bar

dari proses harus tepat berada di

tengah dari interval nilai USL dan LSL.

|

21

LSL

USL

Process Width

Specification

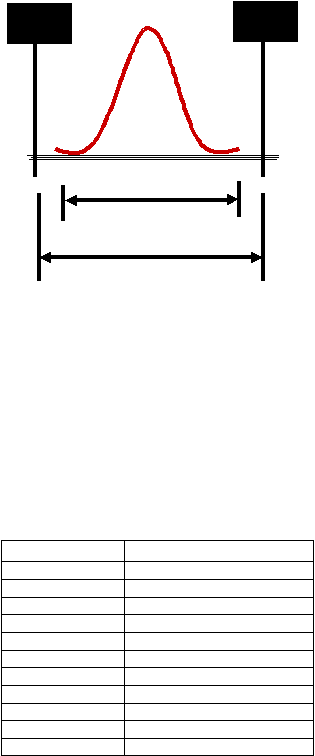

Gambar 2.2 Lebar sebaran proses dan lebar spesifikasi

Sumber : Statistical Process control, Quality Technology Division

Jika

persyaratan

asumsi ini

dapat

dipenuhi,

maka

kita

boleh

menggunakan Tabel dibawah ini sebagai nilai referensi untuk

menentukan kapabilitas proses yang sedang dikendalikan itu

Tabel 2.2 Hubungan antara Cp dan kapabilitas proses

Cp

Kapabilitas Process

0.33

1.0 Sigma

0.50

1.5 Sigma

0.67

2.0 Sigma

0.83

2.5 Sigma

1.00

3.0 Sigma

1.17

3.5 Sigma

1.33

4.0 Sigma

1.50

4.5 Sigma

1.67

5.0 Sigma

1.83

5.5 Sigma

2.00

6.0 Sigma

Sumber : Six Sigma For Quality And Productivity Promotion.

|

22

Ketika sebaran melebar (banyak variasi), maka nilai Cp kecil, hal

tersebut mengindikasikan kemampuan proses rendah. Ketika sebaran

proses

menyempit

(sedikit

variasi)

makanilai

Cp tinggi,

hal

ini

mengindikasikan kamampuan proses lebih bagus.

2.5.2.2 Indek Kapabilitas Proses (Cpk)

Indek kapabilitas

proses

(Cpk) merupakan indek yang

menunjukkan

kemampuan

suatu

proses

(dalam jangka

pendek)

yang

memenuhi spesifikasi limit dimana

dalam perhitungannya

memperhatikan sebaran data dan centering proses.

Cpk dapat dihitung dengan rumus :

Cpk = Cp – ( 1- k )

Dimana

k

=

t

arg et(T ) - Mean( X )

1

(USL - LSL)

2

Rumus lain yang bisa digunakan adalah sebagai berikut :

Cpk

atau

=

USL

-

Mean

(

X

)

3

s

Nunung et al. (2009:46)

Cpk

=

Mean

(

X

)

-

LSL

3

s

|

|

23

Ketika proses sempurna pada target, maka k=0 dan Cpk=Cp. Cpk akan

memuaskan apabila pergeseran data proses tidak jauh dari target (nilai k

kecil) dan sebaran proses sekecil mungkin (variasi proses terlalu kecil).

Proses

dianggap

capable

jika

seluruh

data

pengukuran ada

di

dalam area batas spesifikasi (specification limits). Jika spesifikasi hanya

mempunyai satu batas yaitu batas atas saja (upper) atau batas bawah saja

(lower) dan ketika target tidak ditentukan, maka Cp tidak bisa digunakan

dan hanya menggunakan Cpk.

Penghitungan Cpk sering

menggunakan Capability

Process

Upper

(CPU) atau Capability Process Lower (CPL). CPU adalah toleransi atas

dibagi

dengan

actual

sebaran

proses

atas.

CPL

didefinisikan sebagai

toleransi bawah sebaran dibagi dengan aktual sebaran proses bawah dan

Cpk didefinisikan nilai minimum dari CPU atau CPL.

2.5.2.3 Tingkat Kapabilitas Sigma (Sigma Level)

•

Unit (U)

Merupakan jumlah produk yang diperiksa dalam inspeksi.

•

Opportunities (OP)

Merupakan karakteristik yang diperiksa atau diukur. Karakteristik

yang diperiksa atau diukur tersebut adalah karakteristik yang kritis

bagi kualitas.

|

|

24

•

Defect (D)

Jumlah kecacatan yang terjadi dalam produksi.

•

Defect per Unit (DPU)

DPU =

D

U

•

Total Opportunities (TOP)

TOP = U x OP

•

Defect Per Opportunities (DPO)

DPO =

D

TOP

•

Defect Per Million Opportunities (DPMO)

DPMO = DPO x 1000000

Tunggal (2011: 133).

•

Tingkat Kapabilitas Sigma

Konversikan nilai DPMO dengan menggunalan tabel konversi Six

Sigma untuk mengetahui proses berada pada tingkat sigma berapa.

2.5.3 Analysis

Tahap

Analysis

merupakan

tahapan

untuk

mencari

faktok

–

factor

dominan,

mengidentifikasi

sumber

masalah.

Adapun

tools –

tools

yang

biasa digunakan ada sebagai berikut :

|

|

25

1. Brainstorming

Yaitu dengan mengumpulkan berbagai macam informasi, ide –

ide dari

semua

team

project

dengan

cara

langsung

disampaikan

dalam

forum

yang sedang berjalan.

2. Diagram Pareto

Diagram pareto

yang

dimaksud

untuk

menemukan atau

mengetahui problem

penyebab

utama

yang

merupakan

kunci

dalam

penyelesaian masalah dan perbandingan terhadap keseluruhannya.

Pada dasarnya diagram pareto dapat digunakan sebagai alat interprestasi

untuk:

1. Menunjukkan persoalan pertama

2.

Menyatakan

perbandingan masing

–

masing

persoalan

terhadap

keseluruhan.

3. menunjukkan tingkat perbaikan setelah bisa membandingkan kondisi

sebelum dan sesudah perbaikan.

4.

Memfokuskan perhatian

pada

point

kritis

tertentu

dan

pentingnya

melalui

pembuatan ranking

terhadap

masalah

atau

penyeb

dari

masalah itu dalam bentuk yang signifikan.

Diagram

pareto

adalah

diagram

batang

yang

disusun

secara

menurun

atau

dari

besar

ke

kecil.

Biasa

digunakan untuk

melihat

atau

mendefinisikan masalah, tipe cacat, atau penyebab yang paling dominan

|

|

26

sehingga kita dapat memprioritaskan penyelesaian masalah.

Langkah-langkah

yang

harus diperhatikan

untuk pembuatan

diagram pareto adalah :

1. Stratifikasi problem dan nyatakan dengan angka yang jelas

2. Tentukan jangka waktu pengumpulan data yang akan dibahas untuk

memudahkan melihat perbandingan sebelum dan sesudah perbaikan.

3. Atur

masing

–

masing

penyebab

berdasarkan

stratifikasi,

buatberurutan sesuai dengan

besarnya

nilai

dan

gambarkan

dalam

grafik

kolom.

Penyebab yang

memiliki

nilai

terbesar

diletakkan

disebelah kiri.

4. gambarkan

grafik

garis

yang

menunjukkan

jumlah

presentase

dengan total 100% pada bagian

grafik kolom, dimulai dengan nilai

yang terbesar dan dibagian bawah masing – masing kolom dituliskan

nama atau keterangan kolom tersebut.

5. Pada bagian atas atau samping berikan keterangan atau

nama

diagram dan jumlah unit seluruhnya.

3. Fault Tree Analysis (Diagram Pohon)

Diagram

pohon

adalah

suatu

metode

untuk

menemukan akar

penyebab

masalah.

Logic

tree atau

fault

tree

analysis

(

FTA

)

adalah

suatu grafik atau diagram analisa teknik. FTA akan menganalisa semua

penyebab

terjadinya

masalah dan juga menganalisa

potensi masalah

|

27

yang

mungkin

terjadi. Setiap

daftar

penyebab masalah

akan dianalisa

berulang sampai ditemukan akar penyebab masalah. Langkah analisa ini

dilakukan dengan metode “5 Why “.

Gambar 2.3 Flow fault tree analysis

Langkah

pertama

dalam

pembuatan FTA

adalah

penentuan

masalah

yang

akan

dianalisa.

Diturunkan

menjadi

penyebab

masalah

dari

penyebab

yang

paling

umum

sampai

penyebab

masalah

sampai

tidak ditemukan penyebab masalah lain.

|

|

28

2.5.4 Improve

Dalam

tahap

improve

yaitu

dengan

cara

melakukan perbaikan

–

perbaikan dari

hasil

analisa

tersebut. Untuk

memilih

tools

improve

yang

sesuai pada masalah yang ada didapatkan dari tools dasar yang meliputi :

1. Optimalisasi aliran proses

2. Brainstorming, benchmarking

3. Simulasi

4. Standarisasi proses

2.5.5 Control

Aktivitas utama

dalam

tahap

Control

adalah

menjaga

dan

mempertahankan kondisi

dari

hasil

ide-ide

perbaikan

maintain

the

ideas.

Control

merupakan tahap

operasional terakhir

dalam

proyek

peningkatan

kualitas

Six

Sigma.

Pada

tahap

ini

hasil-hasil

peningkatan kualitas

didokumentasi

dan

distandarisasikan hasil

perbaikan,

serta

dilakukan

pengendalian, dimana pengendalian proses dengan menggunakan Statistical

Process Control (SPC). Tools SPC yang dipakai untuk pengontrolan proses

yang sering dipakai adalah bagan kendali (Control Chart). Bagan

pengendali merupakan grafik garis dengan mencantumkan batas maksimum

yang

merupakan

batas

daerah

pengendalian. Bagan

ini

menunjukan

perubahan data dari waktu ke waktu tetapi menunjukan penyebab

|

|

29

penyimpangan, meskipun adanya penyimpangan itu akan terlihat pada

bagan pengendalian tersebut.

Control chart tersusun dari :

•

UCL (upper control limit) : batas kontrol atas.

•

LCL (lower control limit) : batas kontrol bawah.

•

CL (center Line) : nilai rata-rata dari data.

•

Range antara UCL dan LCL dari CL sejauh 3 sigma.

• Jika data terletak antara UCL dan LCL menunjukan proses terkontrol.

• Jika data terletak diluar range UCL dan LCL menunjukan data tidak

terkontrol

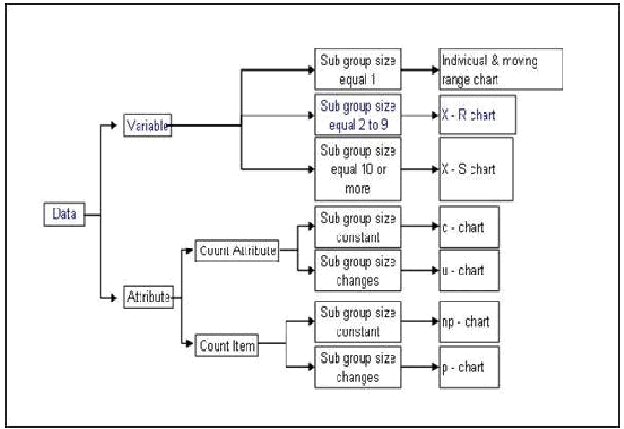

2.5.5.1 Jenis Control Chart

Control chart sendiri

terbagi

menjadi

beberapa

kalsifikasi,

yaitu

data

secara

variable

dan

data

atribut.

Di

dalam

pembuatan skripsi

ini

penulis akan

menggunakan control chart data

variable dan

jenis control

chart yang akan digunakan adalah X-R control chart.

|

30

Gambar : 2. 4 Jenis – jenis control chart

Sumber : Statistical Process control, Quality Technology Division

Adapun langkah – langkah

untuk membuat X –

R

control chart adalah sebagai

berikut :

1. Pengumpulan data

Pengumpulan data biasanya dilakukan dengan melakukan sampling per

perode. Data yang dikumpulkan kurang lebih 100 data, kemudian bagi

|

31

menjadi 20 sampai 25 sub group dan masing - masing sub group terdiri dari 4

atau 5 data.

2. Menghitung rata – rata

Hitung rata – rata dari setiap sub group tersebut.

Nunung et al. (2009 : 28)

Dimana : n merupakan jumlah data dari setiap sub group

3. Menghitung rata – rata total

Hitung rata – rata total dengan cara

membagi jumlah total

rata –

rata sub

group tersebut dengan jumlah dari sub group.

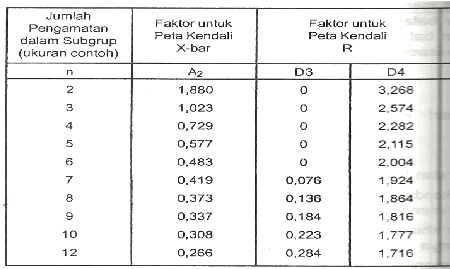

Nunung et al. (2009 : 28)

Dimana : k merupakan jumlah data yang digunakan dalam sub group

4. Menghitung range (R)

Nilai range dihitung dengan cara mengurangkan antara nilai maksimal

dengan nilai minimal pada data sub groub tersebut.

R

=

( Max – Min )

5. Menghitung rata – rata range

Menghitung

nilai

rata –

rata

range dengan

membagi

total

dari

R

dengan

membagi jumlah sub group k.

|

32

Nunung et al. (2009 : 29)

6. Menghitung control line

¾

X – Chart

a.

Central Line

Central line merupakan nilai rata – rata total

b. Upper Control Limit (UCL)

Upper

control

limit

dapat dihitung dengan menggunakan rumus

sebagai berikut :

UCL =

X + A2

.

R

Nunung et al. (2009 : 29)

Dimana : nilai A2 didapatkan dari tabel nilai factor untuk batas kendali

(3 sigma).

c.

Lower Control Limit (LCL)

Lower

control

limit

dapat dihitung dengan menggunakan rumus

sebagai berikut :

UCL =

X - A2

.

R

Nunung et al. (2009 : 29)

¾

R – Chart

a.

Central Line

Central line merupakan nilai rata – rata range total

|

33

b. Upper Control Limit (UCL)

Upper

control

limit

dapat dihitung dengan menggunakan rumus

sebagai berikut :

UCL =

D

4

x R

Nunung et al. (2009 : 29)

Dimana : nilai D

4

didapatkan dari tabel nilai factor untuk batas kendali

(3 sigma).

c.

Lower Control Limit (LCL)

Lower

control

limit

dapat dihitung dengan menggunakan rumus

sebagai berikut :

UCL =

D3 x R

Nunung et al. (2009 : 29)

Dimana : nilai D3 didapatkan dari tabel nilai factor untuk batas kendali

(3 sigma).

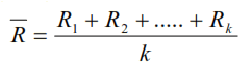

Tabel 2. 3 Daftar nilai factor untuk batas peta kendali (3 sigma)

Sumber : Dasar – dasar manajemen mutu

|

34

7. Menggambar control line

Dalam menggambar control line baik pada X – chart maupun R - chart nilai

–

nilai

yang

sudah

dihitung

dengan

menggunakan

rumus

diatas

sebagai

pembatas atas dan bawah. Masukkann nilai masing rata – rata dari sub groub

data tersebut sehingga membentuk suatu grafik.

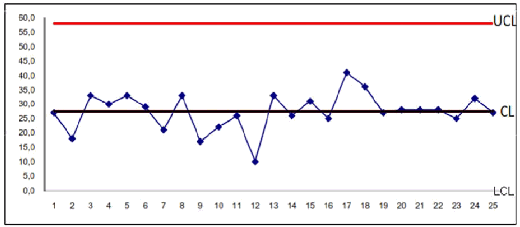

Berikut contoh pembuatan control chart X – chart dan R – chart.

a. X – chart

Jumlah data dalam sub group ditentukan sebanyak 25.

Gambar : 2. 5 X - chart

Sumber : Statistical Process control, Quality Technology Division

Dari data yang sudah digambarkan dalam bentuk X – chart sebanyak 25

ini dapat

disimpulkan

masih

dalam batas control karena

tidak ada data

yang keluar dari

upper

control limit

dan

lower control

limit,

sehingga

|

35

proses bisa

dikatakan

dalam

kondisi

stabil

dalam

batas

pengendalian

yang sudah ditentukan dan tidak perlu dilakukan koreksi.

b.

R – chart

Jumlah data dalam sub group ditentukan sebanyak 25.

Gambar : 2. 5 X - chart

Sumber : Statistical Process control, Quality Technology Division

Dari data yang sudah digambarkan dalam bentuk R – chart sebanyak 25

ini dapat

disimpulkan

masih

dalam batas control karena

tidak ada data

yang

keluar dari

upper control

limit dan lower

control

limit, sehingga

proses bisa

dikatakan

dalam

kondisi

stabil

dalam

batas

pengendalian

yang sudah ditentukan.

|