|

7

BAB 2

LANDASAN TEORI

2.1

Peta Kerja

Peta kerja atau biasa

disebut Peta Proses (process chart) merupakan alat

komunikasi yang sistematis guna menganalisa proses kerja dari tahap awal sampai

akhir. Dan melalui peta kerja ini kita dapat melihat semua urutan proses kerja yang

dialami oleh suatu benda kerja atau input dari saat mulai masuk ke lokasi

kegiatan/pabrik kemudian menggambarkan semua langkah-langkah aktivitas yang

dialaminya seperti: transportasi, operasi kerja, inspeksi, menunggu (delay) dan

menyimpan, sampai akhirnya menjadi suatu produk akhir, baik produk setengah jadi

maupun produk jadi (Wignjosoebroto, 2008, pp. 123-124)

Apabila kita melakukan studi seksama terhadap suatu peta kerja, maka

pekerjaan untuk memperbaiki metode kerja akan mudah dilaksanakan. Perbaikan

yang mungkin dilakukan antara lain (Wignjosoebroto, 2008, p. 124):

Mengurangi jarak perpindahan operasi kerja dari suatu elemen kerja ke

elemen yang lain

Mengurangi waktu-waktu yang tidak produktif seperti waktu menunggu

Mengatur operasi kerja menurut langkah-langkah yang lebih efektif dan

efisien

Menggabungkan suatu operasi kerja dengan operasi kerja lain apabila

mungkin

Menghilangkan aktivitas handling yang tidak efisien

|

|

8

Menemukan operasi kerja yang lebih efektif dengan maksud mempermudah

pelaksanaan

Menunjukkan aktivitas-aktivitas inspeksi yang berlebihan

Peta Tangan Kiri dan Tangan Kanan merupakan salah satu jenis dari peta

kerja yang biasa disebut sebagai peta operator (Operator Process Chart). Peta

Tangan Kiri dan Tangan Kanan adalah peta kerja yang bermanfaat untuk

menganalisa gerakan tangan manusia dalam melakukan melakukan pekerjaan yang

sifatnya manual (Wignjosoebroto, 2008).

Studi kasus ini membahas tentang bagaimana memperbaiki gerakan kerja

operator agar lebih efisien dengan menggunakan Peta Tangan Kiri dan Tangan

Kanan.

2.2

Studi Gerakan

Studi gerakan (motion study) adalah studi tentang gerakan-gerakan yang

dilakukan oleh pekerja dalam menyelesaikan pekerjaannya. Melalui studi ini, dapat

diperoleh gerakan-gerakan standard untuk menyelesaikan suatu pekerjaan, yaitu

rangkaian gerakan-gerakan yang efektif dan efisien dengan mengeliminir atau

mengurangi gerakan-gerakan yang lebih efektif sehingga pekerjaan akan mudah

dilaksanakan dan laju produksi bisa ditingkatkan (Wignjosoebroto, 2008, p. 106).

2.3

Pengukuran Waktu Kerja

Pengukuran waktu kerja (work measurement

atau Time Study) merupakan

suatu usaha-usaha untuk menetapkan waktu baku yang dibutuhkan guna

menyelesaikan suatu pekerjaan. Secara garis besar, teknik-teknik pengukuran

waktu

kerja dapat dibagi ke dalam dua bagian, yaitu pengukuran waktu kerja langsung dan

pengukuran waktu kerja secara tidak langsung (Wignjosoebroto, 2008, p. 170).

|

|

9

1.

Pengukuran waktu kerja secara langsung

Pengukuran waktu kerja secara langsung adalah pengukuran yang

dilaksanakan secara langsung yaitu ditempat dimana pekerjaan yang diukur

dijalankan. Contoh teknik-teknik pengukuran kerja langsung adalah

Stopwatch Time Study (Jam Henti) dan Work Sampling.

2.

Pengukuran waktu kerja secara tidak langsung

Pengukuran waktu kerja secara tidak langsung adalah pengukuran yang

dilakukan tanpa si pengamat harus ditempat pekerjaan yang di ukur. Contoh

teknik-teknik pengukuran kerja tidak langsung

adalah data waktu baku

(standard data) dan data waktu gerakan (predetermined time system).

2.4

Pengukuran Waktu Kerja Langsung Dengan Jam Henti

Pengukuran waktu kerja dengan jam henti

atau biasa dikenal dengan

istilah

stopwatch time

study

pertama kali diperkenalkan oleh Frederick W.

Taylor sekitar abad 19 yang lalu. Metode ini

cocok diaplikasikan untuk

pekerjaan yang berlangsung singkat dan berulang-ulang. Dari hasil

pengukuran akan diperoleh waktu baku untuk menyelesaikan suatu siklus

pekerjaan dan dipergunakan sebagai standard menyelesaiken pekerjaan itu

(Wignjosoebroto, 2008, p. 171).

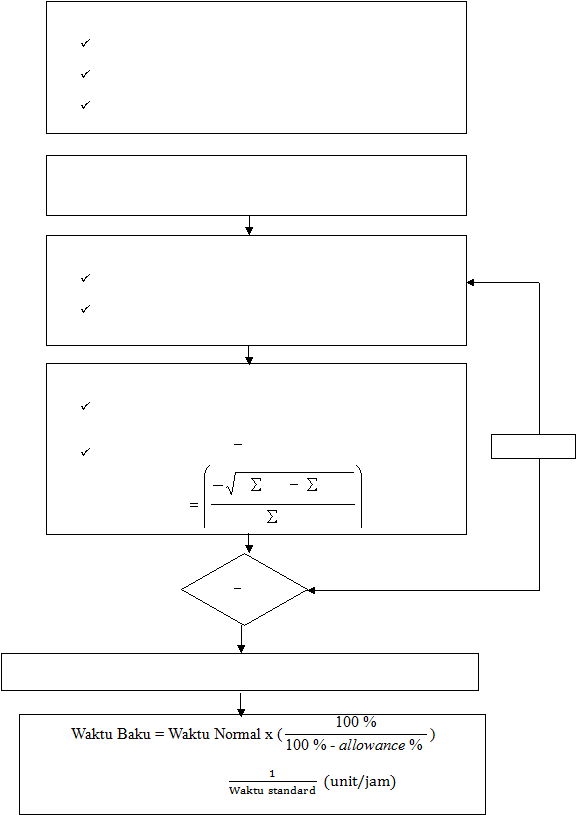

Langkah-langkah untuk pelaksanaan pengukuran waktu kerja dengan

jam henti ini secara sistematis ditunjukan dalam gambar berikut

(Wignjosoebroto, 2008, p. 172):

|

10

Gambar 2.1 Langkah-langkah Sistematis dalam Kegiatan Pengukuran Kerja dengan

Jam Henti (Stop Watch Time Study) (Wignjosoebroto, 2008)

Waktu Normal (Wn) = waktu observasi rata-rata x performance rating

Output standard =

LANGKAH PERSIAPAN

Pilih dan definisikan pekerjaan yang akan diukur dan akan

ditetapkan waktu standartnya.

Informasikan maksud dan tujuan pengukuran kerja kepada

supervisor/pekerja.

Pilih operator dan catat semua data yang berkaitan dengan sistem

operasi kerja yang akan diukur waktunya.

N’ < N

ELEMENTAL BREAKDOWN

Bagi siklus kegiatan yang berlangsung ke dalam elemen-elemen kegiatan

PENGAMATAN DAN PENGUKURAN

Laksanakan pengamatan dan pengukuran waktu sejumlah N

pengamatan untuk setiap siklus/elemen kegiatan (X1, X2,....,Xn)

Tetapkan performance rating

dari kegiatan yang ditujukan

operator

N’ = N + n

CHEK KESERAGAMAN DAN KECUKUPAN DATA

Keseragaman Data

1.

Common sense (subjektif)

2.

Batas-batas kontrol + 3 S.D.

Kecukupan Data :

)

(

)

(

'

2

2

i

i

i

X

X

X

N

s

k

N

|

11

Menggunakan

metode

stopwatch

untuk melakukan rating secara subjektif

dapat mempengaruhi hasil kerja. Namun diperlukan pengukuran waktu yang tepat

dengan menggunakan metode pengambilan film untuk menetapkan waktu standar

sehingga dapat memungkinkan terjadinya peningkatan kinerja (Nakayama,

Nakayama, & Nakayama, 2002).

2.5

Uji Kecukupan, Uji Keseragaman dan Uji Distribusi Normal Data

2.5.1

Uji Kecukupan Data

Untuk menetapkan beberapa jumlah observasi yang seharusnya dibuat

(N’) maka harus diputuskan terlebih dahulu berapa tingkat kepercayaan

(convidence level) dan derajat ketelitian (degree of accuracy)

(Wignjosoebroto, 2008, p. 184).

Untuk uji kecukupan data, dapat dihitung dengan formulasi berikut:

)

(

)2

(

'

2

i

i

i

X

X

X

N

s

k

N

(2.1)

Dimana:

N’

= Jumlah pengamatan/pengukuran

k

=

Tingkat kepercayaan (90% convidence level, k =1; 95%

convidence level, k = 2; 99% convidence level,k = 3)

s

= Tingkat ketelitian

N

= Jumlah data

Apabila N’ < N, maka data dinyatakan cukup. Jika N’ > N, maka data

dinyatakan tidak cukup dan perlu dilakukan pengamatan harus ditambah lagi

sedemikian rupa sehingga data yang diperoleh bisa memberikan tingkat

|

12

keyakinan dan tingkat ketelitian sesuai yang diharapkan (Wignjosoebroto,

2008, p. 186).

2.5.2

Uji Keseragaman Data

Selain kecukupan data, harus dipenuhi dalam pelaksanaan time study

maka tidak kalah pentingnya adalah bahwa data yang diperoleh haruslah juga

seragam. Test keseragaman data bisa dilaksanakan dengan cara visual atau

mengaplikasikan peta kontrol (control chart)(Wignjosoebroto, 2008, p. 194).

Peta kontrol adalah suatu alat yang tepat guna dalam mengetest

keseragaman data yang diperoleh dari hasil pengamatan (Wignjosoebroto,

2008, p. 194).

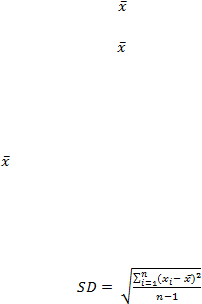

Batas kontrol atas (BKA) atau upper control limit (UCL) serta batas

kontrol bawah (BKB) atau lower control limit (LCL) untuk grup data dapat

dicari dengan formulasi berikut:

BKA =

+ 3 SD

(2.2)

BKB =

– 3 SD

(2.3)

Dimana:

BKA

= Batas Kontrol Atas, BKB = Batas Kontrol Bawah

= Nilai rata-rata

SD (s) = Standar Deviasi

Mencari standar deviasi dapat dihitung dengan rumus:

(2.4)

|

|

13

Diagram kendali (control chart) adalah representasi grafis

dari data

sejalan dengan waktu yang menunjukkan batas atas dan bawah proses yang

ingin kita kendalikan (Heizer & Render, 2009, p. 322).

2.5.3

Uji Distribusi Normal Kolmogorov Smirnov Dengan SPSS

Statistical Product and Service Solution

atau SPSS merupakan

program pengolah data statistic mulai dari model aplikasi statistic deskriptif

(mean, median, modus, kuartil, persentil, range, distribusi, varians, standar

deviasi, standar eror, nilai kemiringan, dan lain-lain), statistic parametrik (uji

t, regresi, anova, dan lain-lain), statistic non parametrik (uji crosstab,

binomiak, chi square, Kolmogorov Smirnov, dan lain-lain) (Prastito, 2004, p.

1).

Uji distribusi normal dengan Kolmogorov Smirnov, jumlah reponden

harus lebih besar dari 50. Dengan uji hipotesis (Prastito, 2004):

Ho : data dari populasi yang terdistribusi normal

H1 : data tidak berasal dari populasi yang terdistribusi normal

Dasar pengambilan keputusan adalah berdasarkan probabilitas:

Jika nilai probabilitas > 0.05 maka Ho diterima, Data berdistribusi normal

Jika nilai probabilitas

= 0.05 maka Ho ditolak, Data tidak berdistribusi

normal

|

|

14

2.6

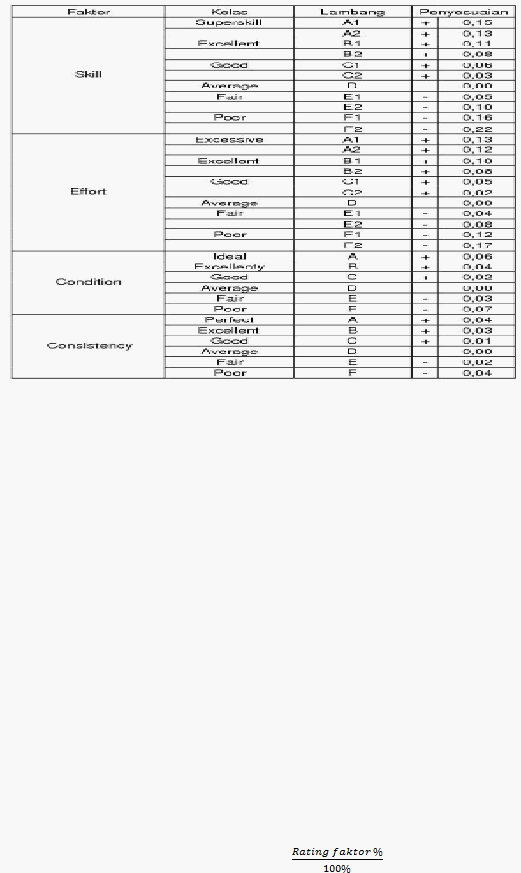

Menentukan Faktor Penyesuaian Dengan Metode Westinghouse

Faktor Penyesuaian atau

performance

rating merupakan aktivitas untuk

menilai atau mengevaluasi kecepatan operator(Wignjosoebroto, 2008).

Performance rating

adalah langkah yang paling penting dalam seluruh

prosedur pengukuran kerja karena didasarkan pada pengalaman, pelatihan dan

analisa penilaian pengukuran kerja (Freivalds, 2009).

Besarnya harga faktor penyesuaian (p) memiliki tiga batasan, yaitu

(Wignjosoebroto, 2008):

1.

p > 1 bila pengukur berpendapat bahwa operator bekerja di atas normal

(terlalu cepat)

2.

p < 1 bila pengukur berpendapat bahwa operator bekerja di bawah normal

(terlalu lambat)

3.

p = 1 bila pengukur berpendapat bahwa operator bekerja dengan wajar

Metode Westinghouse

melakukan penilaian berdasarkan empat faktor

(Freivalds,

2009):

Skill

(kertrampilan) adalah kemampuan mengikuti metode kerja yang

ditetapkan

Effort (usaha) adalah kemauan untuk bekerja secara efektif

Condition (usaha) adalah kondisi lingkungan kerja seperti suhu udara, adanya

ventilasi udara, pencahayaan yang baik, dan kebisingan

Consistency (konsistensi) adalah kenyataan bahwa setiap hasil pengukuran

waktu menunjukkan yang berbeda

|

15

Tabel 2.1 Faktor Penyesuaian Metode Westinghouse (Freivalds, 2009)

2.7

Menentukan Waktu Normal

Waktu normal adalah semata-mata menunjukkan bahwa seorang operator

yang berkualifikasi baik akan bekerja menyelesaikan pekerjaan pada

kecepatan/tempo kerja yang normal (Wignjosoebroto, 2008, p. 201).

Waktu normal adalah rata-rata waktu pengamatan yang disesuaikan dengan

kecepatan (Heizer & Render, 2009).

Jadi, dapat disimpulkan bahwa waktu normal adalah rata-rata waktu

pengamatan dari seorang operator yang berkualifikasi baik dan disesuaikan dengan

kecepatan.

Waktu normal dapat dihitung dengan rumus berikut:

Waktu Normal (Wn)

= waktu observasi rata-rata x performance rating

Waktu normal (Wn)

= waktu pengamatan x

(2.5)

|

|

16

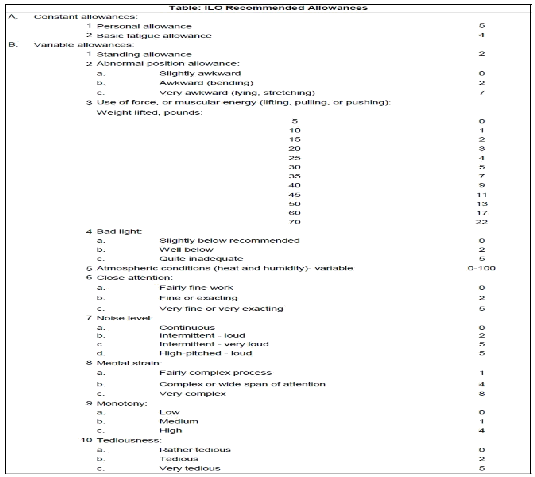

2.8

Menentukan Allowance (kelonggaran) kerja

Waktu longgar yang dibutuhkan dan akan menginterupsi proses produksi ini

bisa diklasifikasikan menjadi personal allowance sekitar 2 sampai 5% (10 sampai 24

menit), fatique allowance

berkisar 5 sampai 15 menit, dan delay allowance.

Pemberian waktu longgar dimaksudkan untuk memberi waktu kepada operator untuk

menghentikan kerja, membutuhkan waktu-waktu khusus untuk kebutuhan pribadi,

istirahat melepas lelah dan alasan-alasan lain di luar kontrolnya (Wignjosoebroto,

2008).

Besarnya kelonggaran yang diukur menggunakan ILO (International Labour

Organization) Allowance dilihat dari beberapa faktor yaitu(Freivalds, 2009):

Constant Allowance

Yaitu kelonggaran yang nilainya konstan atau tetap dan sudah distandarisasikan

dilihat dari Personal Allowance (kelonggaran personal) sebesar 5 % dan Basic

Fatigue (tingkat kelelahan) sebesar 4 %.

Variable Allowance

o

Yaitu kelonggaran yang nilainya tidak tetap, dilihat dari pengamatan

langsung secara aktual. Variable Allowance dilihat dari beberapa faktor yaitu: Faktor

Standing Allowance (kelonggaran untuk pekerjaan yang posisinya berdiri) nilainya

konstan yaitu 2 %, Faktor Abnormal Position (kelonggaran untuk posisi abnormal),

Faktor tenaga yang dikeluarkan oleh masing-masing manpower dilihat dari kategori

beban sehingga diberikan kelonggaran sebesar 0 -

22 %, Faktor Bad Light

(cahaya

yang buruk), Faktor Atmosphere Conditions (keadaan temperature tempat kerja),

Faktor Noise Level

(tingkat kebisingan), Faktor Mental Strain

(ketegangan mental),

Faktor Monotony (monoton),, Faktor Tediousness (kebosanan).

|

17

Berikut ini adalah tabel perhitungan allowance

kerja berdasarkan ILO

Allowance:

Tabel 2.2 Faktor Allowance Metode Westing house (Freivalds, 2009)

2.9

Penentuan Waktu Baku

Penentuan waktu baku untuk menentukan target produksi ini dilakukan

dengan cara pengukuran langsung dengan menggunakan jam henti. Pengukuran

dilakukan dikarenakan di dalam melakukan pekerjaan dipengaruhi oleh beberapa

faktor yang tidak dapat dihindari baik faktor dari dalam maupun dari luar

perusahaan. Waktu baku didapatkan dengan mengalikan waktu normal

dengan

kelonggaran (allowance) (Wignjosoebroto, 2008).

|

18

Kegunaan waktu baku:

perencanaan kebutuhan tenaga kerja (man power planning),

estimasi biaya-biaya untuk upah karyawan atau pekerja,

penjadwalan produksi dan penganggaran, perencanaan sistem pemberian

bonus dan insentif bagi karyawan atau pekerja berprestasi,

indikasi keluaran (output) yang mampu dihasilkan oleh seorang pekerja.

(2.6)

2.10

Data Waktu Gerakan (Predetermined Time System)

Predetermined Time System adalah pembagian kerja manual menjadi unsure

dasar yang kecil yang telah memiliki waktu tertentu dan diterima luas (Heizer &

Render, 2009).

Banyak usaha dari Taylor yang sudah menjadi dasar kerja dan sekarang ini

disebut data waktu gerakan predetermined time system. Beberapa sistem yang

terkenal adalah Motion Time Analysis (MTA), Work Factor (WF), Basic Motion

Time Study (BMT), Methods of Time Measurement (MTM) (Kilgore, 1997).

Salah satu metode predetermined system adalah Methods Time Measurement

(MTM). MTM adalah suatu system penetapan awal waktu baku yang dikembangkan

berdasarkan studi gambar gerakan-gerakan kerja dari suatu operasi kerja industri

yang direkam dalam film. Unit waktu yang digunakan dalam tabel-tabel ini adalah

sebesar perkalian 0.00001 jam dan unit satuan ini dikenal sebagai TMU (Time

Measurement Unit). 1 TMU adalah sama dengan 0.00001 jam atau 0.0006 menit atau

0.0036 detik (Wignjosoebroto, 2008).

|

|

19

Pengukuran waktu metoda membagi gerakan-gerakan kerja atas elemen-

elemen gerakan sebagai berikut (Wignjosoebroto, 2008, pp. 251-259)

Menjangkau (reach)

Menjangkau adalah gerakan dasar yang digunakan untuk memindahkan

tangan atau jari ke suatu tempat tujuan tertentu. Waktu yang dibutuhkan

bervariasi tergantung kondisi tujuan, oanjang gerakan dan macam gerakan

yang dilakukan. Ada lima macam kelas menjangkau yaitu:

o

Menjangkau kelas A: gerakan menjangkau ke arah suatu tempat yang

pasti, atau ke suatu obyek di tangan lain

o

Menjangkau kelas B: gerakan menjangkau ke arah suatu sasaran yang

tempatnya berada pada jarak “kira-kira” tapi tertentu dan diketahui

lokasinya.

o

Menjangkau kelas C: gerakan menjangkau kea rah suatu yang

bercampur aduk dengan obyek lain

o

Menjangkau kelas D: gerakan menjangkau ke arah suatu obyek yang

kecil sehingga diperlukan suatu alat pemegang khusus

o

Menjangkau kelas E: gerakan menjangkau kea rah suatu sasaran yang

tempatnya tidak pasti

Mengangkut (move)

Mengangkut adalah elemen gerakan dasar yang dilaksanakan dengan maksud

utama untuk membawa suatu obyek dari suatu lokasi ke lokasi ujuan tertentu.

Terdapat tiga kelas mengangkut, yaitu:

o

Mengangkut kelas A: bila gerakan mengangkut merupakan

pemindahan obyek dari satu tangan ke tangan yang lain atau berhenti

kerena suatu sebab.

|

|

20

o

Mengangkut kelas B: bila gerakan mengangkut merupakan

pemindahan obyek ke suatu sasaran yang letaknya tidak pasti atau

mendekati

o

Mengangkut kelas C: bila gerakan mengangkut merupakan

pemindahan obyek ke suatu sasaran yang letaknya sudah

tertentu/tetap

Memutar (turn)

Memutar adalah gerakan yang dilakukan untuk memutar tangan baik dalam

keadaan kosong atau membawa beban. Gerakan disini berputar pada tangan,

pergelangan tangan, lengan sepanjang sumbu lengan tangan yang ada.

Memegang (grasp)

Memegang adalah elemen gerekan dasar yang bertujuan untuk menguasai

sebuah atau beberapa obyek baik dengan jari-jari, maupun dengan tangan.

Mengarahkan (position)

Mengarahkan adalah elemen gerakan dasar yang dilaksanakan untuk

menggabungkan, mengarahkan atau memasangkan satu obyek dengan obyek

lainnya.

Menekan (Apply Pressure)

Gerakan melakukan gerakan dasar menekan

Melepas (release)

Melepas adalah elemen gerakan dasar untuk membebaskan kontrol atas suatu

obyek oleh jari atau tangan

Lepas rakit (disassemble atau disengange)

Lepas rakit adalah elemen gerakan dasar yang digunakan untuk memisahkan

kontak antara suatu obyek dengan obyek lainnya

|

|

21

Gerakan mata (eye movement)

Pada bagian besar aktivitas kerja, waktuyang dibutuhkan untuk

menggerakkand an memfokuskan mata bukanlah merupakan factor-faktor

yang menghambat sehingga tidak akan mempengaruhi waktu untuk

melaksanakan operasi kerja itu sendiri, kecuali gerakan mata eye focus dan

eye travel time

Gerakan Anggota Badan, Kaki dan Telapak Kaki (Body Leg, Foot)

Metode yang paling efektif untuk melaksanakan suatu operasi kerja dilakukan

dua atau lebih anggota tubuh yang bergerak saat bersamaan maka akan

menghemat waktu penyelesaian kerja

2.11

Keseimbangan Lini

Lini perakitan adalah komponen dari banyak sistem produksi, seperti yang

digunakan dalam otomotif dan industri alat rumah tangga (Pastor, 2011).

Keseimbangan Lini Perakitan adalah metode penugasan pekerjaan ke dalam

stasiun-stasiun kerja yang saling terkait atau berhubungan dengan ukuran kinerja

yang dioptimalkan (Kara, Ozguven, & Atasagun, 2011).

Hasil

dari

keseimbangan lini perakitan

adalah peningkatan dalam kinerja,

penghematan biaya, peningkatan produktivitas dan efisiensi serta konsekuensi jangka

panjang

bahwa

betapa pentingnya merancang

proses perakitan

(Chiang, Urban, &

Xu, 2012).

2.11.1

Metode Keseimbangan Lini

Salah satu metode keseimbangan lini adalah metode Heuristic.

Metode Heuristik adalah pemecahan masalah dengan menggunakan prosedur

|

22

dan aturan, alih-alih optimasi matematis. Terdapat lima pilihan dalam metode

ini yaitu: waktu pengerjaan terpanjang, tugas yang paling sering diikuti,

bobot posisi berperingkat, waktu tugas terpendek, dan jumlah tugas lanjutan

yang paling sedikit (Heizer & Render, 2009, p. 562).

Dalam studi kasus ini, penyeimbangan keseimbangan lini

menggunakan metode bobot posisi berperingkat atau

biasa dikenal dengan

Ranked Position Weight.

Ranked Position Weight diperkenalkan oleh Helgeson dan Birnie.

Bobot merupakan nilai waktu sebagai tolak ukur dalam membuat peringkat

dari yang terbesar sampai terkecil. Nilai bobot dihitung berdasarkan

penjumlahan proses masing-masing waktu operasi yang

mengikutinya dilihat

dari precedence diagram dan diberi ranking (Mikell, 2008).

Contoh metode Ranked Position Weight:

Gambar 2.2 Contoh Precedence Diagram RPW

Keterangan:

o

Waktu baku untuk operasi A adalah 5, jadi bobot untuk

operasi A adalah 8 (A+C)

o

Waktu baku untuk operasi B adalah 4, jadi bobot untuk

operasi A adalah 7 (B+C)

o

Waktu baku untuk operasi C adalah 3, jadi bobot untuk

operasi A adalah C

A

B

C

|

23

Langkah RPW secara manual:

1.

Membuat precedence diagram untuk mengetahui

keterkaitan antar elemen kerja

2.

Menentukkan bobot posisi untuk setiap elemen pekerjaan

dari suatu operasi yang memiliki waktu terpanjang sampai akhir

elemen pekerjaan

3.

Gambar jaringan precedence sesuai dengan keadaan yang

sebenarnya.

4.

Mengurutkan elemen pekerjaan berdasarkan bobot posisi

tertinggi

5.

Menempatkan elemen pekerjaan dari bobot tertinggi ke setiap stasiun

kerja sampai yang bobot yang terendah

tanpa melebihi waktu siklus

yang telah ditentukan

2.12

Menghitung Balance Delay atau Line Efficiency

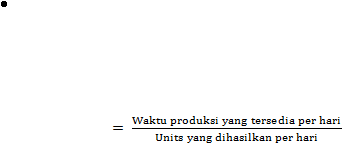

Waktu Siklus

Waktu siklus adalah waktu maksimum yang boleh dihabiskan suatu

produk di setiap stasiun kerja (Heizer & Render, 2009).

Waktu siklus

(2.7)

Waktu siklus berbeda dengan waktu baku karena waktu siklus

merupakan waktu untuk menyelesaikan suatu pekerjaan

per unit produk.

Sedangkan waktu baku merupakan waktu siklus yang sudah disesuaikan

dengan penilaian performa kerja karyawan (waktu normal) dan kelonggaran

waktu.

|

24

Jumlah Stasiun Kerja Minimal

Jumlah stasiun kerja minimal merupakan waktu pengerjaan tugas total

dibagi dengan waktu siklus (Heizer & Render, 2009).

Jumlah stasiun kerja minimal =

(2.8)

Efisiensi Stasiun Kerja

Efisiensi merupakan perbandingan antara waktu baku dengan waktu

nyata atau waktu aktual dan dinyatakan dalam persentase (Wignjosoebroto,

2008, p. 306). Perhitungan efisiensi dapat dilihat pada rumus dibawah ini :

Efisiensi =

(2.9)

atau Efisiensi =

(2.10)

Efisiensi Lini Produksi atau Balance Efficiency

Balance Efficiency adalah rasio dari total waktu di stasiun kerja dibagi

dengan waktu siklus dikalikan jumlah stasiun kerja (Mikell, 2008). Untuk

mengukur balance efficiency dapat dihitung dengan rumus berikut:

(2.11)

Dimana:

Eb = balance efficiency

= jumlah waktu keseluruhan dalam lini produksi

|

25

= jumlah stasiun kerja

= waktu siklus maksimum yang disediakan untuk menyelesaikan

pekerjaan

Balance Delay

Balance Delay

adalah ukuran dari ketidakefisiensinan lintasan yang

dihasilkan dari waktu menganggur sebenarnya yang disebabkan karena

pengalokasian yang kurang sempurna di antara stasiun-stasiun kerja (Mikell,

2008). Balance Delay dapat dihitung dengan rumus berikut:

(2.12)

Dimana:

d = Balance delay

= jumlah waktu keseluruhan dalam lini produksi

= jumlah stasiun kerja

= waktu siklus maksimum yang disediakan untuk menyelesaikan

|

|

26

|