|

6

BAB 2

TINJAUAN KEPUSTAKAAN

2.1

Gambaran Umum Obyek Penelitian

Campuran beton terdiri dari semen portland, agregat halus, agregat kasar, dan

air. Untuk mengurangi berat jenis beton dapat menggunakan material ringan yaitu

EPS (Expanded Polystyrene) sebagai substitusi parsial pasir. Pasir sebagai agregat

halus pada beton akan dikurangi beratnya sebesar 0%, 10%, 20%, dan 30% yang

diganti dengan EPS. EPS dalam campuran beton menimbulkan rongga yang dapat

mengurangi kekuatan dari beton. Rongga tersebut perlu diisi suatu material tambahan

seperti fly ash agar beton lebih padat. Persentase kebutuhan fly ash yang digunakan

sebesar 0%, 7,5%, 10%, 12,5%, 15%, dan 17,5% dari berat semen.

Perancangan campuran beton dihitung sesuai SNI 03-2834-2000, Tata Cara

Pembuatan Rencana Campuran Beton Normal. Penelitian ini menganalisis kuat tekan

dan berat jenis beton pada umur perawatan beton 28 hari untuk kuat tekan rencana

(f’c) sebesar 25 MPa.

2.2

Beton

Beton adalah suatu bahan campuran agregat kasar, agregat halus, air, dan

semen portland. Beton dapat diberi bahan tambahan (additive) atau tanpa bahan

tambahan sesuai kebutuhan. Beton banyak digunakan sebagai bahan konstruksi,

misalnya jalan, jembatan, lapangan terbang, bendungan, gedung bertingkat, rumah

tinggal,

dan lainnya. Membuat

beton tidaklah sederhana hanya mencampurkan

bahan-bahan dasar untuk membentuk campuran pasta beton. Untuk membuat beton

|

7

yang baik harus memenuhi persyaratan dan perhitungan yang tepat agar memperoleh

adukan pasta beton segar yang baik.

Pasta beton yang baik adalah beton yang dapat diaduk, dapat diangkut, dapat

dituang, dapat dipadatkan, tidak ada kecenderungan untuk terjadi pemisahan kerikil

dari adukan maupun dari pemisahan air dan semen dari adukan. Beton keras yang

baik adalah beton yang kuat, tahan lama, kedap air, tahan aus, dan kembang susutnya

kecil (Tjokrodimulyo, 1996: 2).

Kuat tekan (f’c) beton yang digunakan pada bangunan yang direncanakan tidak

boleh kurang dari 17,5 MPa. Untuk beton pada komponen struktur yang merupakan

bagian dari sistem pemikul beban gempa, kuat tekan (f’c) beton tidak boleh kurang

dari 20 MPa dan kuat tekan beton agregat ringan yang digunakan dalam perencanaan

tidak boleh melampaui 30 MPa (SNI-03-2847-2002, pasal 7.1 dan 23.2, Tata Cara

Perhitungan Struktur Beton Untuk Bangunan Gedung).

2.2.1

Semen Portland

Semen portland

adalah jenis semen hidrolis yang dihasilkan dengan cara

menggiling clinker

yang mengandung kalsium silikat dengan bahan tambahan gips.

Semen portland digunakan dalam semua jenis beton struktural seperti dinding, lantai,

jalan, jembatan, bendungan, dan lain-lain. Semen yang bereaksi terhadap air

berfungsi sebagai pengikat antar agregat menjadi beton sehingga kualitas semen

yang digunakan berpengaruh pada mutu beton yang dihasilkan.

Gambar 2.1 Semen Portland

|

8

Menurut SNI 15-2049-2004,

pasal 4, Semen Portland,

berdasakan jenis dan

penggunaannya, tipe semen portland dibagi menjadi 5 yaitu:

Jenis I yaitu semen portland

untuk penggunaan umum yang tidak memerlukan

persyaratan-persyaratan khusus seperti yang diisyaratkan pada jenis-jenis lain.

Jenis II yaitu semen portland

yang dalam penggunaannya memerlukan

ketahanan terhadap sulfat atau kalor hidrasi sedang.

Jenis III yaitu semen portland

yang dalam penggunaannya memerlukan

kekuatan tinggi pada tahap permulaan setelah pengikatan terjadi.

Jenis IV yaitu semen portland yang dalam penggunaannya memerlukan kalor

hidrasi rendah.

Jenis V yaitu semen portland

yang dalam penggunaannya memerlukan

ketahanan tinggi terhadap sulfat.

2.2.2

Agregat Kasar

Agregat kasar secara umum adalah kerikil hasil disintegrasi batuan atau disebut

batu pecah yang ukuran butirannya lebih dari 5 mm (PBI, 1971). Berdasarkan SNI

03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal, ukuran

agregat kasar harus memenuhi persyaratan gradasi melalui analisa saringan sebagai

berikut:

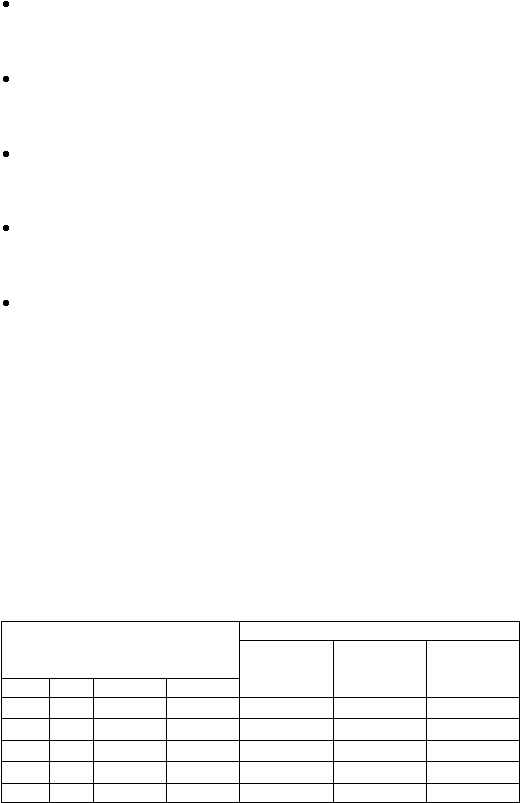

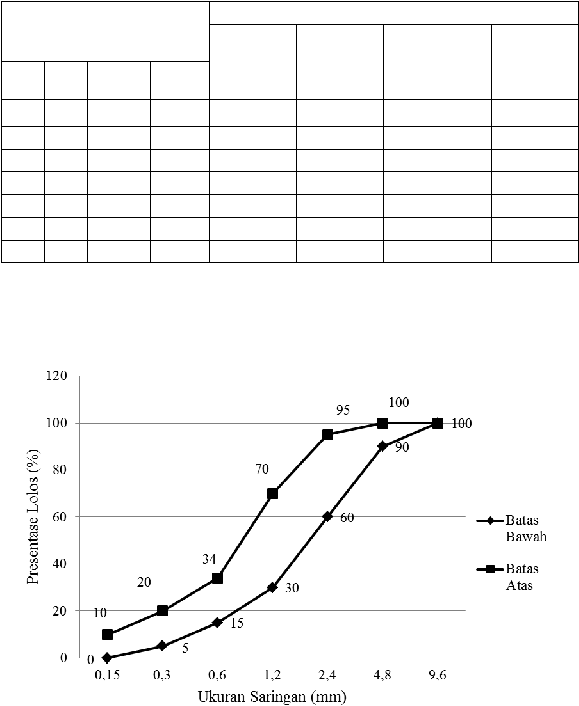

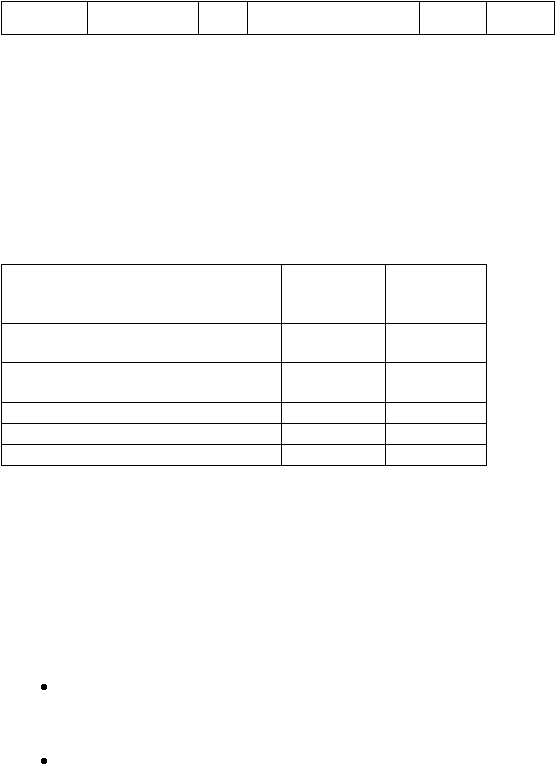

Tabel 2.1 Analisa Agregat Kasar

Ukuran Saringan

% Lolos Saringan (Ayakan)

(Ayakan)

Ukuran

Maks.

Ukuran

Maks.

Ukuran

Maks.

mm

SNI

ASTM

inch

10 mm

20 mm

40 mm

75,0

76

3"

3,00

-

-

100 - 100

37,5

38

1¹/2"

1,50

-

100 - 100

95 - 100

19,0

19

3

/

4

"

0,75

100 - 100

95 - 100

35 - 70

9,5

9,6

3

/

8

"

0,3750

50 - 85

30 - 60

10 - 40

4,8

4,8

no. 4

0,1870

0 - 10

0 - 10

0 - 5

Sumber : http://lauwtjunnji.weebly.com/gradasi--agregat-kasar.html (SNI 03-2834-2000, Tata Cara Pembuatan

Rencana Campuran Beton Normal)

|

9

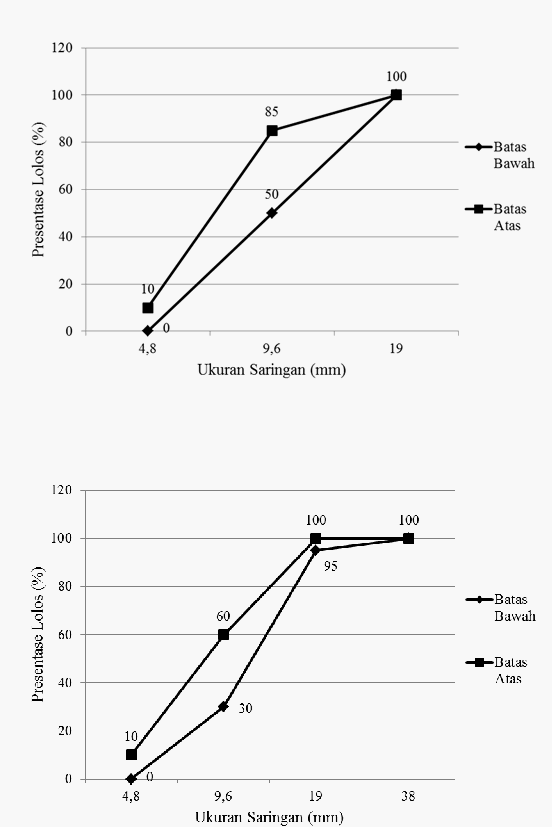

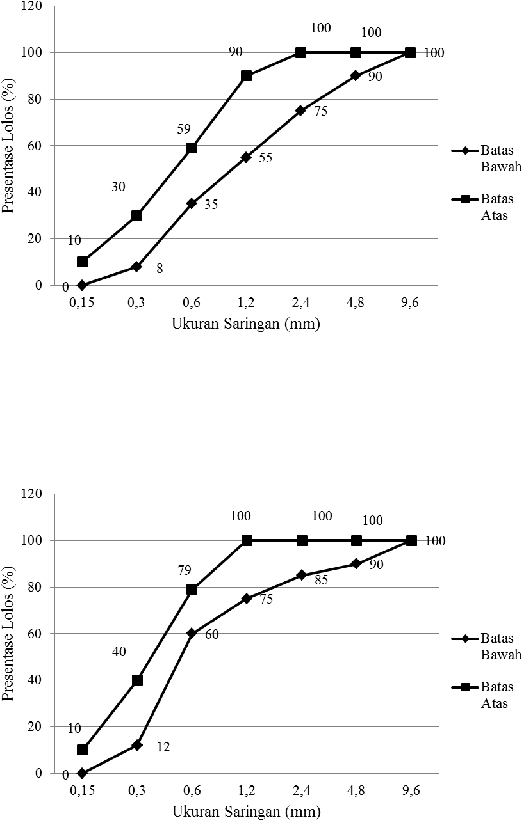

Gambar 2.2 Gradasi Agregat Kasar 10 mm

Gambar 2.3 Gradasi Agregat Kasar 20 mm

|

10

Gambar 2.4 Gradasi Agregat Kasar 40 mm

Persyaratan lain yang harus dipenuhi dari agregat kasar adalah pemeriksaan

agregat kasar yang digunakan dalam campuran beton. Pemeriksaan agregat kasar

terdiri dari:

Berat isi agregat kasar

Berat isi agregat kasar adalah perbandingan antara berat agregat dengan

volume agregat dalam keadaan kering. Dalam perancangan campuran beton,

untuk menentukan volume padat bagian yang terpilih perlu diketahui ruangan-

ruangan yang dipakai oleh partikel agregat tanpa menentukan ada atau tidak

ada rongga udara dalam partikel. Nilai yang digunakan untuk pemeriksaan ini

adalah berat isi keadaan jenuh dan kering permukaan (saturated and surface

dry condition). Jumlah air yang ada pada agregat akan mempengaruhi berat isi

agregat, maka dalam menentukan campuran beton menggunakan nilai rata-rata

hasil pemeriksaan yang dilakukan.

|

11

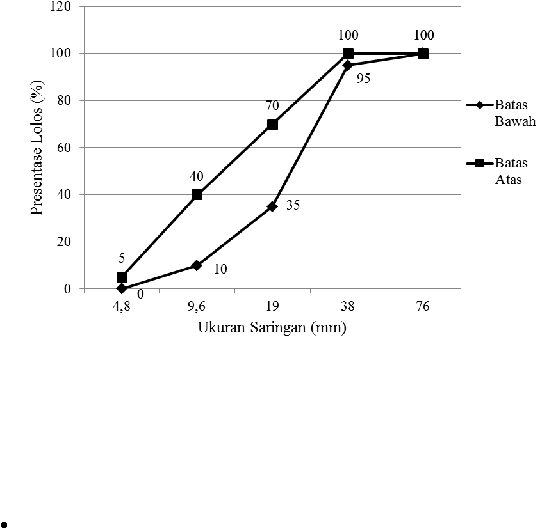

Rumus yang digunakan:

Berat isi agregat kasar =

..........................................................................(2.1)

Dimana :

V

= Volume mold (m³

)

W3

= Berat benda uji agregat kasar (kg)

Kadar air agregat kasar

Kadar air agregat kasar adalah perbandingan nilai antara berat air yang

terkandung dalam agregat dalam keadaan kering. Nilai kadar air digunakan

untuk koreksi takaran air dalam perancangan campuran beton dalam keadaan

asli atau sesuai di lapangan.

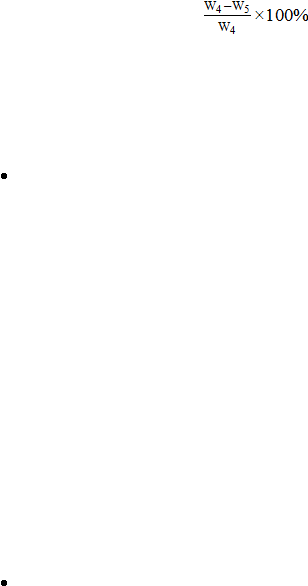

Rumus yang digunakan:

Kadar air agregat kasar =

....................................................(2.2)

Dimana :

W

4

= Berat agregat kasar keadaan asli (gr)

W

5

= Berat kering agregat kasar (gr)

Kadar lumpur agregat kasar

Kadar lumpur agregat kasar yang dianjurkan maksimal sebesar 1% (PBI,

1971). Kadar lumpur yang tinggi dapat mengurangi daya ikat semen terhadap

agregat kasar sehingga menurunkan kuat tekan beton.

Rumus yang digunakan:

Persentase kadar lumpur agregat kasar =

.................(2.3)

|

12

Dimana:

X

= Berat benda uji agregat kasar + talam (gr)

Y

= Berat talam (gr)

Z

= Berat kering benda uji agregat kasar + talam (gr)

Berat jenis dan penyerapan agregat kasar

Berat jenis dibedakan menjadi berat jenis kering dan berat jenis jenuh kering

permukaan (saturated and surface dry condition). Berat jenis jenuh kering

permukaan atau biasa disebut berat jenis SSD adalah perbandingan antara berat

pada keadaan jenuh kering permukaan dengan berat air murni pada volume

yang sama pada suhu tertentu. Volume sudah termasuk rongga udara yang

tidak tembus air dan rongga kapiler yang diisi air. Berat jenis kering sama

seperti berat jenis SSD, tapi dalam pengukuran volume termasuk volume

seluruh rongga yang ada.

Penyerapan adalah perbandingan nilai antara berat

agregat kondisi jenuh kering permukaan terhadap berat agregat kondisi kering.

Dalam perancangan campuran beton yang utama digunakan adalah berat jenis

SSD yang nilainya berbeda satu sama lain tergantung jenis batuan, porositas

batuan, susunan mineral, dan struktur butiran agregat yang digunakan.

Rumus yang digunakan:

Berat jenis kering

=

......................................................(2.4)

Berat jenis SSD

=

......................................................(2.5)

|

13

Penyerapan

=

...................................................(2.6)

Dimana:

B

k

= Berat agregat kondisi kering (gr)

B

j

= Berat agregat kondisi jenuh kering permukaan (gr)

W1

= Berat piknometer + air + agregat (gr)

W2

= Berat piknometer + air (gr)

Gambar 2.5 Agregat Kasar

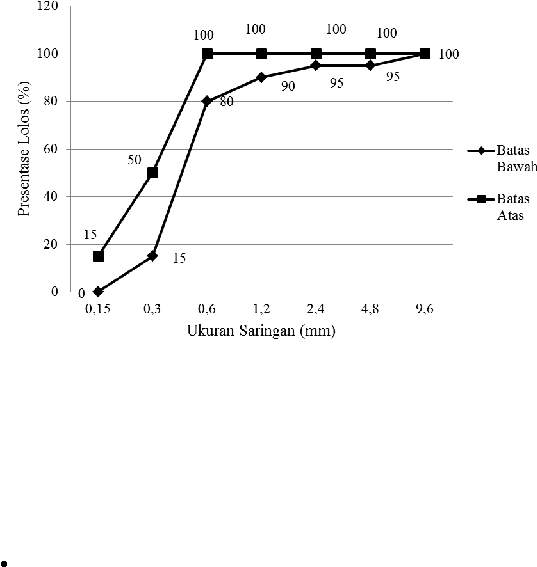

2.2.3

Agregat Halus

Agregat halus adalah agregat dengan besar butir maksimum 4,76 mm berasal

dari alam atau hasil olahan yang digunakan sebagai bahan pengisi, penahan

penyusutan, dan penambah kekuatan (SNI 03-6820-2002 pasal 1.3 dan 2.3,

Spesifikasi Agregat Halus Untuk Pekerjaan Adukan dan Plesteran Dengan Bahan

Dasar Semen). Pasir dalam campuran

beton menentukan kemudahan pengerjaan

(workability), kekuatan (strength), dan tingkat keawetan (durability) dari beton yang

dihasilkan. Untuk memperoleh hasil beton yang seragam, mutu pasir harus benar-

benar dikendalikan. Oleh karena itu, pasir sebagai agregat halus harus

memenuhi

gradasi dan persyaratan yang ditentukan sesuai SNI 03-2834-2000, Tata Cara

Pembuatan Rencana Campuran Beton Normal, sesuai dengan tabel 2.2.

|

14

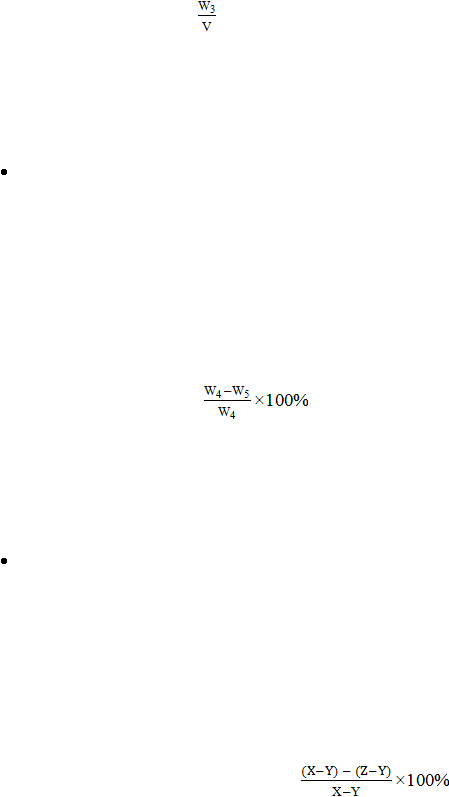

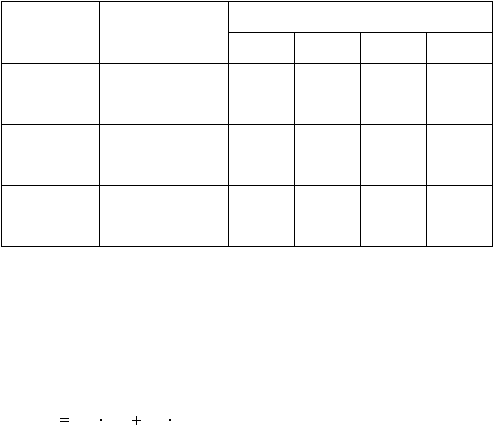

Tabel 2.2 Batasan Susunan Butiran Agregat Halus

Ukuran Saringan

% Lolos Saringan (Ayakan)

(Ayakan)

Pasir

Kasar

Pasir

Sedang

Pasir Agak

Halus

Pasir

Halus

mm

SNI

ASTM

inch

Gradasi

No. 1

Gradasi

No. 2

Gradasi No. 3

Gradasi

No. 4

9,50

9,6

3

/

8

"

0,3750

100 - 100

100 - 100

100 - 100

100 - 100

4,75

4,8

no. 4

0,1870

90 - 100

90 - 100

90 - 100

95 - 100

2,36

2,4

no. 8

0,0937

60 - 95

75 - 100

85 - 100

95 - 100

1,18

1,2

no. 16

0,0469

30 - 70

55 - 90

75 - 100

90 - 100

0,60

0,6

no. 30

0,0234

15 - 34

35 - 59

60 - 79

80 - 100

0,30

0,3

no. 50

0,0117

5 - 20

8 - 30

12 - 40

15 - 50

0,15

0,15

no. 100

0,0059

0 - 10

0 - 10

0 - 10

0 - 15

Sumber : http://lauwtjunnji.weebly.com/gradasi--agregat-halus.html (SNI 03-2834-2000, Tata Cara Pembuatan

Rencana Campuran Beton Normal)

Gambar 2.6 Gradasi Agregat Halus Daerah I

|

15

Gambar 2.7 Gradasi Agregat Halus Daerah II

Gambar 2.8 Gradasi Agregat Halus Daerah III

|

16

Gambar 2.9 Gradasi Agregat Halus Daerah IV

Pemeriksaan agregat halus harus dilakukan dengan baik agar agregat yang

digunakan memiliki kualitas yang baik dan sesuai kebutuhan penelitian. Pemeriksaan

agregat halus terdiri dari:

Berat isi lepas agregat halus

Berat isi lepas agregat halus adalah perbandingan antara berat agregat dengan

volume agregat dalam keadaan kering. Dalam perancangan campuran beton,

untuk menentukan volume padat bagian yang terpilih perlu diketahui ruangan

yang dipakai oleh partikel agregat tanpa menentukan ada atau tidaknya rongga

udara dalam partikel. Nilai yang digunakan yaitu berat isi jenuh kering

permukaan (saturated and surface dry condition). Berat isi agregat dipengaruhi

oleh beberapa faktor termasuk jumlah air yang ada dan pemadatan yang

|

17

dilakukan. Untuk itu dalam menentukan campuran adukan beton dipakai nilai

rata-rata hasil pemeriksaan.

Rumus yang digunakan:

Berat isi lepas agregat halus =

.................................................................(2.7)

Dimana :

V

= Volume mold (m³

)

W3

= Berat benda uji agregat halus (kg)

Berat isi padat agregat halus

Berat isi padat agregat halus adalah perbandingan antara berat agregat dengan

volume agregat dalam keadaan kering. Secara garis besar langkah pemeriksaan

berat isi padat agregat halus hampir sama dengan berat isi lepas agregat halus.

Perbedaannya pada saat memasukkan contoh agregat dalam mold, contoh

agregat dimasukkan menjadi 3 lapis sama tebal dan dipadatkan dengan tongkat

pemadat sebanyak 25 kali tusukan secara merata.

Rumus yang digunakan:

Berat isi padat agregat kasar =

................................................................(2.8)

Dimana :

V

= Volume mold (m³

)

W3

= Berat benda uji agregat halus (kg)

Kadar air agregat halus

Kadar air agregat halus adalah perbandingan antara berat butir agregat dengan

berat air. Kadar air pada agregat digunakan untuk menentukan jumlah air

dalam proses perancangan campuran beton.

|

18

Rumus yang digunakan:

Kadar air agregat kasar =

....................................................(2.9)

Dimana :

W

4

= Berat agregat halus keadaan asli (gr)

W

5

= Berat kering agregat halus (gr)

Pemeriksaan kadar organik agregat halus

Zat organik yang terdapat dalam agregat halus biasanya berasal dari proses

penghancuran zat tumbuhan, terutama yang mengandung asam tanin yang

berbentuk humus dan lumpur organik. Zat organik ini biasanya terdapat pada

agregat halus yang diambil dari sungai. Pengaruh zat organik pada beton dapat

menurunkan mutu beton dengan memperlambat dan menghalangi proses

hidrasi semen, oleh karena itu zat organik pada agregat halus harus dihilangkan

sebelum digunakan untuk campuran beton. Pemeriksaan kadar organik agregat

halus menggunakan cairan NaOH yang dicampur dengan contoh agregat halus,

kemudian periksa warna cairan. Kadar organik dinyatakan tinggi (terlalu

kotor), jika warna cairan lebih tua dibandingkan warna larutan pembanding.

Berat jenis dan penyerapan air pada agregat halus

Berat jenis dibedakan menjadi berat jenis kering dan berat jenis jenuh kering

permukaan (saturated and surface dry condition). Berat jenis jenuh kering

permukaan atau biasa disebut berat jenis SSD adalah perbandingan antara berat

pada keadaan jenuh kering permukaan dengan berat air murni pada volume

yang sama pada suhu tertentu. Volume sudah termasuk rongga udara yang

tidak tembus air dan rongga kapiler yang diisi air. Berat jenis kering sama

seperti berat jenis SSD, tapi dalam pengukuran volume termasuk volume

|

19

seluruh rongga yang ada. Penyerapan adalah perbandingan nilai antara berat

agregat kondisi jenuh kering permukaan terhadap berat agregat kondisi kering.

Dalam perancangan campuran beton yang utama digunakan adalah berat jenis

SSD yang nilainya berbeda satu sama lain tergantung jenis batuan, porositas

batuan, susunan mineral, dan struktur butiran agregat yang digunakan.

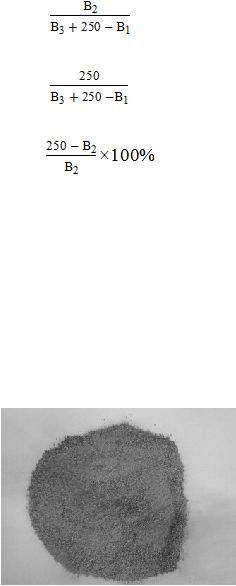

Rumus yang digunakan:

Berat jenis kering

=

......................................................(2.10)

Berat jenis SSD

=

.......................................................(2.11)

Penyerapan

=

................................................(2.12)

Dimana:

B1

= Berat piknometer + air + contoh agregat (gr)

B2

= Berat agregat kondisi jenuh kering permukaan (gr)

B3

= Berat piknometer + air (gr)

Gambar 2.10 Agregat Halus

|

|

20

2.2.4

Air

Air bereaksi dengan semen sehingga semen terhidrasi

menjadi pasta semen

yang mengikat agregat dalam campuran beton. Jumlah air yang digunakan dalam

campuran beton mempengaruhi workability sehingga semakin besar jumlah air yang

digunakan akan membuat nilai slump

bertambah besar. Selain itu jumlah air

mempengaruhi nilai kuat tekan beton dimana dalam faktor air semen (FAS), jumlah

air yang digunakan berbanding terbalik dengan jumlah semen.

Berdasarkan SNI-03-2847-2002 pasal 5.4,

Tata Cara Perhitungan Struktur

Beton Untuk Bangunan Gedung, syarat air yang digunakan dalam perancangan

campuran beton yaitu:

a.

Air yang digunakan pada campuran beton harus bersih dan bebas dari bahan

merusak yang mengandung oli, asam, alkali, garam, bahan organik, atau bahan

lainnya yang merugikan terhadap beton atau tulangan.

b.

Air pencampur yang digunakan pada beton prategang atau pada beton yang di

dalamnya tertanam logam alumunium, termasuk air bebas yang terkandung

dalam agregat, tidak boleh mengandung ion klorida dalam jumlah yang

membahayakan.

c.

Air yang tidak dapat diminum tidak boleh digunakan pada beton, kecuali

ketentuan berikut terpenuhi:

Pemilihan proporsi campuran beton harus didasarkan kepada campuran beton

yang menggunakan air dari sumber yang sama.

Hasil pengujian pada umur 7 dan 28 hari pada kubus uji mortar yang dibuat

dari adukan dengan air yang tidak dapat diminum harus mempunyai

kekuatan sekurang-kurangnya sama dengan 90% dari kekuatan benda uji

yang dibuat dengan air yang dapat diminum. Perbandingan uji kekuatan

|

|

21

tersebut harus dilakukan pada adukan serupa, terkecuali pada air

pencampur, yang dibuat dan diuji sesuai dengan “Metode uji kuat tekan

untuk mortar semen hidrolis (menggunakan spesimen kubus dengan

ukuran sisi 50 mm)” (ASTM C109, Metode Uji Kuat Tekan Untuk Mortar

Semen Hidrolis).

2.3

EPS (Expanded Polystyrene)

EPS (Expanded Polystyrene) adalah material ringan berbentuk butiran bola

halus yang terdiri 98% udara dan 2% polystyrene. EPS atau bisa disebut juga

styrofoam

memiliki partikel tertutup yang tidak menyerap air. Polystyrene

terbuat

dari styrene

(C

6

H

5

CH

9

CH2) yang memiliki gugus phenyl

(enam cincin karbon)

tersusun secara tidak teratur sepanjang garis karbon dari molekul (Giri I.B.D., I Ketut

S., dan Ni Made T, 2008). EPS banyak digunakan dalam bahan kerajinan tangan,

pelapis kemasan barang elektronik, bantalan helm, kemasan mainan anak, kemasan

makanan, dan sebagainya. Selain itu, EPS juga dapat digunakan sebagai material

bangunan seperti pelapis dinding, interior bangunan, dan bahan campuran beton.

Karakteristik dari EPS atau biasa disebut styrofoam adalah sebagai berikut:

Tahan benturan

Ringan

Tahan air

Kedap suara

Sulit terurai

Isolasi panas

Ekonomis

Mudah dipotong

|

22

Umumnya berwarna putih

EPS tidak memiliki daya dukung yang besar untuk menahan beban atau gaya

yang diterimanya menyebabkan EPS tidak dapat

meningkatkan kuat tekan beton.

Selain itu penggunaan EPS dalam beton menimbulakan rongga yang menurunkan

nilai kuat tarik dari beton tersebut. Kelebihan EPS adalah berat EPS yang ringan

membuat campuran beton EPS lebih ringan dari beton normal.

EPS sebaiknya didiamkan di udara terbuka selama ±4 jam agar EPS dapat

mengembang sempurna. Ini untuk menghindari bila sebelumnya EPS menerima

tekanan (baik sengaja ataupun tidak sengaja).

Spesifikasi EPS berdasarkan Utomo,

Ghanie Ripandi (2011), kecuali berat isi berdasarkan Kuhail, Zaher (2001), yaitu:

Tabel 2.3 Spesifikasi EPS

Berat isi (Density)

16 - 27 kg/m³

Modulus Young's (E)

3000 - 36000 MPa

Kuat Tarik (Tensile

Strength)

40 - 46 MPa

Specific heat (c)

1,3 KJ (kg.K)

Thermal conductivity (k)

0,08 W (m.K)

Penyerapan air

0,03 - 0,1

Elongation at break

3 - 4 %

Sumber : Utomo, Ghanie Ripandi (2011), Kuhail, Zaher (2001)

Gambar 2.11 EPS Atau Styrofoam

|

23

Pemeriksaan EPS yang dilakukan yaitu berat isi lepas EPS. Berat isi EPS

adalah perbandingan antara berat EPS

dalam sebuah wadah terhadap volume dari

wadah tersebut.

Rumus yang digunakan:

Berat isi lepas EPS =

......................................................................................(2.13)

Dimana :

V

= Volume wadah (m³

)

W1

= Berat EPS (kg)

Kebutuhan EPS yang diperlukan jika 100% EPS mensubstitusi agregat halus

menggunakan rumus:

W

100%EPS

=

..............................................................(2.14)

Dimana:

W

100%EPS

= Berat 100% EPS mensubstitusi agregat halus (kg)

W

ah

= Berat agregat halus per m3 (kg/m

3

)

BJ

beton

= Berat jenis beton (kg/m³

)

V

= Volume benda uji (m

3

)

n

= Jumlah benda uji

BJ

EPS

= Berat jenis EPS (kg/m³)

2.4

Abu Terbang (Fly Ash)

Fly ash adalah sisa hasil pembakaran serbuk batubara dari tungku pembangkit

tenaga uap yang terbawa gas buangan cerobong asap (SNI 06-6867-2002, pasal 3.2,

Spesifikasi Abu Terbang dan Pozzolan

Lainnya Untuk Digunakan Dengan Kapur).

Fly ash

dapat digunakan sebagai bahan tambah dan filler

pada campuran beton

|

|

24

karena fly ash bersifat pozzolan. Pozzolan adalah bahan yang mengandung silika atau

alumino silika yang bila secara sendiri, tidak mempunyai sifat mengikat seperti

semen, tetapi dalam bentuknya yang halus dan dengan adanya air, maka senyawa

tersebut akan bereaksi secara kimia dengan hidroksida-hidroksida alkali atau alkali

tanah pada temperatur ruang membentuk senyawa-senyawa yang mempunyai sifat

seperti semen (SNI 06-6867-2002, pasal 3.1, Spesifikasi Abu Terbang dan Pozzolan

Lainnya Untuk Digunakan Dengan Kapur).

Menurut ACI

Manual of Concrete Practice

1993 Part 1 226.3R-3, fly ash

dibedakan menjadi 3 jenis, yaitu:

Kelas C

Fly ash yang mengandung CaO

= 10%, yang berasal dari pembakaran

lignite

atau sub-bitumen

batubara (batubara muda atau

sub-bitumminous). Fly ash

kelas C disebut juga high calcium fly ash karena mengandung kadar CaO yang

cukup tinggi dan mempunyai sifat cementitious, jika terkena air atau

kelembaban, akan berhidrasi dan mengeras dalam waktu sekitar 45 menit.

Kadar fly ash

kelas C yang digunakan dalam campuran beton sebesar 15%-

35% dari berat binder.

Kelas F

Fly ash

yang mengandung CaO < 10% ysng berasal dari pembakaran

anthracite atau bitumen batubara (bitumminous). Fly ash kelas F disebut juga

low calcium fly ash, yang tidak mempunyai sifat cementitious

dan hanya

bersifat pozzolanic. Kadar fly ash

kelas F yang digunakan dalam campuran

beton sebesar 15%-25% dari berat binder.

Kelas N

|

|

25

Pozzolan alam atau hasil pembakaran yang dapat digolongkan antara lain tanah

diatomic, opaline chertz, shales, tuff, dan abu vulkanik yang biasa diproses

melalui pembakaran atau tidak melalui proses pembakaran. Fly ash

kelas N

mempunyai sifat pozzolan yang baik.

2.5

Jurnal dan Penelitian Sebelumnya

Penelitian ini menggunakan jurnal-jurnal dan penelitian sebelumnya dari orang

lain yang berhubungan dengan topik penelitian sebagai referensi. Jurnal dan

penelitian sebelumnya yang digunakan yaitu sebagai berikut:

a.

Penelitian yang berjudul “Kuat Tekan dan Modulus Elastisitas Beton Dengan

Penambahan Styrofoam (Styrocon)” oleh Giri I.B.D., I Ketut S., dan Ni Made

T, 2008 bertujuan untuk mengetahui nilai kuat tekan dan modulus elastisitas

beton dengan penambahan butiran styrofoam serta hubungan antara kuat tekan

dan modulus elastisitas beton dengan persentase penambahan butiran

styrofoam. Kesimpulan penelitian ini yaitu penambahan butiran styrofoam

pada campuran beton dapat menambah kelecakan (workability); penambahan

butiran styrofoam

membuat beton lebih ringan dibandingkan dengan beton

normal dan pada penambahan 40% butiran styrofoam, berat isi beton sebesar

1838,267 kg/m³

(tergolong beton ringan); kuat tekan beton dan modulus

elastisitas beton mengalami penurunan dengan bertambahnya butiran

styrofoam.

b.

Penelitian yang berjudul “Pengaruh Penggantian Pasir Dengan Expanded

Polystyrene Terhadap Kuat Tekan dan Berat Jenis Beton” oleh Yusuf, Ruddy.,

2011 bertujuan untuk mengetahui pengaruh komposisi substitusi agregat halus

dengan EPS terhadap kuat tekan. Kesimpulan penelitian ini yaitu hubungan

|

|

26

antara kuat tekan dengan persentase dengan EPS dapat dinyatakan dengan

rumus y = -1,467 ln (x) + 17,366, untuk berat jenis dengan rumus y = -67,14 ln

(x) + 2035,3; penggantian pasir dengan EPS optimum sebesar 16,6% untuk

kuat tekan 20 MPa dan berat jenis sebesar 2155.87 kg/m3 dengan harga

konstruksi sebesar Rp 805.260,-

per m3; nilai standar deviasi terendah pada

penambahan 35% EPS sebesar 1,72 MPa dan tertinggi pada penambahan 10%

yaitu 3,8 MPa.

c.

Penelitian yang berjudul “Mix Design of Styrofoam Concrete” Ahmad, M.H, et

al, 2008 bertujuan untuk merencanakan campuran beton styrofoam berdasarkan

umur 28 hari antara metode DOE dan FIP. Kesimpulan penelitian ini yaitu mix

design

metode FIP menghasilkan kuat tekan lebih baik daripada metode DOE;

beton styrofoam dengan 10% fly ash

menghasilkan kuat tekan optimum;

ukuran styrofoam 10 mm menghasilkan kuat tekan lebih besar daripada ukuran

styrofoam 20 mm; tidak ada beton yang mencapai kuat tekan di atas 17 MPa.

d.

Penelitian yang berjudul “Compressive and Tensile Strength of Expanded

Polystyrene Beads Concrete” oleh Subhan, Tengku Fitriani L.,2005 bertujuan

untuk mempelajari properti dari beton ringan yang mengandung expanded

polystyrene beads, yaitu kuat tekan (compressive strength) dan kuat tarik

(tensile strength). Kesimpulan penelitian ini yaitu peningkatan kadar butiran

polystyrene akan mengurangi kuat tekan dan kuat tarik beton.

e.

Penelitian yang berjudul “Analisis Penambahan Fly

Ash

Dalam Campuran

Beton Dengan Expanded Polystyrene

Sebagai Agregat Ringan” oleh Susanto,

Ricki., 2011 bertujuan untuk mengetahui kuat tekan dan berat jenis beton

dengan penambahan fly ash

sebagai pengganti semen dan styrofoam

sebagai

agregat ringan. Kesimpulan penelitian ini yaitu kuat tekan optimum sebesar

|

27

18,72 MPa dengan berat jenis 2191,7 kg/m³ pada 20% styrofoam dan 12,5% fly

ash.

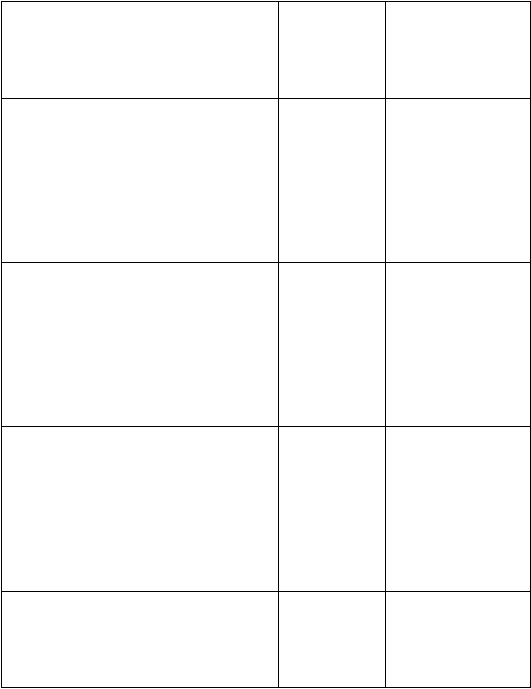

Tabel 2.4 Penelitian Sebelumnya

No.

Judul

Tujuan

Kesimpulan

Masukan untuk

penelitian

a

“Kuat Tekan dan

Modulus Elastisitas

Beton Dengan

Penambahan

Styrofoam

(Styrocon)”.

(Giri I.B.D., I Ketut

S., dan Ni Made T,

2008)

Mengetahui nilai

kuat tekan dan

modulus

elastisitas beton

dengan

penambahan

butiran styrofoam

serta hubungan

antara kuat tekan

dan modulus

elastisitas beton

dengan persentase

penambahan

butiran styrofoam

Penambahan

butiran styrofoam

pada campuran

beton dapat

meningkatkan

workability, tapi

menurunkan kuat

tekan dan

modulus

elastisitas beton

EPS mengurangi

kuat tekan dan

modulus

elastisitas beton

b

“Pengaruh

Penggantian Pasir

Dengan Expanded

Polystyrene

Terhadap Kuat

Tekan dan Berat

Jenis Beton”. (Yusuf,

Ruddy., 2011)

Mengetahui

pengaruh

komposisi

substitusi agregat

halus dengan EPS

terhadap kuat

tekan

Penambahan EPS

membuat berat isi

beton berkurang,

tapi juga

mengurangi kuat

tekan beton

EPS

mengurangi

berat isi dan

kuat tekan beton

c

“Mix Design of

Styrofoam

Concrete”.(Ahmad,

M.H, et al, 2008)

Merencanakan

campuran beton

styrofoam

berdasarkan umur

28 hari antara

metode DOE dan

FIP

Metode FIP

menghasilkan

kuat tekan lebih

besar daripada

metode DOE;

styrofoam ukuran

10 mm

menghasilkan

kuat tekan lebih

besar daripada

styrofoam ukuran

20 mm

Semakin kecil

ukuran EPS,

kuat tekan beton

semakin besar

|

28

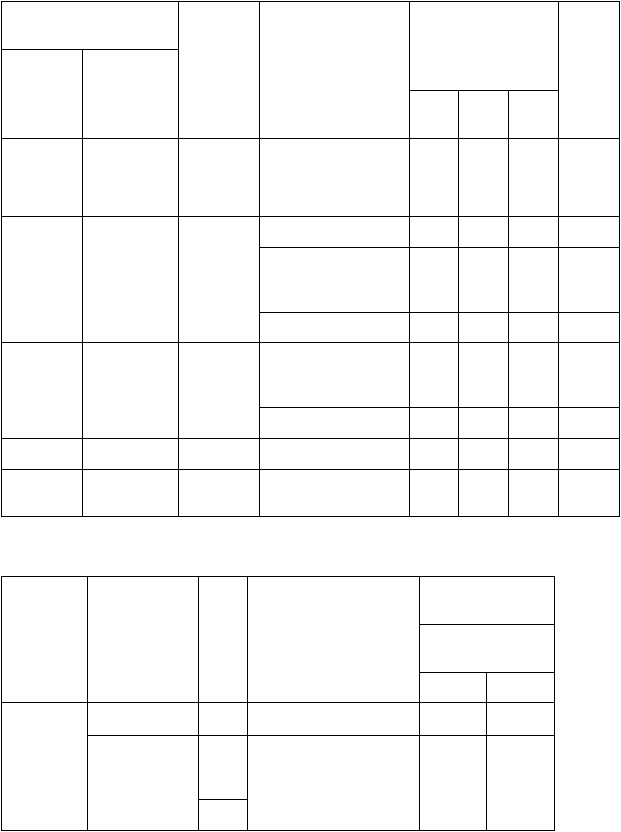

Tabel 2.5 Penelitian Sebelumnya (Lanjutan)

d

“Compressive and

Tensile Strength of

Expanded

Polystyrene Beads

Concrete”. (Subhan,

Tengku Fitriani

L.,2005)

Mempelajari

properti dari

beton ringan yang

mengandung

expanded

polystyrene

beads, yaitu kuat

tekan dan kuat

tarik

Peningkatan

kadar butiran

polystyrene akan

mengurangi kuat

tekan dan kuat

tarik beton

Peningkatan

kadar butiran

polystyrene akan

mengurangi kuat

tekan dan kuat

tarik beton

e

“Analisis

Penambahan Fly Ash

Dalam Campuran

Beton Dengan

Expanded

Polystyrene Sebagai

Agregat Ringan”.

(Susanto,

Ricki.,2011)

Mengetahui kuat

tekan dan berat

jenis beton

dengan

penambahan fly

ash sebagai

pengganti semen

dan styrofoam

sebagai agregat

ringan

Kuat tekan

optimum sebesar

18,72 MPa

dengan berat jenis

2191,7 kg/m³

pada 20%

styrofoam dan

12,5% fly ash

Kuat tekan

optimum

sebesar 18,72

MPa dengan

berat jenis

2191,7 kg/m³

pada 20%

styrofoam dan

12,5% fly ash

Berdasarkan jurnal dan penelitian sebelumnya, ditetapkan penelitian ini

menganalisis kuat tekan dan berat jenis campuran beton dengan persentase EPS 0%,

10%, 20%, dan 30% sebagai substitusi parsial pasir dan filler berupa fly ash dengan

persentase 0%, 7,5%, 10%, 12,5%, 15%, dan 17,5% dari berat semen. Beda

penelitian ini dari penelitian sebelumnya yaitu penggunaan EPS dan fly ash dengan

variabel yang berbeda-beda dimana pada penelitian sebelumnya variabel EPS tetap

dengan variabel fly ash

berbeda-beda, sedangkan penelitian yang lainnya hanya

menggunakan EPS tanpa fly ash. Dengan variabel EPS dan fly ash

yang berbeda-

beda membuat penelitian ini memiliki cakupan informasi tentang beton EPS dan fly

ash yang lebih luas dan lebih akurat dari penelitian-penelitian sebelumnya sehingga

menarik untuk dilakukan dan diharapkan bisa menjadi referensi penelitian yang

berhubungan dengan beton EPS dan fly ash.

|

29

2.6

Perancangan Campuran Beton (Mix Design)

Perancangan campuran beton dalam penelitian

ini menggunakan metode SNI

03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal. Untuk

penentuan deviasi standar dan kuat tekan rata-rata perlu (f’

cr

) menggunakan SNI 03-

2847-2002, pasal 7.3, Tata Cara Perhitungan Struktur Beton Untuk Bangunan

Gedung. Langkah-langkah perancangan campuran beton dilakukan sebagai berikut:

a.

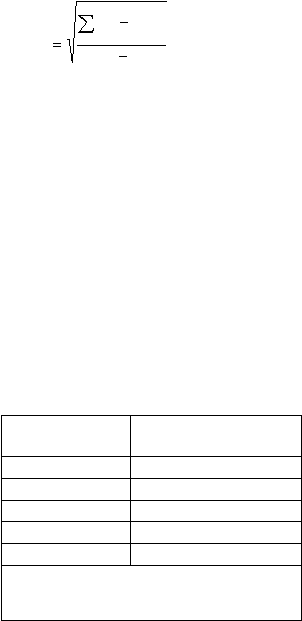

Menentukan perhitungan deviasi standar (S)

Deviasi standar dihitung dengan rumus:

1

n

)2

'

f

'

f

(

s

n

1

cr

c

.....................................................................................(2.15)

Dengan :

s

= Deviasi standar

f’c

= Kuat tekan masing-masing hasil uji (MPa)

f’

cr

= Kuat tekan beton rata-rata (MPa)

n

= Jumlah hasil uji kuat tekan (minimum 30 benda uji)

Jika jumlah data hasil uji kurang dari 30 buah, maka dilakukan koreksi

terhadap nilai deviasi standar dengan suatu faktor pengali, seperti pada tabel

berikut :

Tabel 2.6 Faktor Modifikasi Deviasi Standar

Jumlah Pengujian

Faktor modifikasi untuk

deviasi standar

< 15

Gunakan tabel 2.7

15

1,16

20

1,08

25

1,03

> 30

1,00

CATATAN : Interpolasi untuk jumlah

pengujian yang berada di antara nilai-nilai

di atas

Sumber : SNI 03-2847-2002, Tata Cara Perhitungan Struktur Beton Untuk Bangunan Gedung

|

30

b.

Menentukan perhitungan nilai tambah margin (m)

Bila ada catatan hasil uji lapangan, maka nilai tambah sebagai berikut:

m = 1,34 s.....................................................................................................(2.16)

atau

m = 2,33 s – 3,5............................................................................................(2.17)

Dimana :

m

= Nilai tambah

s

= Deviasi standar

Bila tidak ada catatan hasil uji lapangan untuk perhitungan deviasi

standar,

maka kuat tekan rata-rata perlu (f’cr) harus ditetapkan berdasarkan tabel 2.7

berikut ini:

Tabel 2.7 Kuat Tekan Rata – Rata Perlu Jika Data Tidak Tersedia

Persyaratan kuat tekan, f'c

(MPa)

Kuat tekan rata - rata perlu, f'cr

(MPa)

< 21

f'c + 7,0

21 - 35

f'c + 8,5

> 35

f'c + 10,0

Sumber : SNI 03-2847-2002, Tata Cara Perhitungan Struktur Beton Untuk Bangunan Gedung

c.

Menentukan kuat tekan beton yang diisyaratkan (f’c) pada umur 28 hari

Kuat tekan beton yang diisyaratkan (f’c) ditentukan berapa mutu dan umur

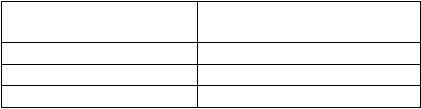

beton yang direncanakan.

-

f’c rencana = .....

-

Bila dalam pengaruh lingkungan yang mengandung sulfat gunakan tabel 2.8

untuk menentukan nilai f’c.

|

31

Tabel 2.8 Persyaratan Untuk Beton Yang Dipengaruhi Oleh Lingkungan Yang

Mengandung Sulfat

Sumber : SNI 03-2847-2002, Tata Cara Perhitungan Struktur Beton Untuk Bangunan Gedung

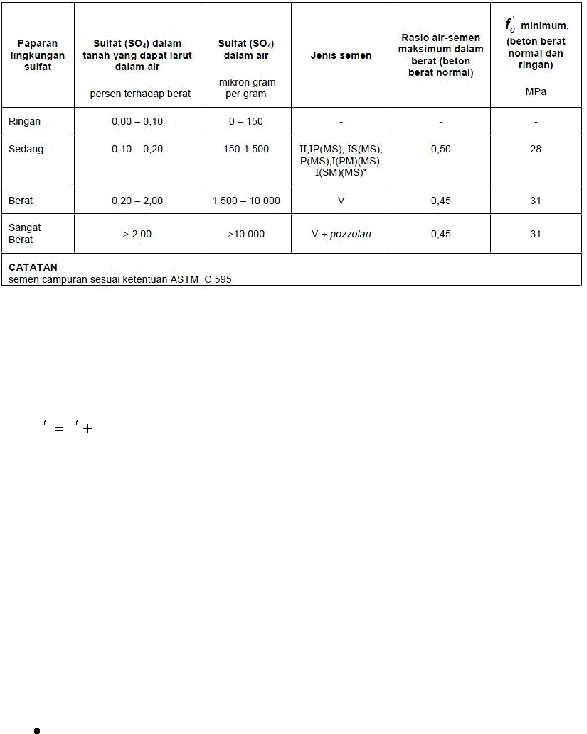

d.

Menentukan kuat tekan rata-rata perlu (f’cr)

Kuat tekan rata-rata perlu diperoleh dengan rumus:

m

f

f

c

cr

..................................................................................................(2.18)

Dimana:

f'c

= Kuat tekan yang diisyaratkan (MPa)

f'

cr

= Kuat tekan rata-rata perlu (MPa)

m

= Nilai tambah (MPa)

e.

Menentukan jenis semen

Menurut SNI 15-2049-2004, pasal 4, Semen Portland, berdasakan jenis dan

penggunaannya, tipe semen portland dibagi menjadi 5 yaitu :

Jenis I yaitu semen portland

untuk penggunaan umum yang tidak

memerlukan persyaratan-persyaratan khusus seperti yang diisyaratkan

pada jenis-jenis lain.

|

32

Jenis II yaitu semen portland

yang dalam penggunaannya memerlukan

ketahanan terhadap sulfat atau kalor hidrasi sedang.

Jenis III yaitu semen portland

yang dalam penggunaannya memerlukan

kekuatan tinggi pada tahap permulaan setelah pengikatan terjadi.

Jenis IV yaitu semen portland yang dalam penggunaannya memerlukan kalor

hidrasi rendah.

Jenis V yaitu semen portland

yang dalam penggunaannya memerlukan

ketahanan tinggi terhadap sulfat.

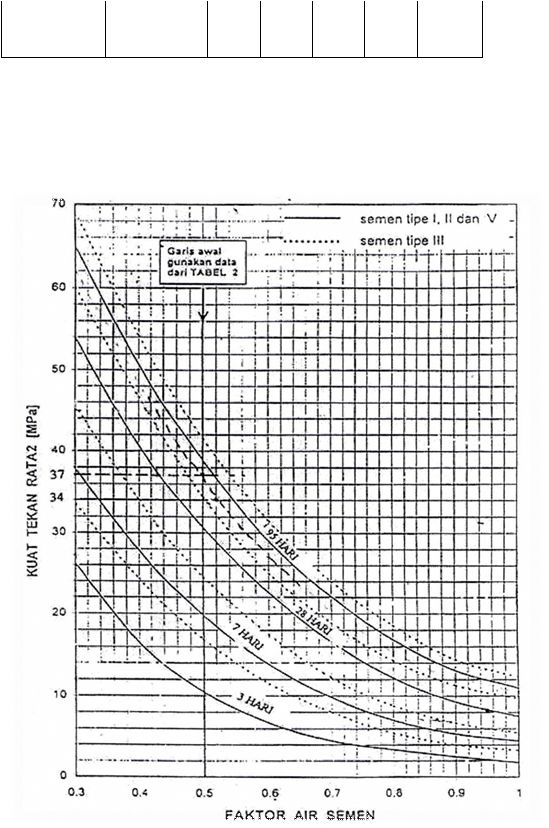

f.

Menentukan jenis agregat

Jenis agregat kasar dan agregat halus ditentukan apakah berupa agregat alami

(tak terpecahkan) atau jenis agregat batu pecah (crushed aggregate).

g.

Menentukan nilai faktor air semen

Nilai faktor air semen (FAS) didapatkan dengan cara menentukan kuat tekan

tekan beton berdasarkan jenis semen dan agregat kasar, kemudian kuat tekan

tersebut digunakan untuk menentukan FAS dengan gambar 2.12 atau 2.13.

-

Menentukan kuat tekan berdasarkan jenis semen dan agregat kasar sesuai

tabel 2.9.

Tabel 2.9 Perkiraan Kuat Tekan Beton (MPa) Dengan Faktor Air Semen 0,50

Jenis semen

Jenis agregat

kasar

Kekuatan tekan (Mpa)

Umur (hari)

Bentuk

benda

uji

3

7

28

91

Semen

Portland

Tipe I, II, dan

IV

Batu tak

dipecah

17

23

33

40

Silinder

Batu pecah

19

27

37

45

Batu tak

dipecah

20

28

40

48

Kubus

Batu pecah

23

32

45

54

Semen

Portland

Tipe III

Batu tak

dipecah

21

28

38

44

Silinder

Batu pecah

25

33

44

48

|

33

Batu tak

dipecah

25

31

46

53

Kubus

Batu pecah

30

40

53

60

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

-

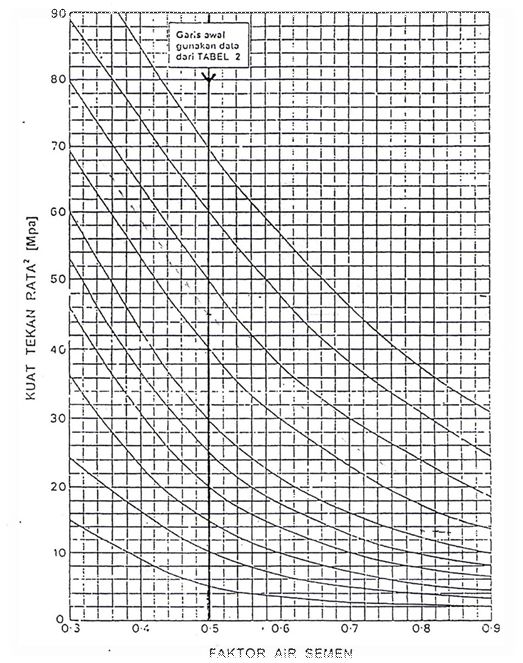

Menentukan FAS dengan grafik pada gambar 2.12 untuk benda uji silinder

atau 2.13 untuk benda uji kubus.

Gambar 2.12 Hubungan Antara Kuat Tekan Beton Dan FAS Beton (Benda Uji

Berbentuk Silinder Diameter 150 mm, Tinggi 300 mm)

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

|

34

Gambar 2.13 Hubungan Antara Kuat Tekan Beton Dan FAS Beton (Benda Uji

Berbentuk Kubus Panjang 150 mm, Lebar 150 mm, Dan Tinggi 150 mm)

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

|

35

h.

Menentukan nilai faktor air semen maksimum

FAS maksimum ditentukan sesuai persyaratan berdasarkan tabel 2.10

atau

2.10a atau 2.10b berikut ini:

Tabel 2.10 Persyaratan Faktor Air Semen Maksimum Untuk Berbagai Pembetonan

Dan Lingkungan Khusus

Jenis pembetonan

Semen

minimum per

m³

beton (kg)

FAS maks

Beton di dalam ruang bangunan:

a. Keadaan keliling non korosif

b. Keadaan keliling korosif, disebabkan

oleh kondensasi atau uap korosif

275

325

0,60

0,52

Beton di luar ruang bangunan:

a. Tidak terlindung dari hujan dan terik

matahari langsung

b. Terlindung dari hujan dan terik matahari

langsung

325

275

0,60

0,60

Beton yang masuk ke dalam tanah:

a. Mengalami keadaan basah dan kering

berganti-ganti

b. Mendapat pengaruh sulfat dan alkali dari

tanah

325

0,55

Lihat tabel 2.10a

Beton yang selalu berhubungan dengan:

a. Air tawar

b. Air laut

Lihat tabel 2.10b

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

|

36

Tabel 2.10a Faktor Air Semen Maksimum

Untuk Beton Yang Berhubungan Dengan

Air Tanah Yang Mengandung Sulfat

Konsentrasi Sulfat (SO

3

)

dalam tanah

(SO3)

dalam air

tanah

(gr/lt)

Jenis Semen

Kandungan semen

min dengan ukuran

agregat maks (kg/m

3

)

FAS

maks

Total

(SO3) (%)

(SO3) dalam

campuran air

tanah = 2:1

(gr/lt)

40

mm

20

mm

10

mm

<0,2

<1,0

<0,3

Tipe I dengan atau

tanpa pozolan

(15 – 40 %)

80

300

350

0,50

0,2 – 0,5

1,0 – 1,9

0,3 – 1,2

Tipe I tanpa Pozolan

290

330

350

0,50

Tipe I dengan Pozolan

15 – 40 % (semen

Portland Pozolan)

270

310

360

0,55

Tipe II atau V

250

290

340

0,55

0,5 – 1,0

1,9 – 3,1

1,2 – 2,5

Tipe I dengan Pozolan

15 – 40 % (semen

Portland Pozolan)

340

380

430

0,45

Tipe II atau V

290

330

380

0,50

1,0 – 2,0

3,1 – 5,6

2,5 – 5,0

Tipe II atau V

330

370

420

0,45

>2,0

>5,6

>5,0

Tipe II atau V dan

lapisan pelindung

330

370

420

0,45

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

Tabel 2.10b Faktor Air Semen Untuk Beton Bertulang Dalam Air

Jenis beton

Berhubungan

dengan:

FAS

Tipe Semen

Kandungan semen

min (kg/m³)

Ukuran agregat

maks

40 mm

20 mm

Bertulang

atau

prategang

Air tawar

0,50

Semua tipe I – V

280

300

Air payau

0,45

Tipe I + Pozolan 15 – 40

% (semen Portland

Pozolan)

340

380

0,50

Tipe II atau V

340

380

|

37

Air laut

0,45

Tipe II atau V

340

380

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

i.

Menentukan nilai faktor air semen yang digunakan

FAS yang digunakan berdasarkan nilai FAS terendah dari langkah g dan

langkah h.

j.

Menentukan nilai slump

Nilai slump yang ditentukan dapat diperoleh melalui tabel 2.11.

Tabel 2.11 Penetapan Nilai Slump (cm)

Pemakaian Beton

Maksimum

Minimum

Dinding, plat pondasi dan pondasi

telapak bertulang

12,5

5,0

Pondasi telapak tidak bertulang, kaison

dan struktur di bawah tanah

9,0

2,5

Plat, balok, kolom dan dinding

15

7,5

Pengerasan jalan

7,5

5,0

Pembetonan masal

7,5

2,5

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

k.

Menentukan besar butir agregat maksimum

Pada beton normal ada 3 pilihan besar butir maksimum, yaitu 40 mm, 20 mm,

atau 10 mm. Penetapan besar butir agregat maksimum dilakukan berdasarkan

nilai terkecil dari ketentuan-ketentuan berikut:

Tiga perempat kali jarak bersih minimum antar baja tulangan atau berkas baja

tulangan.

Sepertiga kali tebal plat.

l.

Menentukan kebutuhan air

Kebutuhan air berdasarkan ukuran maksimum agregat, jenis agregat, dan slump

yang diinginkan sesuai tabel 2.12.

|

38

Tabel 2.12 Perkiraan Kebutuhan Air Per m³ Beton (Liter)

Ukuran

agregat maks

Jenis Batuan

Slump (mm)

0 – 10

10 – 30

30 – 60

60 – 180

10 mm

Batu tak dipecah

Batu Pecah

150

180

180

205

205

230

225

250

20 mm

Batu tak dipecah

Batu Pecah

135

170

160

190

180

210

195

225

40 mm

Batu tak dipecah

Batu Pecah

115

155

140

175

160

190

175

205

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

Apabila agregat halus dan agregat kasar yang dipakai dari jenis yang berbeda

(alami dan batu pecah), maka jumlah air yang diperkirakan diperbaiki dengan

rumus:

k

h

A

1/3

A

2/3

A

..............................................................................(2.19)

Dimana :

A

= Jumlah air yang dibutuhkan (lt/m³)

A

h

= Jumlah air yang dibutuhkan menurut jenis agregat halusnya

A

k

= Jumlah air yang dibutuhkan menurut jenis agregat kasarnya

m.

Menentukan berat semen yang diperlukan

Berat semen per m³

beton dihitung dengan cara membagi jumlah air (dari

langkah l) dengan faktor air semen yang diperoleh pada langkah i.

n.

Menentukan kebutuhan semen minimum

Kebutuhan semen minimum ini ditetapkan untuk menghindari beton dari

kerusakan akibat lingkungan khusus. Kebutuhan semen minimum ditetapkan

berdasarkan persyaratan tabel 2.13 atau 2.13a atau 2.13b.

|

39

Tabel 2.13

Persyaratan Semen Minimum Untuk Berbagai Pembetonan Dan

Lingkungan Khusus

Jenis pembetonan

Semen

minimum per

m³

beton (kg)

FAS maks

Beton di dalam ruang bangunan:

a. Keadaan keliling non korosif

b. Keadaan keliling korosif, disebabkan

oleh kondensasi atau uap korosif

275

325

0,60

0,52

Beton di luar ruang bangunan:

a. Tidak terlindung dari hujan dan terik

matahari langsung

b. Terlindung dari hujan dan terik

matahari langsung

325

275

0,60

0,60

Beton yang masuk ke dalam tanah:

a. Mengalami keadaan basah dan kering

berganti-ganti

b. Mendapat pengaruh sulfat dan alkali

dari tanah

325

0,55

Lihat tabel 2.13a

Beton yang selalu berhubungan dengan:

a. Air tawar

b. Air laut

Lihat tabel 2.13b

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

|

40

Tabel 2.13a Semen Minimum Untuk Beton Yang Berhubungan Dengan Air Tanah

Yang Mengandung Sulfat

Konsentrasi Sulfat (SO

3

)

dalam tanah

(SO3)

dalam air

tanah

(gr/lt)

Jenis Semen

Kandungan semen

min dengan ukuran

agregat maks (kg/m³)

FAS

maks

Total

(SO3) (%)

(SO3) dalam

campuran air

tanah = 2:1

(gr/lt)

40

mm

20

mm

10

mm

<0,2

<1,0

<0,3

Tipe I dengan atau

tanpa pozolan

(15 – 40 %)

80

300

350

0,50

0,2 – 0,5

1,0 – 1,9

0,3 – 1,2

Tipe I tanpa Pozolan

290

330

350

0,50

Tipe I dengan Pozolan

15 – 40 % (semen

Portland Pozolan)

270

310

360

0,55

Tipe II atau V

250

290

340

0,55

0,5 – 1,0

1,9 – 3,1

1,2 – 2,5

Tipe I dengan Pozolan

15 – 40 % (semen

Portland Pozolan)

340

380

430

0,45

Tipe II atau V

290

330

380

0,50

1,0 – 2,0

3,1 – 5,6

2,5 – 5,0

Tipe II atau V

330

370

420

0,45

>2,0

>5,6

>5,0

Tipe II atau V dan

lapisan pelindung

330

370

420

0,45

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

Tabel 2.13b Semen Minimum Untuk Beton Bertulang Dalam Air

Jenis beton

Berhubungan

dengan:

FAS

Tipe Semen

Kandungan semen

min (kg/m³)

Ukuran agregat

maks

40 mm

20 mm

Bertulang

atau

prategang

Air tawar

0,50

Semua tipe I – V

280

300

Air payau

0,45

Tipe I + Pozolan 15 – 40

% (semen Portland

Pozolan)

340

380

0,50

Tipe II atau V

340

380

|

41

Air laut

0,45

Tipe II atau V

340

380

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

o.

Penyesuaian kebutuhan semen

Apabila kebutuhan semen yang diperoleh dari langkah m ternyata lebih sedikit

daripada kebutuhan semen minimum (pada langkah n), maka kebutuhan semen

yang digunakan yaitu yang nilainya lebih besar.

p.

Penyesuaian jumlah air dan FAS

Jika jumlah semen ada perubahan akibat langkah o maka nilai faktor air semen

berubah. Dalam hal ini dapat dilakukan dua cara berikut:

Faktor air semen dihitung kembali dengan cara membagi jumlah air dengan

jumlah semen minimum.

Jumlah air disesuaikan dengan mengalikan jumlah semen minimum dengan

faktor air semen.

q.

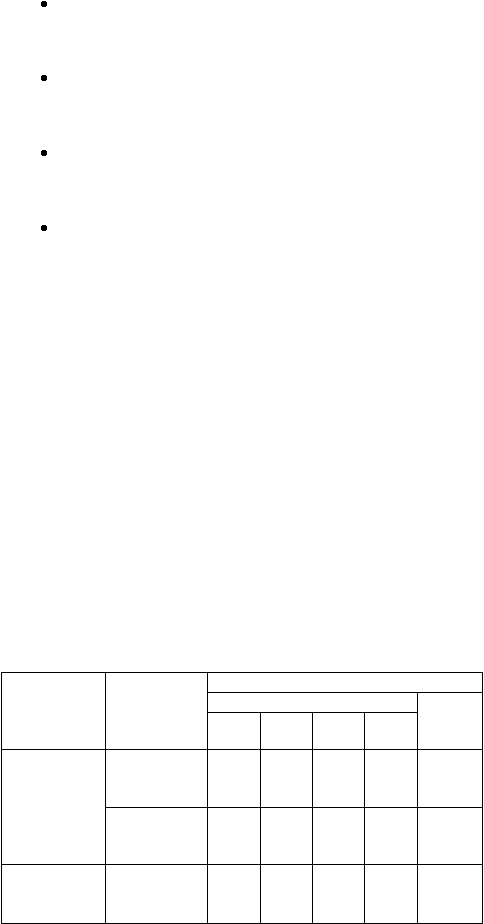

Menentukan gradasi agreagat halus

Gradasi agregat halus yang akan digunakan dapat ditentukan berdasarkan tabel

2.14.

Tabel 2.14 Batasan Susunan Butiran Agregat Halus

Ukuran Saringan

% Lolos Saringan (Ayakan)

(Ayakan)

Pasir

Kasar

Pasir

Sedang

Pasir Agak

Halus

Pasir

Halus

mm

SNI

ASTM

inch

Gradasi

No. 1

Gradasi

No. 2

Gradasi No. 3

Gradasi

No. 4

9,50

9,6

3

/

8

"

0,3750

100 - 100

100 - 100

100 - 100

100 - 100

4,75

4,8

no. 4

0,1870

90 - 100

90 - 100

90 - 100

95 - 100

2,36

2,4

no. 8

0,0937

60 - 95

75 - 100

85 - 100

95 - 100

1,18

1,2

no. 16

0,0469

30 - 70

55 - 90

75 - 100

90 - 100

0,60

0,6

no. 30

0,0234

15 - 34

35 - 59

60 - 79

80 - 100

0,30

0,3

no. 50

0,0117

5 - 20

8 - 30

12 - 40

15 - 50

0,15

0,15

no. 100

0,0059

0 - 10

0 - 10

0 - 10

0

-

15

Sumber : http://lauwtjunnji.weebly.com/gradasi--agregat-halus.html (SNI 03-2834-2000, Tata Cara Pembuatan

Rencana Campuran Beton Normal)

|

42

r.

Perbandingan agregat halus dan agregat kasar

Penetapan dilakukan terhadap besar butir maksimum agregat kasar, nilai

slump, faktor air semen, dan daerah gradasi agregat halus sesuai gambar 2.14

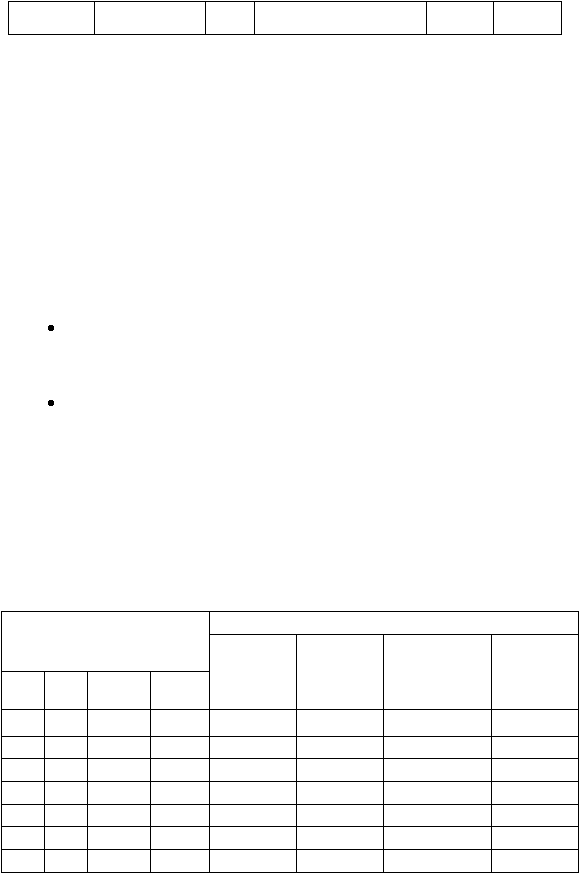

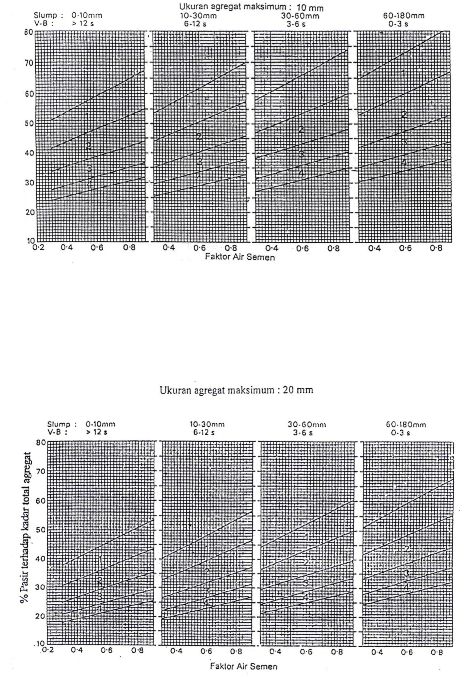

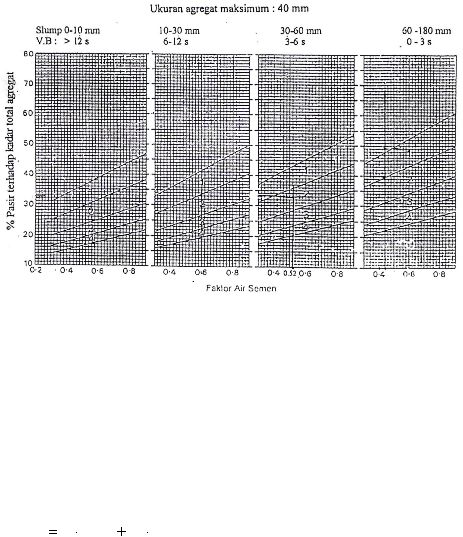

atau 2.15 atau 2.16.

Gambar 2.14 Persentase Agregat Halus Terhadap Agregat Dengan Ukuran Butir

Maksimum 10 mm

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

Gambar 2.15 Persentase Agregat Halus Terhadap Agregat Dengan Ukuran Butir

Maksimum 20 mm

|

43

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

Gambar 2.16 Persentase Agregat Halus Terhadap Agregat Dengan Ukuran Butir

Maksimum 40 mm

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

s.

Berat jenis agregat campuran

Berat jenis agregat campuran dihitung dengan rumus:

ak

ah

camp

BJ

K

BJ

P

BJ

......................................................................(2.20)

Dimana :

BJ

camp

= Berat jenis agregat campuran

BJ

ah

= Berat jenis agregat halus

BJ

ak

= Berat jenis agregat kasar

P

= Persentase berat agregat halus terhadap berat agregat campuran

K

= Persentase berat agregat kasar terhadap berat agregat campuran

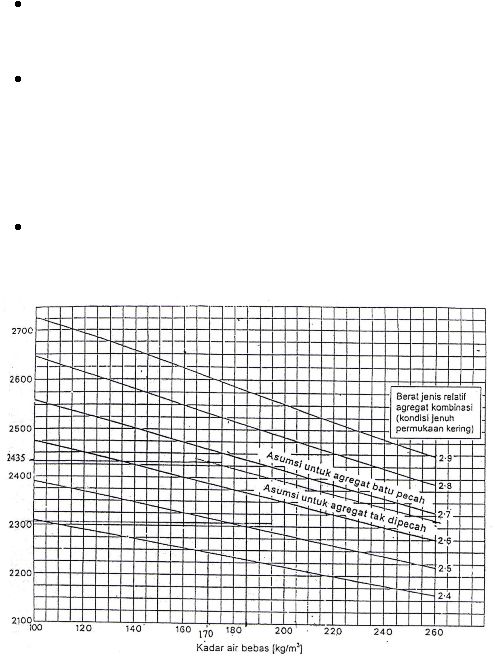

t.

Menentukan berat isi beton

|

44

Dengan data berat jenis agregat campuran dari langkah s dan kebutuhan air tiap

m³ beton dari langkah p, maka penentuan berat jenis beton berdasarkan gambar

2.17. Caranya sebagai berikut:

Buat garis miring berat jenis agregat campuran dari langkah s sesuai dengan

garing miring yang paling dekat dengan gambar 2.17.

Masukan kebutuhan air dari langkah p ke dalam sumbu horisontal pada

gambar 2.17, kemudian titik ini ditarik garis vertikal ke atas sampai

mencapai garis miring berat jenis agregat campuran yang dibuat

sebelumnya.

Dari titik potong ini ditarik garis horisontal ke kiri sehingga diperoleh nilai

berat jenis beton.

Gambar 2.17 Penentuan Berat Isi Beton Yang Dimampatkan Secara Penuh

Sumber : SNI 03-2834-2000, Tata Cara Pembuatan Rencana Campuran Beton Normal

|

|

45

u.

Kebutuhan agregat campuran

Kebutuhan agregat campuran dihitung dengan cara mengurangi berat beton isi

dari langkah t dengan kebutuhan air dari langkah p dan kebutuhan semen dari

langkah o.

v.

Menentukan berat agregat halus yang diperlukan

Menentukan berat agregat halus berdasarkan hasil dari langkah r dan langkah

u, lalu kebutuhan agregat halus dihitung dengan cara mengalikan kebutuhan

agregat campuran dengan persentase berat agregat halusnya.

w.

Menentukan kebutuhan agregat kasar kasar yang diperlukan

Berdasarkan langkah

u dan langkah v, kebutuhan agregat kasar dihitung

dengan mengurangi kebutuhuan agregat campuran (langkah u) dengan

kebutuhan agregat halus (langkah v).

x.

Menentukan jumlah bahan campuran beton per m³

untuk satu kali

adukan

Menentukan jumlah bahan campuran beton berdasarkan kebutuhan semen

(langkah o), kebutuhan air (langkah p), kebutuhan agregat halus (langkah v),

dan kebutuhun agregat kasar (langkah w).

Catatan:

Dalam perhitungan diatas, agregat halus dan agregat kasar dianggap dalam

keadaan jenuh kering muka, sehingga apabila agregatnya tidak kering muka,

maka harus dilakukan koreksi terhadap kebutuhan bahannya. Hitungan koreksi

dilakukan dengan rumus sebagai berikut:

Air =

C

A2

A

B

A

A

A

k

h

100

100

1

................................ (2.21)

|

46

Agregat halus

=

B

100

A

A

B

1

h

........................................................ (2.22)

Agregat kasar

=

C

100

A

A

C

2

k

........................................................ (2.23)

Dimana:

A

= Jumlah kebutuhan air (lt/m³)

B

= Jumlah kebutuhan agregat halus (kg/m

3

)

C

= Jumlah kebutuhan agregat kasar (kg/m³)

A

h

= Kadar air sesungguhnya dalam agregat halus (%)

A

k

= Kadar air sesungguhnya dalam agregat kasar (%)

A1

= Kadar air dalam agregat halus jenuh kering muka atau absorbsi

(penyerapan) (%)

A2

= Kadar air dalam agregat kasar jenuh kering muka atau absorbsi (%)

|