7

Aspal Beton

Umumnya lapisan perkersan lentur di Indonesia, menggunakan

Aspal

beton (Asphalt Concrete).

Aspal beton

merupakan

campuran untuk perkerasan

lentur

yang terdiri dari

agregat kasar, agregat halus, bahan pengisi dan aspal

dengan proporsi yang ditentukan , serta pada dasarnya konstruksi perkerasan lentur

ini terdiri dari beberapa lapisan-lapisan yang diletakkan pada tanah dasar. Lapisan-

lapisan tersebut berfungsi sebagai

penerima beban lalu lintas dan kemudian

menyebarkannya ke lapisan di bawahnya. Berikut ilustrasi masing-masing lapisan

dibawah ini :

a.

Lapisan permukaan (surface course) / (Asphalt Concrete-Wearing Course, AC-

WC)

adalah

lapisan

yang

terletak pada lapisan paling atas dan berfungsi

sebagai:

lapis perkerasan penahan beban roda dan lapisan ini

juga mempunyai

stabilitas tinggi untuk menahan beban roda selama masa pelayanan

|

|

8

lapis aus

(wearing course),

lapisan yang langsung menderita gesekan akibat

rem kendaraan sehingga mudah menjadi aus

lapis kedap air, sehingga air hujan yang jatuh atau tergenang di atasnya tidak

meresap ke lapisan bawahnya

lapis yang menyebarkan beban ke lapisan bawah

b.

Lapisan pondasi atas (base course) / (Asphalt Concrete Binder Course, AC-BC)

merupakan

lapisan perkerasan yang terletak diantara lapis pondasi bawah dan

lapis permukaan yang berfungsi sebagai :

Bagian perkerasan yang menahan gaya lintang dari beban roda dan

menyebarkan beban ke lapisan di bawahnya

Bantalan terhadap lapisan permukaan

Lapisan peresapan untuk lapisan pondasi bawah

c.

Lapisan pondasi bawah (subbase course) / (Asphalt Concrete – Base, AC-Base)

adalah

lapis

perkerasan yang terletak

antara

lapis pondasi atas dan tanah

dasar yang berfungsi sebagai :

Lapisan pertama, agar pekerjaan dapat berjalan lancar

Lapisan untuk mencegah partikel-partikel halus dari tanah dasar naik ke

lapisan pondasi atas

Suatu bagian dari konstruksi perkerasan untuk menyebarkan beban roda ke

tanah dasar

d.

Lapisan tanah dasar (subgrade) adalah lapisan tanah setebal 50-100 cm diatas

yang kemudian akan diletakkan lapisan pondasi bawah atau dinamakan juga

sebagai lapisan tanah dasar. Lapisan tanah dasar dapat berupa tanah asli yang

dipadatkan.

|

9

Macam-Macam Keretakan Pada Aspal

Menurut Bina Marga No. 03/MN/B/1983 tentang Manual Pemeliharaan

Jalan, jenis keretakan jalan dibedakan atas :

a.

Retak halus (hair cracking), adalah retak yang memiliki lebar celah lebih kecil

biasanya penyebabnya adalah bahan perkerasan yang kurang baik, atau bagian

perkerasan di bawah lapis permukaan kurang stabil.

Sumber : Google Image

b.

Retak kulit buaya (alligator crack), adalah retak yang memiliki lebar celah lebih

besar atau sama dengan 3 mm. Saling berangkai membentuk serangkaian kotak-

kotak kecil yang menyerupai kulit buaya. Retak ini disebabkan oleh bahan

perkerasan yang kurang baik, pelapukan permukaan, tanah dasar atau bagian

perkerasan di bawah lapisan permukaan kurang stabil, atau bahan lapis pondasi

dalam keadaan jenuh air (air tanah naik).

|

10

Sumber : Google Image

c.

Retak pinggir (edge crack) adalah retak memanjang jalan dengan atau tanpa

cabang yang mengarah ke bahu dan terletak dekat bahu. drainase kurang baik,

terjadinya penyusutan tanah, atau terjadinya settlement

di bawah daerah

tersebut.

Sumber : Google Image

d.

Retak sambungan bahu dan perkerasan (edge joint crack) adalah retak

memanjang, umumnya terjadi pada sambungan bahu dengan perkerasan. Retak

ini dapat disebabakan oleh kondisi penyusutan material bahu jalan atau akibat

lintasan truk/kendaraan berat di bahu jalan.

|

11

Sumber : Google Image

e.

Retak sambungan jalan (lane joint crack) adalah retak memanjang yang terjadi

pada sambungan 2 jalur lalu lintas. Hal ini disebabkan tidak baiknya ikatan

sambungan kedua jalur.

Sumber : Google Image

f.

Retak sambungan pelebaran jalan (widening crack) adalah retak memanjang

yang terjadi pada sambungan antara perkerasan lama dengan perkerasan

perlebaran. Hal ini disebabkan oleh perbedaan daya dukung di bawah bagian

pelebaran dan bagian jalan lama.

|

12

Sumber : Google Image

g.

Retak refleksi (reflection crack) adalah retak memanjang, melintang, diagonal,

atau membentuk kotak. Retak refleksi dapat terjadi jika retak pada perkerasan

lama tidak diperbaiki secara baik sebelum pekerjaan overlay dilakukan.

Sumber : Google Image

h.

Retak susut (shrinkage crack), adalah retak yang saling bersambungan

membentuk kotak-kotak besar dengan sudut tajam. Retak disebabkan oleh

perubahan volume pada lapisan permukaan yang memakai aspal dengan

penetrasi rendah atau perubahan volume pada lapisan pondasi dan tanah dasar.

|

13

Sumber : Google Image

i.

Retak selip (slippage crack) adalah retak yang bentuknya melengkung seperti

bulan sabit. Hal ini terjadi disebabkan oleh kurang baiknya ikatan antara lapis

permukaan dan lapis di bawahnya. Kurang baiknya ikatan dapat disebabkan oleh

adanya debu, minyak, air, atau benda non adhesif lainnya.

Sumber : Google Image

Bahan Campuran Aspal

Campuran beraspal didefinisikan sebagai suatu kombinasi campuran antara

agregat,aspal

dan bahan tambah lainya. Dalam campuran beraspal, aspal berperan

sebagai pengikat antar agregat dan agregat berperan sebagai tulangan (Manual

Pekerjaan Campuran Beraspal).

|

|

14

Aspal

Aspal adalah material yang mempunyai sifat visco-elastis dan tergantung

dari waktu pembebanan. Aspal terbuat dari minyak mentah melalui proses

penyulingan atau dapat ditemukan dalam kandungan alam sebagai bagian dari

komponen alam yang ditemukan bersama-sama material lainnya seperti pada

cekungan bumi yang mengandung aspal. AASHTO (1982) menyatakan bahwa jenis

aspal keras ditandai dengan angka penetrasi aspal. Angka ini menyatakan tingkat

kekerasan aspal atau tingkat konsistensi aspal. Semakin besar angka penetrasi aspal

maka tingkat kekerasan aspal semakin rendah, sebaliknya semakin kecil angka

penetrasi aspal maka tingkat

kekerasan aspal makin tinggi. Terdapat bermacam-

macam tingkat penetrasi aspal yang dapat digunakan dalam campuran aggregat aspal

antara lain 40/50, 60/70, 80/100. Umumnya aspal yang digunakan di Indonesia

adalah penetrasi 60/70 dan penetrasi 80/100. Aspal pada lapis keras jalan berfungsi

sebagai bahan ikat antar agregat untuk membentuk suatu campuran yang kompak,

sehingga akan memberikan kekuatan yang lebih besar dari kekuatan agregat.

Diantara sifat aspal lainnya adalah aspal mempunyai sifat Rheologic (mekanis), yaitu

hubungan antara tegangan (stress) dan

regangan (strain)

dipengaruhi oleh waktu.

Apabila mengalami pembebanan dengan jangka waktu pembebanan yang sangat

cepat, maka aspal akan bersifat elastis, tetapi jika pembebanannya terjadi dalam

jangka waktu yang lambat, sifat aspal menjadi plastis (viscous). Aspal adalah bahan

yang Thermoplastis,

yaitu konsistensinya atau viskositasnya akan berubah sesuai

dengan perubahan temperatur yang terjadi. Semakin tinggi temperatur aspal, maka

viskositasnya akan semakin rendah atau semakin encer, demikian pula sebaliknya.

Dari segi pelaksanaan lapis keras, aspal dengan viskositas yang rendah akan

menguntungkan kerena aspal akan menyelimuti batuan dengan lebih baik dan

|

15

merata. Namun pemanasan yang berlebihan terhadap aspal akan merusak molekul-

molekul dari aspal, misalnya aspal menjadi getas dan rapuh. Aspal mempunyai sifat

Thixotropy, yaitu jika dibiarkan tanpa mengalami tegangan-regangan akan berakibat

aspal menjadi mengeras sesuai dengan jalannya waktu. Fungsi kandungan aspal

dalam campuran juga berperan sebagai selimut penyelubung agregat dalam bentuk

tebal film aspal yang berperan menahan gaya geser permukaan dan mengurangi

kandungan pori udara yang lebih lanjut juga berarti mengurangi penetrasi air dalam

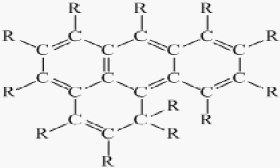

campuran. Berikut karakteristik kimiawi aspal seperti pada Gambar 2.12, merupakan

senyawa yang kompleks, bahan utamanya disusun oleh hidrokarbon dan atom-atom

Nitrogen (N), Sulfur (S), dan Oksigen (O) dalam jumlah yang kecil. Dimana unsur-

unsur yang terkandung dalam aspal atau bitumen adalah Karbon (82-88%), Hidrogen

(8-11%), Sulfur (0-6%), Oksigen (0-1,5%), dan Nitrogen (0-1%).

Sumber : Google Image

|

16

Berikut sifat-sifat dari senyawa penyusun dari aspal :

a. Asphaltene

Asphaltene, seperti pada Gambar 2.13, merupakan senyawa komplek aromatis

yang berwarna hitam atau coklat amorf, bersifat termoplatis memiliki berat molekul

besar antara 1000 – 100000, dan tidak larut dalam n-heptan. Asphaltene juga sangat

berpengaruh dalam menentukan sifat reologi bitumen, dimana semakin tinggi

asphaltene, maka bitumen akan semakin keras dan semakin kental, sehingga titik

lembeknya akan semakin tinggi, dan menyebabkan harga penetrasinya semakin

rendah.

Asphaltene

Sumber : Google Image

b. Maltene

Di dalam maltene terdapat tiga komponen penyusun yaitu saturate, aromatis, dan

resin. Dimana masing-masing komponen memiliki struktur dan komposisi kimia yang

berbeda, dan sangat menentukan dalam sifat rheologi bitumen. Resin merupakan

senyawa yang berwarna coklat tua

|

17

c. Aromatis

Aromatis merupakan senyawa yang berwarna coklat tua, berbentuk cairan kental,

bersifat non polar, dan di dominasi oleh cincin tidak jenuh, dengan berat molekul antara

300 – 2000, terdiri dari senyawa naften aromatis, dengan komposisinya antara 40 -

65%

dari total bitumen.

d.

Saturate

Merupakan senyawa yang berbentuk cairan kental, bersifat non polar, dan memiliki

berat molekul hampir sama dengan aromatis., serta tersusun dari campuran hidrokarbon

berantai lurus, bercabang, alkil naften, dan aromatis, dengan komposisinya berjumlah

antara 5-20% dari total bitumen. Gambar 2.14

merupakan struktur kimia dari senyawa

saturate dengan bentuk susunan rantai yang berbeda.

Saturate

Sumber : Google Image

Dengan demikian,

untuk menunjang kualitas dari campuran aspal tersebut

adapun maka yang harus dimiliki oleh aspal untuk menjamin kinerja campuran yang

memuaskan yaitu rheologi aspal, sifat kohesi

, sifat adhesi dan sifat durability.

Secara rinci parametenya adalah sebagai berikut ini

|

|

18

a.

Kohesi

Kohesi adalah kemampuan untuk mempertahankan ikatan antara sesama

senyawa aspal. Kemampuan daya kohesi suatu aspal dengan tingkat penetrasi

tertentu diukur dengan alat uji duktilitas pada temperatur rendah (suhu ruang).

b.

Adhesi

Adhesi merupakan kemampuan untuk mempertahankan ikatan antar bentuk

senyawa dengan senyawa lainnya, yakni aspal dengan agregat

c.

Durabilitas

Durabilitas Adalah kemampuan untuk mempertahankan secara baik kualitas

kohesi dan adhesi dari aspal. Faktor-faktor yang

mempengaruhi sifat durabilitas

aspal adalah Oxidative hardening

dan

Evavorative hardening

(Shell Bitumen

Handbook), 1990. Oxidative hardening

(Oksidasi) adalah reaksi oksigen dengan

aspal, proses ini tergantung dari sifat aspal

dan temperaturnya. Oksidasi

akan

memberikan suatu lapisan film yang

keras pada aspal tersebut, sedangkan

Evavorative hardening (penguapan) adalah evaporasi dari bagian-bagian yang lebih

ringan dari

aspal, karena aspal merupakan campuran persenyawaan hydrocarbon

yang kompleks dan mempunyai perbedaan berat molekul yang besar. Adapun dalam

penelitian ini menggunakan dua jenis aspal, antara lain :

a.

Aspal Minyak

Aspal

minyak adalah kumpulan hasil destilasi minyak bumi dari pabrik kilang

minyak. Pada penelitian

ini

menggunakan aspal Pertamina Pen 60/70.

Berikut

spesifikasi pengujian Aspal Pen. 60/70 yang dapat disajikan dibawah ini.

|

19

NO

Jenis Pengujian

Metode

Persyaratan

1

2

3

4

5

6

Penetrasi 25

°C,100 gr, 5 detik

Titik Lembek 0

°C

Titik Nyala 0

°C

Berat Jenis

Kelekatan

Duktilitas

SNI 06-2456-1991

SNI 06-2434-1991

SNI 06-2433-1991

SNI 06-2441-1991

SNI 03-2439-1991

SNI 03-2439-1991

60-79

Min 50

Min 200

Min 1.0

Min 95%

Min 100

Sumber : Dokumen Pengadaan Spesifikasi Umum JASAMARGA 2013

b.

Aspal Modifikasi

Aspal modifikasi

adalah aspal minyak yang ditambahkan

untuk meningkatkan

kinerja dari aspal minyak. Bahan tambah yang digunakan bisa berasal dari asbuton

yang diproses, elastomer alam (latex) maupun elastomer sintesis. Aspal modifikasi

yang digunakan dalam penelitian ini adalah aspal minyak ditambah dengan Gilsonite

Resin, Polystyrene, dan LDPE.

Tabel 2.2 Spesifikasi Pengujian Aspal Modifikasi

NO

Jenis Pengujian

Metode

Persyaratan

1

2

3

5

6

7

Penetrasi 25

°C,100 gr, 5 detik

Titik Lembek 0

°C

Titik Nyala 0

°C

Kelekatan

Duktilitas

Berat Jenis

SNI 06-2456-1991

SNI 06-2434-1991

SNI 06-2433-1991

SNI 03-2439-1991

SNI 03-2439-1991

SNI 06-2441-1991

50-75

Min 55

Min 225

Min 95%

Min 50

Min.1,0

Sumber : Dokumen Pengadaan Spesifikasi Umum JASAMARGA 2013

Agregat

Agregat merupakan kombinasi

dari batu pecah, kerikil dan pasir atau

kombinasi material lain yang dapat digunakan dalam campuran beton aspal. Proporsi

agregat kasar, agregat halus dan bahan pengisi (filler) didasarkan kepada spesifikasi

dan gradasi yang telahditentukan . Jumlah agregat di dalam campuran aspal biasanya

90 sampai 95 persen dari berat, atau 75 sampai 85 persen dari volume.

Agregat

|

|

20

dapat diperoleh secara alami atau

buatan. Adapun

peninjaun klasifikasi agregat

antara lain :

Jenis Agregat

Menurut Shell (1990) jenis agregat menjadi 3 (tiga), yakni :

1.

Agregat Kasar

Agregat kasar yaitu batuan yang tertahan di saringan 2,36 mm, atau sama

dengan saringan standar ASTM No. 8. Umumnya agregat kasar sangat penting

dalam membentuk kinerja,

karena stabilitas dari campuran diperoleh dari

interlocking antar agregat.

2.

Agregat halus

Agregat halus yaitu batuan yang lolos saringan No. 8 (2,36 mm) dan tertahan

pada saringan No. 200 (0,075 mm). Fungsi utama agregat halus adalah

memberikan stabilitas dan mengurangi deformasi permanen dari campuran

melalui interlocking dan gesekan antar partikel.

3.

Mineral pengisi (filler)

Mineral pengisi (filler)

yaitu material yang lolos

saringan No. 200

(0,075 mm). Filler

dapat berfungsi untuk mengurangi jumlah rongga dalam

campuran, namun demikian jumlah filler harus dibatasi pada suatu batas yang

menguntungkan. Terlampau tinggi kadar filler

cenderung menyebabkan

campuran menjadi getas dan akibatnya akan mudah retak akibat beban

lalu

lintas, pada sisi lain kadar filler

yang terlampau rendah menyebabkan campuran

menjadi lembek pada temperatur yang relatif tinggi.

|

21

Berikut tabel spesifikasi pengujian agregat kasar dan halus,yang dapat disajikan

dibawah ini.

Pengujian

Standar

Pengujian

Spesifikasi

A.

Agregat Kasar

Berat Jenis

SNI 03-1970-1990

Min. 2,5 gr/cm³

SSD

SNI 03-1970-1990

Min. 2,5 gr/cm³

Berat Jenis Semu

SNI 03-1970-1990

Min. 2,5 gr/cm³

Penyerapan

SNI 03-1970-1990

Maks. 3%

Los Angles /Abrasi

SNI 03-2417-1991

Maks. 40%

B.

Agregat Halus

Berat Jenis

SNI 03-1970-1990

Min. 2,5 gr/cm³

SSD

SNI 03-1970-1990

Min. 2,5 gr/cm³

Berat Jenis Semu

SNI 03-1970-1990

Min. 2,5 gr/cm³

Penyerapan Hot Bin

SNI 03-1970-1990

Maks. 3%

b.

Macam-macam gradasi agregat dapat dibedakan atas :

1.

Gradasi seragam (uniform graded) adalah agregat dengan ukuran yang hampir

sama/sejenis atau mengandung agregat halus yang sedikit jumlahnya sehingga

tidak dapat mengisi rongga antar agregat. Agregat dengan gradasi seragam akan

menghasilkan lapisan perkerasan dengan sifat permeabilitas tinggi, stabilitas

kurang, berat volume kecil.

2.

Gradasi rapat, merupakan campuran agregat kasar dan halus dalam porsi yang

seimbang, sehingga dinamakan juga agregat bergradasi baik. Gradasi rapat akan

menghasilkan lapisan perkerasan dengan stabilitas tinggi, kurang kedap air, sifat

drainase jelek dan berat volume besar.

|

|

22

3.

Gradasi senjang (gap graded),

merupakan campuran yang tidak memenuhi 2

(dua) kategori di atas. Gradasi senjang akan menghasilkan lapis perkerasan yang

mutunya terletak antara kedua jenis di atas. Dalam spesifikasi agregat juga

ditentukan dengan syarat kebersihan dan batasan tipe dan jumlah material yang

tidak diinginkan seperti tanaman, partikel lunak dan lumpur yang melekat pada

agregat. Agregat yang kotor dapat mempengaruhi perkerasan karena

berkurangnya ikatan aspal dengan agregat. Kekuatan agregat terhadap beban

merupakan suatu persyaratan yang mutlak harus dipenuhi oleh setiap ukuran

agregat yang akan digunakan sebagai bahan jalan. Uji kekuatan agregat

dilaboratorium dilakukan dengan uji abrasi (Los Angles Abration Test).

c.

Agregat bergradasi baik adalah agregat yang ukuran butirnya terdistribusi

merata dalam satu rentang ukuran butir. Agregat bergradasi baik disebut pula agregat

bergradasi rapat. Campuran agregat bergradasi baik mempunyai pori sedikit, mudah

dipadatkan dan mempunyai stabilitas yang tinggi. Dalam memilih gradasi agregat

campuran, kecuali untuk gradasi Latasir dan Lataston, maka campuran jenis Laston

perlu memperhatikan

Kurva Fuller, Titik Kontrol dan Zona Terbatas Gradasi.

Menurut Fredy,

pada campuran Laston lapis aus (AC-WC) terdapat persyaratan

khusus, yaitu kurva Fuller dan daerah larangan (restricted zona). Kurva Fuller adalah

kurva gradasi dimana kondisi campuran memiliki kepadatan maksimum dengan

rongga diantara mineral agregat (VMA) yang minimum. Pada Spesifikasi Umum

Bidang Jalan

dan Jembatan Tahun 2010, beton aspal campuran panas menetapkan

gradasi dengan 2 (dua) spesifikasi khusus yaitu target gradasi berada di titik kontrol

|

23

dan menghindari daerah larangan. Seperti terlihat pada tabel 2.4 Gradasi Agregat

Untuk Campuran Aspal AC-WC.

Ukuran

Saringan

DAERAH LARANGAN

TITIK KONTROL

(Inc)

(mm)

1,5"

38,10

1"

25,40

3/4"

19,00

100

1/2"

12,50

90 - 100

3/8"

9,51

MAX 90

#4

4,75

-

#8

2,36

39,1

-

39,1

25 - 58

#16

1,18

25,6

-

31,6

-

#30

0,60

19,1

-

23,1

-

#50

0,30

15.5

-

15,5

-

#200

0,08

4 - 10

Sumber : Dokumen Pengadaan Spesifikasi Umum JASAMARGA 2013

:

KETERANGAN

: TITIK KONTROL

: DAERAH BATASAN / LARANGAN

Titik Kontrol

|

|

24

Bahan Tambahan

Bahan tambahan pada penelitian ini menggunakan tiga material yaitu,

Polystyrene,

LDPE dan Gilsonite Resin.

Untuk Polystyrene dan LDPE merupakan

salah satu katagori aspal modifikasi polimer. Berikut penjelasan dibawah ini.

Polimer

Polimer

adalah suatu rantai panjang molekul, terdiri dari ratusan molekul

yang dibentuk secara berurutan dengan satu atau lebih rantai molekul atau struktur

jaringan. Polimer

secara umum dibagi kedalam dua kategori yaitu plastomer dan

elastomer. Plastomer adalah suatu Polimer

yang membentuk jaringan tiga dimensi

yang kaku dan tahan terhadap deformasi. Jenis Polimer ini akan cepat memberikan

kekuatan jika diberi beban, akan tetapi mudah patah bila diberi regangan yang

berlebihan, contoh dari plastomer adalah plastik. Sedangkan elastomer merupakan

suatu Polimer

yang mempunyai karakteristik respon elastik yang tinggi, tahan

terhadap deformasi yang disebabkan oleh tarikan dan segera kembali ke bentuk

asalnya jika beban tarikan tersebut dihilangkan. Namun dengan demikian kategori

polimer yang digunakan pada penelitian ini adalah plastomer (plastik). Adapun

suatu alasan mengapa digunakan Polimer untuk modifikasi aspal karena aspal

mempunyai keterbatasan sedangkan modifikasi dengan polimer menaikkan sifat-sifat

secara nyata antara lain :

a.

Dapat digunakan pada kondisi lalu lintas tinggi sehingga dapat mengurangi

deformasi pada suhu tinggi karena aspal dan Polimer mempunyai titik leleh lebih

tinggi dari pada aspal biasa.

b.

Dapat menahan gaya geser, karena aspal dan Polimer akan menaikkan ketahanan

terhadap gaya geser, ini terutama pada penempatan atau tikungan.

|

25

c.

Dapat menaikkan umur layanan, karena aspal yang semakin tinggi kekentalanya

maka lapisan akan semakin tebal.

d.

Tahan pada suhu tinggi, karena aspal

dan

Polimer

mempunyai titik leleh yang

tinggi lebih dari 50ºC sehingga Polimer dan aspal dapat menahan bleeding (tidak

meleleh).

Berikut tabel perbandingan beberapa jenis polimer dan aplikasinya,yang dapat

disajikan pada tabel 2.5 dibawah ini.

Jenis Material

Sifat

Aplikasi

Polyvynilchloride (PVC)

Kemampuan peregangan

tinggi, mudah dibuat

dalam bentuk lembaran

dan murah

Clear,plastic,wrapper

High Density Polyethelen

(HDPE)

Sifat mekanik dan

ketahan panas yang baik

Botol susu,botol

juice,botol minyak

Low Density

Polyethelene (LDPE)

Kekuatan tarik tinggi.sifat

penahan yang baik, harga

murah

Plastik Pebungkus

Polyethalene Threpthalte

(PET)

Kuat tarik tinggi dan

transparan

Botol soft drink dan air

mineral

Polystyrene (PS)

Kaku dan Tahan Panas

Styrofoam pembungkus

makanan

Sumber : Buletin Teknologi Terapan Populer Vol.1 No.1 Tahun 2013

Dengan demikian, yang termasuk bahan tambahan penelitian pada campuran aspal

beton modifikasi ini yaitu, yaitu :

a.

Polystyrene

atau dikenal sebagai gabus putih yang biasa digunakan untuk

membungkus barang elektronik

atau makanan. Pembuatan Polystyrene

dilakukan

|

26

melalui proses pembusaan dengan cara gelembung gas dihantarkan ke dalam stiren

cair dengan reaksi kimia, yaitu dengan memanaskan cairan yang mudah menguap

atau dengan memasukkan gas dengan cara menekan. Namun keuntungannya,

memiliki kekuatan tarik,

sehingga dapat bekerja sebagai serat yang meningkatkan

kemampuan kekuatan khusunya elastisitas aspal dan Polystyrene

merupakan bahan

plastik yang memiliki sifat khusus dengan struktur yang tersusun dari butiran dengan

kerapatan rendah, mempunyai bobot ringan, serta terdapat ruang antar butiran yang

berisi udara yang tidak dapat menghantar panas sehingga hal ini membuatnya

menjadi insulator panas yang sangat baik. Menurut penelitian sebelumnya, Mashuri

(2010), penambahan Polystyrene

ke dalam aspal cenderung akan menurunkan nilai

penetrasi aspal yang berarti aspal menjadi lebih keras.

b.

Menurut Tjitjik Wasdiah Suroso (2008),

aspal dengan mutu yang baik yaitu

mempunyai titik lembek

yang lebih tinggi agar ketahanan terhadap temperatur,

Stifness

Modulus

aspal dan campuran beraspal lebih besar dari pada aspal

konvensional. Dengan demikian, perkerasan akan tahan terhadap repetisi beban berat

dan padat.

Adapun suatu cara meningkatkan titik lembek aspal adalah dengan

menambahkan plastik yang pada penelitian ini menggunakan plastik mutu rendah

|

27

jenis Low Density Polietilen

(LDPE). LDPE dapat didaur ulang dan baik untuk

barang-barang yang memerlukan fleksibilitas tetapi kuat.

Gambar 2.16 LDPE

Gilsonite Resin

Gilsonite Resin

adalah mineral hidrokarbon yang

menyerupai aspal

sangat

rapuh dan terdapat dalam kondisi murni. Hasil galian bahan ini adalah 90%

Gilsonite Resin, dan hanya 0,6 - 1% kadar abu yang dikandungnya. Gilsonite Resin

mempunyai titik leleh yang cukup tinggi yaitu pada 175ºC dan titik nyala 315ºC. hal

ini menunjukkan bahwa bahan ini tidak mudah terbakar, serta sifat resin sebagai

penambahan pelekat adesi yang mudah hilang pada aspal sehingga memungkinkan

untuk diadakan pencampuran pada campuran aspal panas.

Gilsonite

mempunyai

kandungan asphaltene yang tinggi (70,9%), maltene (27%) dan minyak (2%). Untuk

kandungan nitrogen Gilsonite

juga mempunyai kadar yang lebih tinggi dibanding

bahan lainnya yaitu 3,2%. Dari sifat-sifat kimia yang dimiliki oleh

Gilsonite ini

diharapkan agar material ini dapat memperbaiki adhesi agregat dan juga water

stripping.

|

28

Penelitian Terdahulu

ADDITIVE

KELEBIHAN

KEKURANGAN

Gilsonite Resin

Menurut penelitian Rachmad

Basuki & Machsus (2007) dengan

penambahan Gilsonite Resin pada

aspal prima 55 hasil yang

didapatkan yaitu :

a. Meningkatkan harga Stabilitas

Marshall dan Stabilitas Dinamis

yang cukup besar. Bedasarkan

hasil pencampuran yang dengan

penambahan kadar Gilsonite 6%,

8%, 10% dan 12% dari berat

aspal, maka kecenderungan nilai

penetrasi aspal semakin

menurun.

b.

Pengaruh perendaman

perkerasan terhadap penurunan

kekuatannya ternyata dapat

direduksi, sehingga pemakaian

Gilsonite ini sangat cocok untuk

daerah yang rawan banjir.

Pada hasil uji perendaman

2 hari, baik pada Uji

Marshall maupun Wheel

Tracking terjadi

penurunan stabilitas yang

cukup signifikan yaitu

hasilnya berada dibawah

spesifikasi yang

ditetapkan.

Polystyrene

Menurut Mashuri, hasil yang

diperoleh dari penambahan

Polystyrene dengan produk

Styrofoam ke dalam aspal antara

lain :

a.

cenderung akan menurunkan

nilai penetrasi aspal yang

berarti aspal menjadi lebih

keras.

b.

Penambahan Styrofoam ke

dalam aspal hingga 16,0% akan

Penambahan kadar

Styrofoam ke dalam aspal

hingga 16,0% cenderung

akan menurunkan sifat

daktilitasnya.Hal ini

mengidikasikan bahwa

aspal tersebut bersifat

getas

|

29

membuat aspal akan semakin

tidak peka dengan temperatur.

LDPE

Menurut penelitian Tjitjik Wasdiah

Suroso (2008) hasil yang didapakan

yaitu :

a.

Campuran aspal plus plastik

mutu rendah jenis LDPE cara

kering maupun cara basah lebih

baik dari aspal konvensional,

seperti ditunjukkan dari nilai

density,Stabilitas Marshall, MQ,

dan VFB.

b. Pengaruh penambahan plastik

mutu rendah aspal pen 60

( 3%, 3,5% dan 4%) dapat

menurunkan nilai penetrasi.

c.

Dari pengujian pengaruh waktu

penyimpanan terhadap nilai

penetrasi dan titik lembek aspal

plus plastik mutu rendah

perbedaan nilai uji tidak terlalu

besar sehingga dapat dikatakan

aspal plus plastik mutu rendah

relatif stabil terhadap waktu

penyimpanan.

kecepatan deformasi

campuran cara basah

20 % lebih rendah dari

campuran cara basah hal

ini kemungkinan

disebabkan pada

campuran secara basah

plastik yang ditambahkan

seluruhnya dapat

bercampur dengan aspal.

Hal ini kemungkinan

tidak seluruh plastik

bercampur dengan

agregat atau sebagian

menempel ke wadah

tempat pencampuran

sehingga kadar plastik

yang ditambahkan pada

cara kering lebih rendah

dari cara basah)

Perencanaan Campuran Beraspal

Di dalam, campuran beraspal merupakan bagian perkerasan lentur yang

terletak di bagian atas atau di atas lapis pondasi. Karena letaknya di bagian atas maka

campuran beraspal harus tahan terhadap pengausan akibat beban roda kendaraan dan

pengaruh lingkungan. Untuk itu, agar campuran beraspal sesuai yang diharapkan

maka komposisi bahan dalam campuran beraspal terlebih dahulu harus direncanakan

sehingga setelah terpasang diperoleh perkerasan yang memenuhi kriteria :

|

|

30

a.

Stabilitas yang cukup, yaitu lapisan campuran beraspal harus mampu mendukung

beban lalu lintas yang melewatinya tanpa mengalami deformasi permanen.

b.

Durabilitas atau keawetan yang cukup, yaitu lapisan campuran beraspal harus

mampu menahan keausan akibat pengaruh cuaca dan iklim, serta gesekan antara

roda kendaraan dengan permukaan perkerasan jalan.

c.

Kelenturan atau fleksibilitas yang cukup, yaitu lapisan campuran beraspal harus

mampu menahan lendutan akibat beban lalu lintas dan pergerakan dari pondasi

atau tanah dasar tanpa mengalami retak.

d.

Cukup kedap air, yaitu lapisan campuran beraspal

cukup kedap air sehingga

tidak ada rembesan air yang masuk ke lapis pondasi di bawahnya.

e.

Kekesatan yang cukup, yaitu campuran beraspal untuk lapis permukaaan harus

cukup kesat terutama pada kondisi basah,

sehingga tidak membahayakan

pemakai jalan (kendaraan tidak tergelincir atau selip).

f.

Ketahanan terhadap kelelahan, yaitu lapisan campuran beraspal harus mampu

menahan beban berulang dari beban lalu lintas tanpa terjadi kelelahan retak dan

alur selama umur rencana.

g.

Kemudahan kerja, yaitu lapisan campuran beraspal harus mudah dilaksanakan,

mudah dihamparkan dan dipadatkan.

Namun, dengan demikian menurut Silvia Sukirman

(1999), ketujuh sifat

campuran beton aspal ini tidak mungkin dapat dipenuhi sekaligus oleh satu jenis

campuran. Sifat-sifat beton aspal mana yang dominan lebih diinginkan, akan

menentukan jenis beton aspal yang dipilih. Berdasarkan kriteria diatas, maka salah

satu alternatif untuk meningkatkan stabilitas

sehingga dapat meningkatkan umur

kelelahan adalah dengan menggunakan Polysteryne, LDPE dan Gilsonite Resin.

|

|

31

Uji Marshall

Pemeriksaan ini bertujuan untuk menentukan ketahanan (stabilitas) terhadap

kelelahan plastis (Flow) dari campuran aspal dan agregat. Adapun dasar teori ini

mengacu pada akibat kendaraan yang melewati permukaan jalan maka lapisan keras

akan mengalami dua macam beban kendaraan yaitu beban statis dan dinamis.

a.

Beban Statis terjadi pada saat kendaraan berhenti lama pada lapis keras yang

menimbulkan gaya tekan vertikal statis.

b. Beban Dinamis dari kendaraan pada lapis keras beruba gaya :

Vertikal

Horizontal yang berupa gaya hisap, pengereman, traksi dan lain sebagainya.

Uji tekan pada pemeriksaan alat Marshall dapat mewakili gaya vertical beban statis

dari kendaraan yang diterima oleh lapisan permukaan keras. Pemeriksaan ini

pertama kali diperkenalkan oleh Bruce Marshall, selanjutnya dikembangkan oleh

U.S Corps of Engineer. Saat pemeriksaan Marshall mengikuti prosedur PC – 0201 -

76 atau AASHTO T 245 –

74 atau ASTM D 1559-62 T.

Pemeriksaan ini

dimaksudkan untuk menentukan ketahanan (stabilitas) terhadap kelelehan plastis

(Flow) dari campuran aspal dan agregat. Ketahanan (stabilitas) ialah suatu

kemampuan campuran aspal untuk menerima beban sampai terjadi kelelehan plastis

yang dinyatakan dalam kilogram atau pound. Sedangkan, kelelehan plastis adalah

suatu perubahan bentuk suatu campuran aspal yang terjadi akibat suatu beban

sampau batas runtuh yang dinyatakan dalam mm atau 0,01”. Alat Marshall

merupakan alat tekan yang dilengkapi dengan proving ring

(cincin pengunci) yang

berkapasitas 2500 kg atau 5000 pon. Proving ring dilengkapi dengan arloji

pengukur yang berguna untuk mengukur stabilitas campuran. Disamping itu

terdapat arloji kelelehan (Flow

meter) untuk mengukur kelelehan plastik (Flow).

|

|

32

Benda uji berbentuk silinder dengan diameter 10 cm dan tinggi 7,5 cm dipersiapkan

di laboratorium, dalam cetakan benda uji dengan mempergunakan hammer

(penumbuk) dengan berat 10 pon (4,536 kg) dan tinggi jatuh 18 inch (45,7),

dibebani dengan kecepatan tetap 50 mm/menit.

Parameter Pengujian Marshall

Pengujian campuran ini menggunakan uji Marshall

pada kadar aspal

optimum yang bertujuan untuk mengetahui karakteristik perkerasan.

a.

Stabilitas

Sifat-sifat campuran beton aspal berdasarkan nilai masing-masing yang

ditunjukkan oleh jarum dial. Pembacaan stabilitas merupakan parameter yang

menunjukan batas maksimum beban yang dapat diterima oleh suatu campuran

beraspal saat terjadi keruntuhan yang dinyatakan dalam kilogram, serta

diberkan

rumus :

b.

Kelelehan ( Flow)

Seperti halnya cara memperoleh nilai stabilitas, nilai flow merupakan dari masing-

masing yang ditunjukkan oleh jarum dial. Hanya saja jarum dial flow dalam satuan

mm atau dikonversikan dari inchi ke mm.

Menurut ferdy, suatu campuran yang

memiliki kelelehan yang rendah akan lebih kaku dan kecendrungan untuk mengalami

retak dini.

c.

Rongga Udara (VIM)

|

33

Rongga udara dalam campuran (Va) atau VIM dalam campuran perkerasan

beraspal terdiri atas ruang udara diantara partikel agregat yang terselimuti aspal.

Volume rongga udara dalam campuran dapat ditentukan dengan rumus

Keterangan :

VIM = Rongga udara dalam campuran padat, persen dari total volume

Gmm = Berat jenis maksimum campuran

Gmb = Berat jenis campuran padat

Gambar 2.18 Skema Volume Aspal

d.

Rongga antar agregat (VMA) adalah ruang rongga diantara partikel agregat

pada suatu perkerasan, termasuk rongga udara dan volume aspal efektif(tidak

termasuk volume aspal yang diserap oleh agregat). Maka VMA dapat dihitung

dengan persamaan berikut :

VMA =

….……….………………………..……(2.3)

Keterangan :

|

34

VMA = ruang rongga diantara partikel agregat pada suatu perkerasan, termasuk

rongga udara dan volume aspal efektif

g = berat isi benda uji (gram/ml)

a = persentase aspal terhadap batuan (%)

G

sb

= Berat Jenis Bulk Dan Apparent Total Agregat

e.

Rongga terisi aspal (VFA) adalah persen rongga yang terdapat diantara

partikel agregat (VMA) yang terisi oleh aspal plastik, tidak termasuk aspal yang

diserap oleh agregat.

VFA =

………………………………………..(2.4)

Keterangan :

VFA : Rongga udara yang terisi aspal, prosentase dari VMA %

VMA : Rongga udara pada mineral agregat, presentase dari volume total %

VIM : Rongga udara pada campuran setelah pemadatan

f.

Berat jenis efektif campuran (Gse), kecuali rongga udara dalam partikel

agregat yang menyerap aspal dapat dihitung dengan rumus yang biasanya digunakan

berdasarkan pengujian kepadatan maksimum teoritis sebagai berikut :

Gs

e

=

……………….…………………………..…….(2.5)

Gs

e

= berat jenis efektif agregat

Gmm = berat jenis maksimum campuran (metode AASHTO T 209 – 1990)

|

35

Pmm = persen berat total campuran (=100)

Pb

= kadar aspal berdasarkan berat jenis maksimum campuran yang diuji

dengan metode AASHTO T 209 – 90

Gb = berat jenis aspal

g.

Berat jenis Bulk dan Apperent Total agregat

Agregat total terdiri atas fraksi-fraksi agregat kasar halus dan bahanpengisi/filler

yang masing-masing mempunyai berat jenis yang berbeda, balk berat jenis semu.

Kedua macam berat jenis dari total agregat tersebut dihitung dalam persamaan

sebagai berikut :

b

total agregat

=

………….….………(2.6)

Keterangan :

GSb = Gavity Spesific bulk

P1,P2,P3, = Persentase agregat dari fraksi masing-masing

Adapun nilai parameter yang harus memenuhi spesifikasi adalah sebagai berikut :

Parameter

Keterangan Spesifikasi

Bulk Density

2

gr/cc

VIM

3,5-5,5%

VMA

> 15%

VFA

Min.65%

Stabilitas

1000 kg

Flow

3mm-5mm

Sumber : Dokumen Pengadaan Spesifikasi Umum JASAMARGA 2013

|

36

Parameter

Keterangan Spesifikasi

Bulk Density

Min.2 gr/cc

VIM

3,5%-5,5%

VMA

> 15%

VFA

Min. 65

Stabilitas

1200Kg-1800 kg

Flow

3mm-5mm

Sumber : Dokumen Pengadaan Spesifikasi Umum JASAMARGA 2013

|

|

|