|

BAB 2

LANDASAN TEORI

2.1

Pembebanan

Pembebanan (loading) dapat diartikan pekerjaan yang diberikan kepada

mesin atau operator. Pembebanan menyangkut jadwal waktu kerja operator

dalam kurun waktu satu hari atau seminggu. Pembebanan sangat berkaitan

erat dengan kapasitas, yaitu sumber yang tersedia untuk menyelesaikan

sebuah pekerjaan selama satu periode waktu yang telah direncanakan. Jika

beban kurang dari kapasitas, maka disebut beban kurang. Jika beban sama

dengan kapasitas, maka disebut beban penuh. Jika beban melebihi dari

kapasitas disebut beban berlebihan.

2.2

Pengukuran Kerja

Pengukuran waktu yang dimaksud adalah pengukuran waktu kerja (time

study) yaitu

suatu aktivitas untuk menentukan waktu yang dibutuhkan oleh

seorang tenaga kerja

(yang memiliki ketrampilan rata–rata dan terlatih baik)

dalam melaksanakan sebuah kegiatan kerja dalam kondisi dan tempo kerja

yang normal. Tujuan pokok dari aktivitas ini akan berkaitan erat dengan

usaha menetapkan waktu baku (standard time). Secara historis dijumpai dua

macam pendekatan di dalam menentukan waktu baku ini, yaitu pendekatan

dari bawah ke atas (bottom-up) dan pendekatan dari atas ke bawah (top-

down).

Suatu kegiatan akan dikatakan diselesaikan secara efisien apabila waktu

penyelesaiannya berlangsung paling singkat. Untuk menghitung waktu

standard penyelesaiannya suatu kegiatan, maka diperlukan aktivitas

pegukuran kerja. Pengukuran waktu kerja akan menghasilkan waktu atau

output standard yang mana hal tersebut kemudian bermanfaat untuk :

1.

Man power planning

2.

Estimasi biaya-biaya untuk upah karyawan atau pekerja

3.

Penjadwalan produksi dan penganggaran

4.

Perencanaan system pemberian bonus dan insentif bagi karyawan atau

pekerja yang berprestasi

5.

Indikasi keluaran yang mampu dihasilkan oleh pekerja

Waktu standard dinyatakan sebagai waktu yang dibutuhkan oleh seorang

pekerja yang memiliki tingkat kemampuan rata-rata untuk menyelesaikan

suatu pekerjaan. Waktu standard tersebut sudah mencakup kelonggaran

waktu yang diberikan dengan memperhatikan situasi dan kondisi yang harus

diselesaikan.

Ada bermacam-macam cara untuk mengukur dan menetapkan waktu

standard. Dalam beberapa kasus,

seringkali terjadi industri

hanya sekedar

membuat estimasi waktu berdasarkan pengalaman historis. Umumnya

penetapan waktu standard dilaksanakan dengan cara pengukuran kerja secara

langsung seperti di bawah ini :

1.

Stop watch time study

2.

Sampling kerja

|

|

9

Pada umumnya kedua cara di atas diaplikasikan guna menetapkan waktu

standard maupun mengukur kondisi kerja yang tidak produktif.

2.2.1

Pengukuran Waktu Kerja dengan

Menggunakan Direct Stop-Watch

Time Study

Pengukuran waktu kerja dengan metode direct stop-watch time study

adalah teknik pengukuran kerja dengan menggunakan stop watch sebagai

alat pengukur waktu yang ditunjukkan dalam penyelesaian suatu aktivitas

yang diamati (actual time). Waktu yang sudah

diukur dan dicatat

kemudian dimodifikasikan dengan mempertimbangkan tempo kerja

operator dan menambahkannya dengan kelonggaran waktu (allowances

time). Selain membutuhkan stop watch sebagai timing device, diperlukan

time study form

sebagai tempat untuk mencatat data waktu yang telah

diukur tersebut.

Ada beberapa langkah

yang harus dilakukan sebelum melakukan

pengukuran waktu dengan stop watch adalah sebagai berikut :

1.

Menetapkan tujuan pengukuran

Sebelum memulai

kegiatan pengukuran, maka perlu ditetapkan

tujuan dari kegiatan

pengukuran. Tujuan ini akan mempengaruhi

besarnya tingkat ketelitian yang digunakan.

2.

Memilih operator

Operator yang akan diukur dalam melakukan pekerjaannya

seharusnya

seseorang yang berkemampuan

normal. Operator yang

dipilih adalah seorang operator yang bekerja secara wajar dan

berkemampuan rata-rata

3.

Menguraikan pekerjaan berdasarkan elemen pekerjaan

Pekerjaan yang akan

diukur waktunya dibagi

menjadi beberapa

elemen kerja dengan batas yang jelas. Penguraian ini dilakukan jika

diperlukan dan tergantung dari tujuan yang diinginkan sehingga

waktu siklus (CT) pekerjaan adalah penjumlahan dari waktu siklus

elemen kerjanya.

4.

Menyiapkan alat – alat pengukuran

Alat – alat yang dipakai dalam pengukuran waktu ini adalah :

a.

Jam kerja ( stop watch )

b.

Lembar pengamatan

c.

Alat – alat tulis

Kegiatan pengukuran waktu merupakan kegiatan mengamati operator

dalam melakukan pekerjaannya dan mencatat waktu kerja yang

dibutuhkan dengan alat pengukur waktu yang sesuai dalam suatu siklus

operasi kerja.

2.3

Kelonggaran Waktu (Allowance Time)

Kelonggaran waktu (allowances time) merupakan sejumlah waktu yang

harus ditambahkan dalam waktu normal (normal time) untuk mengantisipasi

adanya kebutuhan–kebutuhan waktu yang digunakan untuk

melepaskan lelah

(fatique), kebutuhan-kebutuhan yang bersifat pribadi (personal needs) dan

kondisi–kondisi menunggu/menganggur baik yang bisa dihindarkan ataupun

tidak bisa dihindarkan (avoidable or unavoidable delay)

Ketiganya ini

|

|

10

merupakan hal-hal yang secara nyata dibutuhkan oleh pekerja. Namun yang

selama pengukuran hal tersebut tidak diamati, diukur, dicatat ataupun

dihitung. Karenanya setelah pengukuran dan setelah mendapatkan waktu

normal, kelonggaran perlu ditambahkan.

2.4

Line Balancing

Istilah keseimbangan lini (line balancing) merupakan suatu metode

dalam pemerataan beban kerja manpower

dengan menyeimbangkan

penugasan beberapa elemen kerja dari suatu proses ke dalam beberapa stasiun

kerja. Tujuan dari keseimbangan lintasan adalah untuk bisa mendapatkan

suatu aliran produksi yang lancar dengan menyeimbangkan waktu kerja antar

stasiun kerja, sehingga dapat meminimalkan atau bahkan menghilangkan

waktu menganggur (idle time). Tolak ukur dari line balancing dapat dilihat

pada besarnya efisiensi lini produksi (LE).

Pada lini perakitan, ada dua tujuan yang harus dicapai secara garis

besarnya, yaitu :

1.

Menyeimbangkan stasiun kerja.

2.

Menjaga lini perakitan agar dapat beroperasi secara kontinyu.

Adanya ketidakseimbangan lintasan produksi ditunjukkan oleh

adanya stasiun kerja yang sibuk dan idle secara mencolok dan adanya work in

process pada beberapa stasiun kerja. Beberapa hal yang dapat mengakibatkan

ketidakseimbangan pada lintasan produksi antara lain :

1.

Terlambatnya bahan baku.

2.

Matrial handling yang kurang sempurna.

3.

Terjadi kerusakan mesin.

4.

Bertumpuknya barang dalam proses pada tingkat proses tertentu.

5.

Kondisi mesin yang sudah tua.

6.

Kelemahan dalam merencanakan kapasitas mesin.

7.

Tata letak yang kurang baik.

8.

Kualitas manpower yang kurang baik.

9.

Terdapat kondisi kerja yang kurang baik.

Secara teknis, ada beberapa kriteria yang digunakan dalam berhasil

atau tidaknya proses keseimbangan lini perakitan, antara lain :

1.

Meminimalkan jumlah stasiun kerja.

2.

Meminimalkan waktu siklus.

3.

Meminimalkan waktu tunggu / idle time.

4.

Meminimalkan keseimbangan waktu menganggur / balance delay.

5.

Meminimalkan keseluruhan fasilitas atau panjang lintasan.

6.

Meminimalkan kemungkinan ada satu atau lebih stasiun kerja yang

waktu operasinya melebihi waktu siklus.

Secara ekonomi, ada beberapa kriteria yang digunakan dalam berhasil

atau tidaknya proses keseimbangan lini perakitan, antara lain :

1.

Meminimalkan biaya tenaga kerja per unit.

2.

Meminimalkan biaya waktu menganggur atau kemalasan tenaga kerja.

3.

Meminimalkan denda biaya akibat adanya ketidakefisiensian dari lini

perakitan.

4.

Meminimalkan total biaya persediaan dalam proses.

5.

Memaksimalkan laba bersih.

|

9

Secara teknis, keseimbangan lintasan dilakukan dengan cara

menghilangkan beberapa elemen kerja yang tidak diperlukan atau dapat

diganti dengan operasi lain. Selain itu juga bisa dengan mengkombinasikan

beberapa elemen kerja ke dalam satu stasiun kerja.

Singkatnya

dengan

keseimbangan lintasan

perakitan

bisa untuk

mengetahui

minimum

jumlah pekerja, membagi beban pekerjaan secara

seimbang sehingga tidak ada pekerja yang overload.

2.4.1

Terminologi Keseimbangan Lini (Line Balancing)

Beberapa terminologi yang berkaitan dengan keseimbangan lini :

1.

Elemen kerja (Work Element)

Merupakan pekerjaan yang harus dilakukan dalam suatu kegiatan

perakitan. Umumnya N didefinisikan sebagai jumlah total dari elemen

kerja yang dibutuhkan untuk menyelesaikan suatu perakitan

dan i

adalah elemen kerja.

2.

Stasiun kerja (Work Station / WS)

Lokasi pada lini perakitan

yang merupakan tempat dimana

mengerjakan elemen pekerjaan. Jumlah minimum dari stasiun kerja

adalah K, dimana K < i.

3.

Elemen kerja kerkecil (Minimum Rational Work Element)

Untuk menyeimbangkan pekerjaan dalam setiap stasiun yang ada

maka pekerjaan tersebut harus dipecah menjadi elemen-elemen

pekerjaan. Elemen kerja

minimum adalah elemen pekerjaan terkecil

dari suatu pekerjaan yang tidak dapat dibagi lagi.

4.

Waktu siklus (Cycle Time)

Merupakan waktu yang dibutuhkan untuk memproduksi satu unit

produk pada satu stasiun kerja.

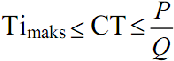

Dimana :

Ti

maks

= waktu operasi terbesar pada lintasan

CT

= waktu siklus

P

= jam kerja efektif per hari

Q

= jumlah produksi per hari

5.

Waktu Stasiun Kerja (Work Station Time)

a.

Elemen pekerjaan yang diselesaikan dalam satu stasiun kerja

(work station) dapat terdiri dari satu elemen pekerjaan atau lebih.

b.

Waktu yang diperlukan oleh sebuah stasiun kerja untuk

mengerjakan semua elemen kerja yang didistribusikan pada

stasiun kerja tersebut.

6.

Waktu operasi (ti)

Merupakan waktu standar untuk menyelesaikan suatu operasi.

7.

Takt time (TT)

Merupakan waktu untuk memproduksi 1 unit produk yang

berdasarkan pada kecepatan permintaan konsumen.

Cara menghitung takt time :

|

10

Takt time

= Waktu kerja per shift : Volume produksi per shift

Contoh :

Waktu kerja per shift = 480 menit = 28.800 detik

Permintaan konsumen (volume produksi) = 2.880 pcs/unit

Takt time = 28.800 detik : 2.880 pcs = 10 detik/pcs

Kesimpulan : Kecepatan penjualan

/

kebutuhan konsumen adalah 1

pcs/unit setiap 10 detik

8.

Idle time

Merupakan selisih antara cycle time dengan WSK.

Besarnya idle time

bisa dihitung dengan mengurangi waktu yang tersedia dengan waktu

yang digunakan. Rumus :

Dimana :

ti

= waktu elemen kerja ke-i

CT

= waktu siklus yang telah ditentukan

N

= jumlah stasiun kerja

9.

Menentukan jumlah stasiun kerja

Jumlah stasiun kerja yang akan terbentuk dapat diperkirakan dengan

cara :

Dimana :

ti

= waktu elemen kerja ke-i

CT

= waktu siklus yang telah ditentukan

N

= jumlah stasiun kerja

10. Keseimbangan waktu menganggur (Balance delay)

Merupakan perbandingan antara idle time dalam lini perakitan dengan

waktu yang tersedia. Balance delay yaitu suatu ukuran dari

ketidakefisienan lintasan yang dihasilkan dari waktu mengangur yang

disebabkan oleh

pengalokasian beban kerja yang

kurang sempurna

diantara stasiun-stasiun kerja.

Nilai

dari balance delay

semakin

mendekati 0 maka akan semakin baik. Hal ini menunjukan bahwa

waktu idle yang terdapat dalam lini perakitan juga semakin mendekati

0. Rumus yang digunakan :

Dimana :

ti

= waktu elemen kerja ke-i

CT

= waktu siklus yang telah ditentukan

N

= jumlah stasiun kerja

Usaha yang dapat menurunkan balanced delay

lini perakitan adalah

dengan usaha penyeimbangan yang baik.

|

9

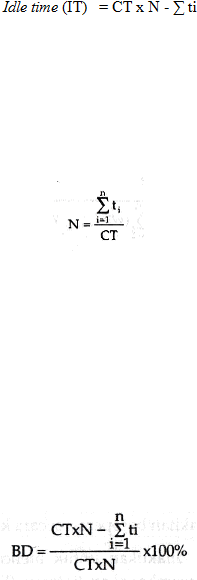

11. Diagram keterkaitan (Precedence Diagram)

Merupakan diagram yang menggambarkan urutan dan keterkaitan

antar elemen kerja perakitan sebuah produk. Pendistribusian elemen

kerja yang dilakukan oleh setiap stasiun kerja harus memperhatikan

precedence diagram.

Dalam precedence diagram terdapat beberapa notasi sebagai berikut :

1.

Notasi elemen kerja yaitu suatu lingkaran yang berisi nomor

elemen kerja.

Berarti elemen kerja no.01.

2.

Notasi penghubung yang berupa panah yang menghubungkan

suatu elemen ke elemen yang lain. Notasi ini terdiri dari 2

bagian, yaitu :

a. Hubungan yang teratur

Berarti elemen 01 harus

mendahului elemen 02

b.

Hubungan yang tidak teratur

Elemen 01 harus mendahului

elemen 02 dan 03, tetapi tidak

ada hubungan keterkaitan antar

elemen.

3.

Notasi

waktu yaitu angka yang menunjukkan berapa lama

elemen dikerjakan.

Berarti elemen kerja 01 lamanya

15 detik. Waktu

disini bisa berdasarkan jam, menit ataupun detik.

Untuk mengukur performa sebelum dan sesudah dilakukan proses

keseimbangan lintasan, maka perlu ada kriteria-kriteria berikut ini :

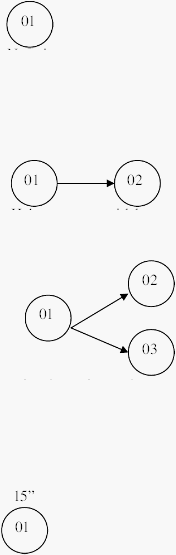

1. Efisiensi lini

Merupakan perbandingan antara waktu yang digunakan dengan

waktu yang tersedia. Lini akan mencapai keseimbangan apabila

setiap daerah pada lini mempuyai waktu yang sama.

Setelah ada keseimbangan, maka di dalam lini perakitan

terbentuk beberapa stasiun kerja. Pendistribusian elemen kerja

yang ada sehingga membentuk stasiun kerja dilakukan berdasarkan

waktu siklus (CT) sehingga waktu yang tersedia pada setiap stasiun

kerja adalah sebesar CT dan waktu total yang tersedia dalam lini

|

10

perakitan adalah CT dikalikan dengan jumlah stasiun kerja yang

terbentuk.

Rumus untuk menentukan efisiensi lini perakitan adalah :

dengan :

n

= jumlah elemen kerja yang ada

CT

= waktu siklus

N

=jumlah stasiun kerja yang terbentuk

Keseimbangan lintasan dikatakan baik jika efisiensi lini setelah

diseimbangkan lebih besar dari efisiensi lini sebelum

diseimbangkan.

2. Index penghalusan (SI)

Merupakan suatu index yang memiliki kelancaran relatif dari

penyeimbang lini perakitan tertentu. Rumusnya adalah :

dengan :

WSK

max

= waktu terbesar dari stasiun kerja terbentuk

WSK

i

= waktu stasiun kerja i yang terbentuk

N

= jumlah stasiun kerja yang terbentuk

Index pemulusan digunakan sebagai parameter untuk memilih

alternatif solusi yang akan diimplementasikan dengan index

penghalusan.

2.4.2

Metode Line Balancing

Terdapat beberapa metode penyeimbangan lini perakitan, akan dibahas

sebagai berikut :

1.

Metode Kilbridge-Wester Heuristic / Region Approach

Metode ini dikembangkan oleh Kilbridge dan Wester. Beberapa

langkah dalam metode ini antara lain :

a.

Membuat

diagram keterkaitan kerja

atau

precedence diagram

dari data yang ada. Kemudian berilah tanda pada daerah yang

memuat elemen-elemen kerja yang tidak saling bergantung.

b.

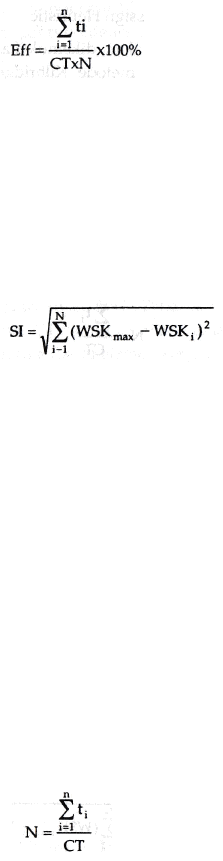

Tentukan waktu siklus dengan mencoba-coba faktor dari total

elemen kerja yang ada. Kemudian tentukan jumlah stasiun kerja

yang mungkin akan terbentuk dengan rumus :

dengan :

|

|

9

N

= jumlah stasiun kerja

Ti

= waktu elemen kerja ke i

c.

Distribusikan elemen kerja yag terletak pada wilayah yang

paling awal kepada stasiun yang lebih awal dengan

memperhatikan precedence diagram.

d.

Setiap elemen pekerjaan

yang berada pada wilayah yang sama

mempunyai hak yang sama untuk dialokasikan kepada stasiun

kerja yang ada.

e.

Jika akan mendistribusikan elemen kerja yang ada pada wilayah

berikutnya, maka seluruh elemen kerja

yang ada pada wilayah

sebelumnya harus sudah didistribusikan semuanya.

f.

Pendistribusian

elemen kerja pada stasiun kerja dengan catatan

bahwa total waktu elemen kerja yang terdistribusi pada sebuah

stasiun kerja tidak diperbolehkan melebihi waktu siklus yang

telah ditetapkan.

g.

Keluarkan elemen kerja yang telah terdistribusi pada stasiun

kerja. Kemudian ulangi langkah c sampai semua elemen kerja

yang ada terdistribusi ke stasiun kerja.

h.

Hitung balance delay lintasan.

i.

Hitung efisiensi lintasan baru yang terbentuk.

2.

Metode Ranked Positional Weight (Helgeson-Birnie)

Metode

ini menugaskan operasi ke dalam stasiun kerja dengan acuan

panjang waktu operasi. Proses kerja diurutkan berdasarkan peringkat,

mulai dari yang paling besar sampai yang paling kecil. Nilai peringkat

didapat dari jumlah waktu operasi mulai

dari awal sampai akhir

proses.

Langkah yang harus dilakukan sebagai berikut:

a.

Buat diagram keterkaitan kerja atau precedence diagram untuk

setiap proses.

b.

Menghitung waktu siklus (CT).

c.

Membuat matriks lintasan berdasarkan diagram keterkaitan

kerja.

d.

Menghitung bobot posisi masing-masing operasi yang dihitung

berdasarkan jumlah waktu operasi tersebut dan operasi-operasi

lain yang mengikutinya.

e.

Urutkan operasi-operasi mulai dari bobot operasi paling besar

sampai dengan bobot operasi paling kecil.

f.

Menghitung jumlah stasiun kerja minimum yang dibutuhkan.

g.

Buat diagram aliran proses untuk stasiun kerja minimum

tersebut, lalu lakukan pembebanan operasi pada stasiun kerja

mulai dari operasi yang bobot operasinya terbesar samapi

dengan terkecil, dengan kriteria total waktu operasi lebih kecil

dari waktu siklus yang diinginkan.

h.

Lakukan trial error

untuk mencari efisiensi lintasan yang

paling tinggi.

i.

Hitung balance delay lintasan.

j.

Hitung efisiensi lintasan baru yang terbentuk.

3.

Metode Large Candidat Rules

|

|

10

Metode

ini merupakan metode yang paling mudah dipahami. Elemen-

elemen yang dipilih untuk ditempatkan pada stasiun kerja menurut

nilai time elemen (Te).

Langkah yang harus dilakukan sebagai berikut:

a.

Urutkan semua elemen kerja menurut nilai Te tiap-tiap elemen

kerja. Nilai Te yang paling besar berada paling atas dan

demikian seterusnya sampai nilai Te yang paling kecil berada

paling bawah.

b.

Untuk menempatkan elemen-elemen kerja ke dalam stasiun

kerja dimulai dari bagian tabel paling atas kemudian diteruskan

ke bawah. Dipilih elemen kerja yang pertama yang dapat

dikerjakan untuk ditempatkan pada stasiun kerja yang pertama

tersebut. Elemen kerja yang bisa dikerjakan merupakan elemen

kerja yang memenuhi persyaratan diagram keterkaitan kerja dan

tidak menyebabkan jumlah Te pada stasiun kerja melebihi

waktu siklus yang telah ditentukan.

c.

Teruskan proses penempatan elemen kerja tersebut ke dalam

stasiun kerja seperti langkah b, sehingga tidak ada lagi elemen

kerja yang ditambahkan tanpa melebihi waktu siklus.

d.

Ulangi langkah b dan c untuk semua stasiun kerja yang lain,

sehingga semua elemen kerja berada pada stasiun kerja yang

telah ditentukan.

|