|

BAB 2

LANDASAN TEORI

2.1 Supply Chain

Supply Chain adalah jaringan perusahaan-perusahaan yang secara bersama-

sama bekerja untuk menciptakan dan men ghantarkan suatu produk ke tangan

pemakai akhir. Perusahaan-perusahaan tersebut biasanya termasuk p emasok, pabrik,

distributor, toko atau ritel, serta perusahaan-perusahaan pendukung seperti

perusahaan jasa logistik (Pujawan, 2005)

Supply Chain adalah suatu sistem pada organisasi yang menyalurkan barang

produksi dan jasanya kepada para pelanggannya. Rantai ini merupakan jaringan dari

berbagai organisasi yang saling berhubungan yang mempunyai tujuan yang sama.

(Indrajit & Djokopranoto, 2006)

Supply Chain mengacu pada aliran material, informasi, uang, dan jasa dari

pemasok bahan baku, melalui pabrik dan gudang ke pelanggan akhir. Sebuah supply

chain juga mencakup organisasi dan proses yang menghasilkan dan mengirimkan

produk, informasi, dan layanan untuk konsumen akhir (Rainer Jr. & Cegielski, 2011)

Teori Supply Chain ini mengacu pada ketiga identifika

masalah. Supply

Chain merupakan proses penting bagi PT. United Tractor

Tbk. dalam kegiatan

bisnis mereka, karena proses ini merupakan sebuah prose

secara menyeluruh yang

dimiliki setiap perusahaan dalam menjalankan sebuah bisni

Dari proses pengadaan

bahan b aku suku cadang hingga produksi suku cadan

menjadi sebuah barang jadi,

dan seterusn ya proses distribusi hingga ke konsumen akhir.

2.1.1 Strategi Supply Chain

Strategi Supply Chain merupakan pengembangan dari strategi yang tidak

hanya mempertimbangkan perusahaan tetapi juga strategi supply chain yang dimiliki

oleh rekan bisnis. Strategi supply chain harus berfokus terhadap keunggulan

kompetitif yang berkelanjutan untuk keseluruhan (Schroeder, 2007).

Heizer dan Render menjelaskan ada 6 strategi dalam rantai pasok yaitu

strategi negosiasi dengan ban yak pemasok, strategi menghubungkan kemitraan

jangka panjang dengan sedikit pemasok untuk memuaskan pelanggan, integrasi

vertikal, joint venture, keiretsu networks dan virtual companies.

9

|

|

10

2.1.2 Komponen Supply Chain

Turban, et al. mengemukakan bahwa Supply Chain terbagi menjadi 3

komponen utama yaitu :

1. Upstream Supply Chain

Pada bagian hulu dari rantai pasokan meliputi kegiatan perusahaan

dengan pemasoknya (memproduksi, merakit, penyedia layanan) dan

mereka terhubung dengan pemasok. Dalam upstream supply chain,

kegiatan utama adalah pengadaan.

2. Internal Supply C hain

Pada bagian internal rantai pasok mencakup semua proses in-house yan g

digunakan dalam mengubah input yang diterima dari pemasok menjadi

output dari organisasi. Bagian internal dari supply chain, fokus

utaman ya adalah manajemen produksi, manufaktur, dan pengendalian

persediaan.

3. Downstream supply chain

Pada bagian hilir dari rantai paso mencakup semua kegiatan yang terlibat

dalam proses pengiriman produk kepada pelanggan terakhir. Bagian

downstream supply chain, kegiatan utaman ya berada pad

distribusi,

per gudangan, transportasi, dan layanan purna jual

2.1.3 Arus dalam Supply Chain

Rainer Jr. dan Cegielski mengemukakan ada tiga aliran dalam supply chain :

1. Materials

Aliran material meliputi produk fisik bahan b aku, pasokan yang mengalir di

keseluruhan rantai pasok. Aliran material juga termasuk arus terbalik (reverse

logistic).

2. Information

Aliran informasi terdiri dari data yang terkait dengan permintaan, pengiriman,

pesanan, pengembalian, dan jadwal, serta perubahan dalam salah satu dari

data.

3. Financial

Aliran keuangan melibatkan transfer uang, pembayaran, informasi kartu

kredit dan otorisasi, jadwal pembayaran, e-payments, dan data kredit yang

terkait.

|

11

Gambar 2.1 Generic Supply Chain

Sumber : Felea & Albastroiu (2012)

2.1.4 Tipe Supply Chain

Turban, et al. menyatakan ada empat tipe umum Supply chain yaitu:

1. Intergrated Make-to-Stock

Tipe ini merupakan proses pelacakan permintaan konsumen pada waktu

yang sama (real time), sehingga proses produksi dapat menyediakan

persediaan ulang barang secara lebih efisien integrasi dalam tipe ini

biasanya dapat dilakuk an dengan sebuah sistem informasi yang memadai

dalam sebuah perusahaan.

2. Continous Replenishment

Tipe ini merupakan cara perusahaan untuk memenuhi persediaan ulang

secara tetap dengan bekerja sama dengan pemasok atau perantara.

Apabila proses penyediaan melibatkan banyak pengiriman sehingga

biaya menjadi tin ggi, maka proses supply chain pun akan buruk. Untuk

itu, diperlukan integrasi ketat antara proses pemenuhan pesanan dan

proses produksi. Informasi y a n g d i d a p a t s e ca r a real time

mengenai perubahan permintaan dibutuhka

agar proses produksi sesuai

jadwal dan penyediaan ulang barang dapat terpenuhi.

|

|

12

3. Build-to-order

Penerapan

tipe ini terjadi apabila perusahaan dapat langsung

memproduksi saat konsumen melakukan permintaan atau pemesanan.

4. Channel Assembly

Channel assembly merupakan modifikasi singkat dari mod

build-to-

order. Pada model ini, komponen produ

digabungkan dan

dirakit selama pergerakan arus produk melalui saluran distribusi

2.2 Supply Chain Management

Supply Chain Management sendiri dapat dikatakan sebuah strategi

perusahaan dalam mengelola dan mengatur setiap proses bisnis yang

erkaitan dalam

menyalurkan barang dari pemasok hingga ke pelanggan. Council o

Logistic

Management’s men gun gkapkan Supply Chain Management adalah sebaga

berikut:

Supply

chain management is the systemic, strategic, coordination of the

traditional business functions and the tactics across these business functions

within a particular company and across business within the supply chain for

the purposes of improving the long-term performance of the individual

companies and the supply chain as a whole (Long, 2004).

Supply Chain Management adalah proses merencanakan, mendesain, dan

mengendalikan arus informasi dan material di sepanjang rantai suplai den gan tujuan

untuk memenuhi keinginan konsumen pada sebuah cara efisiensi sekarang dan di

masa mendatang (Schroeder, 2007).

Supply Chain Managament adalah suatu proses yang kompleks yang

memerlukan koordinasi ban yak kegiatan sehingga pengiriman baran g dan jasa dari

pemasok sampai ke pelanggan dilakukan secara efisien dan efektif bagi semua pihak

yang terkait (Turban, et al., 2008).

Supply Chain Management adalah manajemen berbagai aktivitas perngadaan

bahan dan pelayanan, pengubahan menjadi barang setengah jadi dan produk akhir,

serta pen giriman produk melalui suatu sistem distribusi (Heizer & Render, 2011).

Dari pengertian yang dikemukakan di atas, dapat disimpulkan bahwa supply

chain management merupakan suatu integrasi dan koordinasi secara sistem dalam

proses perencanaan, mendesain dan mengendalikan arus informasi dan material

sehingga bar ang dapat sampai di tangan konsumen secara cepat dan tepat.

|

13

Teori ini mengacu p ada identifikasi masalah nomor 2 dan 3, karena Supply

Chain Management berperan penting bagi PT. United Tractors Tbk salah satun ya

dalam mengurangi persediaan barang dengn cara melakukan pengendalian

persediaan yan g paling sesuai bagi setiap suku cadang yang ada. Setelah itu proses

distribusi barang diharapkan tetap terjaga dengan baik apabila SC M dalam

perusahaan diterapkan dengan baik.

Tabel 2.1 Supply Chain Management Stages

SCM Stage Management Fo cus Organizational Design

Operations performance

Support for sales/marketing

Warehousing

Inventory control

Transportation efficiencies

Decentralized logistics

functions

Weak internal linkages

between logistics functions

Little logistics management

authority

Stage 1 to 1960s

Warehousing and

Transportation

Stage 2 to 1980

Logistics centralization

Total cost management

Optimizing operations

Customer service

Logistics as a competitive

advantage

Centralized logistics functions

Growing power of logistics

management authority

Application of computer

Total Cost

Management

Logistics planning

Supply chain strategies

Integration with enterprise

functions

Integration with channel

operations functions

Expansion of logistics

functions

Supply chain planning

Support for TQM

Expansion of logistics

management functions

Stage 3 to 1990

Integrated Logistics

Management

Stage 4 to 2000

Strategic view of supply

chain

Use of extranet technologies

Growth of co evolutionary

channel alliances

Collaboration to leverage

channel competencies

Trading partner networking

Virtual organization

Market co evolution

Benchmarking and

reengineering

Supply chain TQM metrics

Supply Chain

Management

|

14

Application of the Internet to

the SCM concept

Low-cost instantaneous

sharing of all databases e-

Information

SCM synchronization

Networked, multi-enterprise

supply chain .coms, e-tailers,

and market exchanges

Organizational agility and

scale ability

Stage 5 2000+

e-Supply Chain

Management

Sumber : Felea & Alb astroiu (2012)

2.2.1 Manfaat Supply Chain Management

Manfaat dari Supply Chain Management yang dikemukakan oleh Indrajit dan

Djokopranoto adalah sebagai berikut:

1. Mengu rangi inventori barang.

Inv entori merupakan bagian palin g besar dari aset perusahaan yan g

berkisar antara 30-40%. Sedangkan biaya permintaan barang berkisar

antara 20-40% dari nilai

barang yang disimpan. Oleh karena itu, usaha

dan cara harus dikembangkan untuk menekan pen imbunan barang.

2. Menjamin kelancaran barang.

Kelancaran barang yang perlu dijamin adalah mulai dari barang asal,

pemasok, wholesaler, retailer, sampai kepada final customer. Jadi,

rangkaian perjalanan dari bahan baku sampai menjadi barang jadi

diterima oleh pemakai/ pelanggan merupakan rantai yang perlu dikelola

dengan baik.

3. Menjamin mutu.

Mutu barang jadi ditentukan tidak hanya oleh prose

produksi baran g

tersebut, tetapi juga oleh mutu barang mentahnya dan mut

keamanan

pengirimannya. Jaminan mutu ini juga merupakan serangkaia

mata

rantai panjang yang harus dikelola dengan baik.

2.3 Persediaan

Persediaan adalah barang-barang (produk) dan bahan baku yang masih dalam

proses produksi, serta barang-baran g (produk) jadi yang disediak an untuk memenuhi

permintaan dari komponen atau langganan setiap waktu (Assauri, 2004).

|

|

15

Sedangkan definisi persediaan yang dikemukakan oleh Taylor III adalah stok

barang yang disimpan oleh suatu perusahaan untuk memenuhi permintaan

pelanggan.

Teori ini mengacu pada identifikasi masalah nomor 2 dan 3. Tujuan

perusahaan ingin men gendalikan persediaan utnuk mengefisiensikan biaya yang

timbul akibat persediaan yang terlalu banyak, ataupun sebaliknya p erusahaa

harus

memiliki ketersediaan barang yang tepat untuk tetap dapat memenuhi p ermintaan.

2.3.1 Biaya dalam Persediaan

Taylor III mengungkapkan terdap at tiga biaya dasar yang berhubungan

dengan persediaan. Biaya – biaya ini terdiri dari:

1. Biaya Penyimpanan (Carrying / holding Costs)

Biaya penyimpanan merupakan biaya menyimpan barang dalam

persediaan. Biaya ini berubah tergantung tingkat persediaan dan biasanya

dengan periode waktu baran g yang disimpan, yaitu semakin besar tingkat

persediaan sepanjang waktu, semakin tinggi biaya penyimpanannya.

Biaya penyimpanan biasan ya dinyatakan dalam dua cara. Bentuk yang

paling umum adalah dengan men galokasikan total biaya pen yimpanan,

yang ditentukan dengan menjumlahkan setiap biaya yang telah

disebutkan sebelumnya, atas dasar unit selama suatu periode, misaln ya

sebulan, atau setahun.

2. Biaya Pemesanan (Ordering Costs)

Biaya pemesanan merupakan biaya yang terkait dengan pembelian

kembali untuk mengisi persediaan yang dimiliki. Biaya ini biasan ya

dinyatakan dengan jumlah dolar per pesanan dan besarn ya tidak

tergantung dengan kuantitas pesanan. Jadi, biaya pemesanan dapat

berubah tergantung dari berapa k ali pesanan dibuat (atau jika kuantitas

pesanan meningkat, biaya pemesan an meningkat).

Biaya p emesanan biasanya bersifat berlawanan dengan biaya

penyimpanan. Jika jumlah yang dipesan bertambah, frekuensi pemesanan

berkurang kar enanya mengurangi biaya pemesanan per tahun. Namun,

memesan dalam jumlah banyak menyebabkan tingginya tingkat

persediaan dan biaya penyimpan an yang tinggi. Secara umum, ketika

|

|

16

kuantitas pesanan meningkat, biaya pemesanan tahunan turun sementara

biaya pen yimpanan tahu nan meningkat.

3. Biaya Kekuran gan (Shortage Costs)

Biaya kekurangan, juga disebut biaya kehabisan stok, terja

jika

permintaan pelanggan tidak dapat dipenuhi karena kurangny

persediaan

di tangan. Jika kekuran gan ini menyebabkan hilangy

penjualan secara

permanen, maka biaya ini juga menyebabkan berkurangn y

keuntungan.

Kekurangan juga menyebabkan ketidakpuasan pelanggan da

hilangnya

nama baik yang dapat menyebabkan hilangnya pelan ggan da

penjualan

di masa yan g akan datang.

2.3.2 Tujuan dari Persediaan

Simchi-Levi, Kaminsky, & Simchi-Levi menyatakan ada beberapa alasan

adanya sebuah persediaan, yaitu :

1. Perubahan permintaan pelan ggan yan g tidak terprediksi. Permintaan

pelanggan yang sulit untuk diramalkan dan adan ya ketidakp astian

permintaan yang terus meningkat serta munculnya produk pesaing di

pasar.

2. Adanya banyak keadaan dari ketidakpastian yan g men yangkut kuantitas

dan kualitas dari persediaan, biaya penyimpanan, dan waktu pengiriman.

3. Adanya waktu tenggang pengiriman yang panjang, bahk an jika ada

ketidakpastian dalam permintaan atau penawaran.

4. Skala ekonomis yang ditawarkan oleh perusahaan lo gistik yan g

mendorong perusahaan untuk mengirimkan barang dalam jumlah yan g

besar, oleh karena itu diperlukan gudang persediaan yang besar.

5. Kapasitas produksi yang terbatas dan jumlah diskon yang ditawarkan

oleh supplier (pemasok).

2.4 Logistik

Council of Logistic Management’s mengungkapkan definisi logistik

dikemukakan sebagai berikut:

That part of the supply chain process that plans, implements, and controls the

efficient, effective flow and storage of goods, services, and related

|

|

17

information from point of origin to point of consumption in order to meet

customer requirements. (Long, 2004)

Manajemen logistik adalah suatu pendekatan yang mengupayakan efisiensi

operasi melalui integrasi aktivitas pengadaan, pemindahan, dan penyimpanan bahan

(Heizer & Render, 2011).

Pada sisi logistik, perusahaan saat ini melakukan proses logistik den gan pihak

lain sehingga isu mengenai persediaan saat ini yang lebih cenderung menerapkan

EOQ. Teori ini mengacu pada identifikasi masalah nomor 2 dan 3.

2.4.1 Tujuan Logistik

Donald Bowersox dan David Closs menyatakan tujuan logistik adalah

otoritas pencatatan dan logistik memerlukan koordinasi dari kegiatan yang

mengelilingi dan mengontrol transportasi termasuk network design, information,

transportation, inventory dan warehousing.

Terdapat 6 objek operasional dari sebuah sistem logistik yan g din yatakan

oleh Donald Bowersox dan David Closs (Long, 2004), antara lain:

1. Rapid Response

Sebuah perusahaan memerlukan cara untuk bereaksi secara cepat untuk

merubah dan melakukan pengemban gan baru. Seringkali kemammpuan

untuk menyediakan apa yang pelan ggan inginkan merupakan kunci untuk

memperoleh tujuan bisnis perusahaan.

2. Minimum Variance

Yang dihasilkan seperti waktu pengiriman harus dilakukan secara

konsisten dan tepat.

3. Minimum Inventory

Inventori atau persediaan sangat mahal oleh karena itu harus disimpan

seminimal mungkin.

4. Movement Consolidation

Biaya transportasi dapat dikurangi dengan konsolidasi pengiriman-

pengiriman kecil ke pengiriman yang lebih besar sehin gga dapat

mengurangi frekuensi pengiriman.

5. Quality

Tidak hanya pada sisi produk yang memiliki kualitas terbaik tetapi jasa

logistik juga dibutuhkan untuk men yesuaikan standar kualitas.

|

|

18

6. Life Cycle Support

Diartikan bahwa tidak hanya sekedar men girimkan produk, tetapi

bagaimana menangani pengembalian produk secara baik. Pengembalian

ini dapat terjadi apabila ada barang yang cacat atau kerusakan dari

kemasan maupun produk itu sendiri.

2.5 Manajemen Operasi

Heizer dan Render mengemukakan Manajemen Operasi (Operation

Management) adalah kumpulan aktivitas yang menghasilkan nilai dalam bentuk

barang dan jasa d engan mengubah input menjadi output. Kegiatan yang

menghasilkan barang dan jasa berlangsung di semua organisasi. Aktivitas produksi

dalam perusahaan manufaktur yang menghasilkan barang dapat terlihat secara jelas.

Produk yang dihasilkan adalah produk-produk fisik, seperti motor, mobil, dan

lainnya. Dalam organisasi yang tidak menghasilkan produk secara fisik, fungsi

produksinya mungkin tidak terlihat jelas, ak tivitas ini disebut sebagai jasa.

Produknya dapat berbentuk layanan pengiriman barang, proses pendidikan, dan

lainnya. Terlepas d ari produk akhirnya berupa barang atau jasa, aktivitas produksi

yang berlangsun g d alam organisasi biasan ya disebut operasi atau manajemen

operasi.

Dalam manajemen operasi terdapat suatu proses yaitu pengendalian

persediaan yang akan menjadikan sebuah keputusan manajemen dalam menentukan

pengendalian persediaan yang palin g sesuai. Dan dalam mencapai proses tersebut

perusahaan dapat melakukan penghitungan untuk mencapai tujuan mengendalikan

persediaan untuk mengefisiensikan total biaya persediaan. Salah satu prosesn ya

adalah den gan melakukan peramalan, dan metode pengendalian persediaan. Teori ini

mengacu pada ketiga identifikasi masalah.

2.5.1 Keputusan Kritis dalam Manajemen Operasi

Heizer dan Render menjelaskan mengenai 10 bidang keputusan kritis dari

manajemen operasi Antara lain:

1. Perancangan produk dan jasa

2. Pengelolaan kualitas

3. Perancangan proses dan kapasitas

4. Strategi lokasi

|

|

19

5. Strategi tata letak

6. Sumber daya manusia dan perancangan pekerjaan

7. Manajemen rantai pasokan

8. Persediaan, perencanaan kebutuhan b ahan baku, dan JIT (Just in

Time)

9. Penjadwalan jangka menengah dan jangka pendek

10. Perawatan

2.6 Inventory Control

Metode penghitungan persediaan dibagi menjadi beberapa bagian,

diantaran ya: ABC Analysis, Economic Order Quantity, Safety Stock, Reorder Point

dan Just in Time (Heizer & Render, 2011). Teori ini men gacu pada seluruh

identifikasi masalah yang teejadi.

2.6.1 ABC Analysis

Analisis ABC adalah sebuah metode yang memisahkan on-hand inventory

menjadi 3 klasifikasi berdasarkan besarnya nilai uang. Untuk menentukan annual

dollar volume untuk an alisis ABC, annual demand diukur dari barang persediaan

dikali dengan biaya per unit (Heizer & Render, 2011).

Analisis ABC pada PT. United Tractors berfungsi untuk memprioritaskan

barang dalam persediaan yang memiliki kontribusi besar bagi perusahaan.

2.6.2 Economic Order Quantity (E OQ)

Heizer dan Render menjelaskan bahwa Economic Order Quantity (EOQ)

adalah sebuah teknik atau cara mengontrol persediaan yang meminimalkan biaya

total atau keseluruhan dari pemesanan dan penyimpanan barang.

Beberapa asumsi yang harus dipenuhi dalam pemakaian model ini antara lain:

1. Jumlah permintaan diketahui, konstan, dan independen.

2. Waktu tunggu yaitu waktu antara pemesanan dan penerimaan pesanan

diketahui dan konstan.

3. Penerimaan persediaan instan dan selesai seluruhnya.

4. Tidak ada diskon berdasarkan kuantitas.

5. Biaya variabel hanya biaya untuk menyiapkan atau melakukan

pemesanan dan biaya penyimpanan persediaan dalam waktu tertentu.

|

20

6. Kekurangan persediaan sepenuhn ya dapat dihindari jika pemesanan

dilakukan pada waktu yang tepat.

Gambar 2.2 Inventory Usage Over Time

Sumber: Render, M. Stair,Jr., & E.Hanna (2011)

Variabel – variabel dalam penghitungan EOQ yaitu:

EOQ / Q* = Jumlah optimum sebuah unit dalam 1 pemesanan.

Q = Jumlah unit dalam 1 pemesanan.

D = Permintaan tahunan dalam unit untuk barang persediaan.

S = Biaya pemesanan untuk setiap pesanan.

H = Biaya penyimpanan atau penyimpanan per unit/tahun.

Rumus EOQ:

EOQ =

Rumus biaya pemesanan:

Biaya pemesanan =

Rumus biaya penyimpanan:

Biaya penyimpanan =

Rumus biaya total:

Biaya total =

|

21

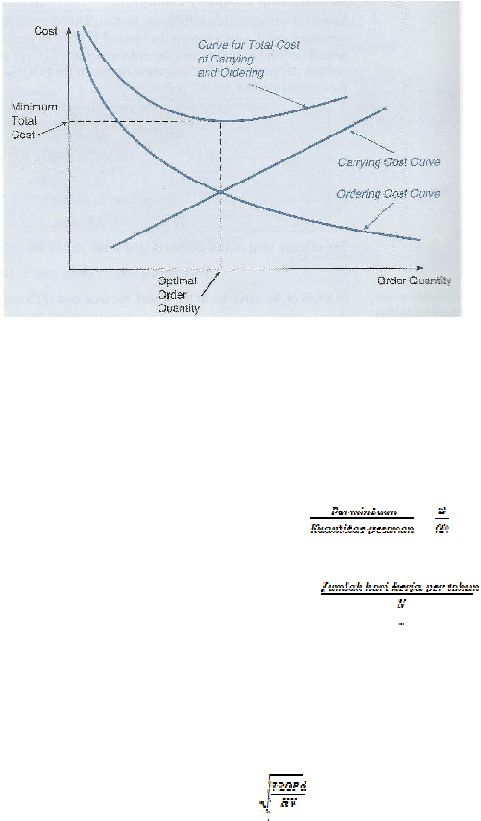

Gambar 2.3 Total Cost as a Function of Order Quantity

Sumber: Render, M. Stair,Jr., & E.Hanna (2011)

Penentuan jumlah pemesanan dalam 1 tahun dan waktu antara pesanan yang

diperkirakan dapat dirumuskan sebagai berikut:

Jumlah pesanan yang diperkirakan = N = =

Waktu antara pesanan yang diperkirakan = T =

Pada jurnal yang disusun oleh Zinn dan Charnes yang berjudul “A Comparison of the

Economic Order Quantity and Quick Response Inventory Replenishment Methods”,

model EOQ dapat dirumuskan sebagai berikut:

QEOQ =

Dimana:

QEOQ= Quantity delivered for the EOQ method

d = Average daily demand in units

|

22

P = Cost of an order

H = Average annual cost of holding inventory

V = Unit product value

Rumus biaya total dari biaya pemesanan, penyimpanan dan asumsi resiko

pada metode EOQ:

ELV = (QEOQ-QQR) VR

CEOQ = + VH + (QEOQ-QQR) VR

Dimana:

ELV = Expected Loss of Value

CEOQ = Total cost if the firm buy EOQ quantity.

2.6.3 Safety Stock

Sofjan Assauri menjelaskan bahwa Safety Stock adalah persediaan tambahan

yang diadakan untuk melindungi atau menjaga kemungkinan terjadi kekurangan

bahan (Stock Out).

Heizer dan Render Safety Stock menjelaskan bahwa atau persediaan cadangan

merupakan persediaan tambahan untuk mengantisipasi terjadinya naik turunnya

permintaan.

|

23

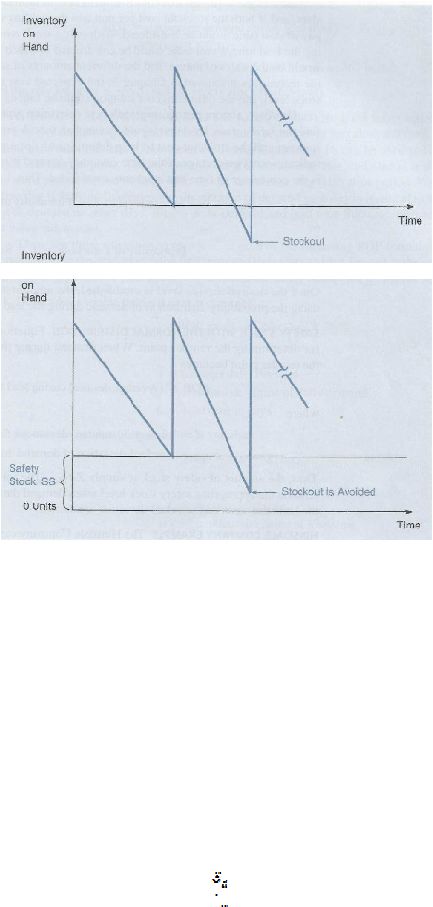

Gambar 2.4 Use of Safety Stock

Sumber: Render, M. Stair,Jr., & E.Hanna (2011)

Variabel-variabel penghitungan Safety Stock yaitu:

SS = Safety Stock

Z = Jumlah standar deviasi

d_d LT = Standar deviasi dari permintaan selama waktu tunggu [(dd) x

vLeadtime]

dd = Standar deviasi permintaan

Rumus Safety Stock:

SS = Z x vLeadtime

|

24

2.6.4 Reorder Point (ROP)

Heizer dan Render menjelaskan bahwa Reorder Point (ROP)) adalah

tingkatan persediaan dimana ketika persediaan telah mencapai titi

tersebut maka

pemesanan ulang harus d ilakukan.

Gambar 2.5 Reorder Point Graphs

Sumber: Render, M. Stair,Jr., & E.Hanna (2011)

Variabel-variabel penghitungan Reorder Point (ROP) yaitu:

ROP = Reorder Point atau titik pemesanan ulang.

d = Permintaan harian.

L = Waktu tunggu pemesanan/ jumlah hari kerja yang dibutuhkan untuk

mengirimkan sebuah pesanan

Rumus ROP (Permintaan variabel dan waktu tunggu konstan ):

ROP = dxL + SS

|

25

2.6.5 Just in Time

Just in Time adalah usaha untuk meningkatkan produktivitas dengan

mengeleminasi pemborosan dalam segala bentuk (Sukendar W., 2011).

Just in Time adalah pendekatan berkelanjutan dan penyelesaian masalah

secara paksa yang berfokus pada keluaran dan pengu rangan penggunaan persediaan

(Heizer & Render, 2011)

Just in Time merupakan suatu strategi yang san gat baik untuk meningkatkan

operasi bisnis, dengan JIT bahan-bahan dapat tiba di waktu dan tempat yang tepat

ketika dibutuhkan. Metode ini biasanya bermanfaat dalam mendukung strategi fast

respons dan pengurangan biaya.

Tabel 2.2 Teknik-teknik JIT

Supplier

Reduced number of vendors

Supportive supplier relationship

Quality deliveries on time

Layout

Work-cell layout with testing at each

step of the process

Group technology

Movable, changeable, flexible

machiner

High level inventory

Delivery directly to work areas.

Inventory

Small lot size

Low setup time

Specialized bins for holding set

number of parts

Scheduling

Zero deviation from schedule

Level schedule

Suppliers informed of Schedule

Kanban techniques

Prenventive Maintenance Scheduled

Daily routine

Operator involvement

|

26

Quality Production

Statistical process control

Quality supplier

Quality within the firm

Employee Enpowerment Empowered and cross-trained

employess

Training support

Few job classifications to ensure

flexibility of employees.

Commitment

Support of management : employees,

and suppliers

Sumber: Heizer & Render (2011)

2.6.5.1 Just in Time Partnerships

Heizer dan Render mengemukakan pentingnya JIT Partnerships untuk

mengeliminasi aktivitas yang tidak perlu, eliminasi persediaan dalam pabrik,

mengeliminasi persediaan dalam perjalanan, dan mengeliminasi pemasok yang tidak

berkualitas. Berikut beb erapa sasaran dari kemitraan JIT:

1. Menghilan gk an aktivitas yang tidak perlu, seperti penerimaan, pemeriksaan

barang yang datang, serta pekerjaan dokumentasi yan g berkaitan dengan

penawaran, penagihan, dan pembayaran.

2. Menghilan gk an perlunya pen yimpanan persediaan di pabrik dengan

mengirimkan baran g dalam lot-lot yan g kecil langsung ke departemen

yang

menggunakannya saat baran g tersebut diperlukan.

3. Menghilan gk an persediaan dalam transit den gan mendorong para pemasok

dan calon pemasok untuk memilih lokasi di dekat penjual, serta melakukan

pengiriman dalam jumlah kecil tetapi sering. Semakin pendek aliran bahan

pada salur an sumber daya, maka semakin sedikit pula jumlah persediaannya.

4. Meningkatkan kualitas dan keandalan melalui komunikasi, kerjasama, dan

komitmen jangka panjang.

|

|

27

2.6.5.2 Kelebihan dan Kekurangan Just in Time

Mengutip dari jurnal Heri Sukendar yang berjudul “Penerapan Just in Time

dalam sistem pembelian dan sistem produksi”

terdapat kekurangan dan kelebihan

penerapan Just in Time, yaitu:

a. Kelebihan Just in Time

1. Mengurangi work in process inventory maka dari itu lebih sedikit

area dan biaya.

2. Kualitas yang lebih tinggi.

3. Produktivitas yang lebih tinggi.

4. Lead time yang pendek.

5. Biaya pengawasan yang lebih rendah karena adan ya integrasi

sistem.

6. Pengurangan biaya administrasi seperti kertas.

7. Reliabilitas dari produksi yang lebih tinggi karen a masalah

terlihat.

b. Kekurangan Just in Time

1. Dibutuhkan waktu yang lama agar d apat mengimplementasikan

Just in Time dengan baik.

2. Penerapan Just in Time dapat berpengaruh buruk terhadap pekerja

karena adan ya perubahan alur kerja yang drastis dengan tidak

adan ya persediaan.

3. Munculnya resiko kekurangan barang d an kehilangan penjualan

karena tidak ada persediaan yang banyak.

2.6.5.3 Quick Response Inventory

Metode penghitun gan Quick Response Inventory menurut jurnal yang disusun

oleh Zinn dan Charnes, Quick Response Inventory dapat dirumuskan dengan formula

sebagai berikut :

QQR = td

Dimana:

QQR = Quantity delivered for the QR method

t = Time between deliveries, in days

d = Average daily demand in units

|

VH - (QEOQ-QQR) VR

(QEOQ-QQR) VR

(QEOQ-QQR) VR

(QEOQ-QQR) VR

(QEOQ-QQR) VR

28

Penghitungan diatas didasari oleh beberapa asumsi yan g membandingkan EOQ dan

QR yaitu:

1. Kedua metode diaplikasikan di dalam peninjauan kembali sistem persediaan

secara berulang dengan deterministic order quantity dan deterministic time

between deliveries dimana produk dibuat untuk disimpan.

2. Lingkup dari perbandingan terbatas pada base or cycle stock.

3. Biaya dari setiap pemesanan (P) diasumsikan sama diantara kedua metode

tersebut.

Untuk rumus total biaya penyimpanan dan pemesanan dari Quick Response

Inventory :

CQR = + VH

Dimana:

CQR = Total cost if the firm buys the QR quantity

Rumus perbandingan total biaya:

C = + VH - - VH - (QEOQ-QQR) VR

2.7 Pera malan (Forecasting)

Heizer dan Render menyatakan bahwa per amalan (forecasting) adalah seni

dan ilmu untuk memperkirakan kejadian di masa depan. Hal ini dapat dilakukan

dengan melibatkan pengambilan data masa lalu dan menempatkannya ke masa yan g

akan datang den gan suatu bentuk model matematis.

Pujawan menjelaskan b ahwa peramalan permintaan adalah kegiatan untuk

mengestimasi besarn ya permintaan terhadap barang- barang atau jasa tertentu pada

suatu periode dan wilayah pemasaran tertentu. Teori ini mengacu pada identifikasi

masalah nomor 1 yan g b erkaitan dengan permasalahan nomor 2 dan 3.

2.7.1 Jenis – Jenis Pera malan

Heizer dan R ender mengatakan bahwa berbagai organisasi menggunakan tiga

jenis peramalan yan g utama dalam perencanaan operasi di masa depan:

|

|

29

1. Peramalan Ekonomi

Peramalan ekonomi menjelaskan siklus bisnis dengan memprediksikan

tingkat inflasi, ketersediaan uang, dana yang dibutuhkan untuk

membangun perumahan, dan indikator perencanaan lainnya.

2. Peramalan Teknologi

Peramalan teknologi memperhatikan tingkat kemajuan teknologi yang

dapat meluncurkan p roduk baru yan g menarik, yang membutuhkan pabrik

dan peralatan baru.

3. Peramalan Permintaan

Peramalan permintaan adalah proyeksi permintaan untu

produk atau

layanan suatu perusahaan. Peramalan ini diseb

peramalan penjualan

yang mengendalikan produksi, kapasitas, serta siste

penjadwalan dan

menjadi input bagi perencanaan keuan gan, pemasara

dan sumber daya

manusia.

2.7.2 Metode Peramalan

Heizer dan Render mengemukakan ada 2 metode peramalan yaitu:

1. Metode kualitatif

Metode peramalan yang menggabungkan faktor intuisi emosi,

pengalaman pribadi dan nilai terhadap sesuatu untuk mengambil sebuah

keputusan.

2. Metode kuantitatif

Metode peramalan yang menggunakan data-d ata mas

lalu dan variabel

sebab – akibat. Teknik kuantitatif ini biasany

dikelompokkan menjadi

dua, yaitu teknik statistik dan teknik deterministik.

2.7.2.1 Metode Kualitatif

Metode kualitatif dibagi menjadi empat teknik peramalan, yaitu:

1. Juri dari opini eksekutif (Jury of executive opinion)

Metode ini menjelaskan mengenai pendapat sekumpulan kecil manajer atau

ahli yang umumnya digabungkan dengan model statistik, dikumpulkan untuk

mendapatkan prediksi permintaan sebuah kelompok.

|

|

30

2. Metode Delphi (Delphi method)

Ada 3 (tiga) jenis partisipan dalam metode Delphi, yaitu: pengambil

keputusan, karyawan, dan responden. Pengambil keputusan melakukan

peramalan, karyawan menyiapkan, menyebarkan, mengumpulkan, dan

meringk as kuesioner dan hasil survei. Responden adalah sekelompok orang

yang ditempatkan di tempat yan g berbeda dimana penilaian dilakukan.

3. Komposit tenaga penjual (Sales force composite)

Setiap tenaga penjual memperkirakan berapa penjualan yang dapat ia capai

dalam wilayahnya, dan melakukan pengkajian

untuk memastikan apakah

peramalan cukup realistis, dan kemudian digabungkan pada tingk at wilayah

dan nasional untuk mendapatkan peramalan secara keseluruhan.

4. Survei pasar konsumen (Consumer market survey)

Metode ini meminta masukan dari konsumen mengenai rencana pembelian

mereka di masa mendatang. Hal ini juga membantu dalam menyiapkan

peramalan, tetapi juga membantu dalam merancang desain produk baru dan

perencanaan produk baru. Namun, metode ini

dapat menjadi tidak benar

karena masukan dari konsumen yan g terlalu optimis.

2.7.2.2 Metode Kuantitatif

Metode ini terbagi menjadi 5 metode peramalan yang menggunakan data

historis, 5 metode ini dibagi kembali menjadi 2 kategori yaitu:

1.

Model Deret-Waktu

Model deret waktu membuat prediksi dengan asumsi bahwa masa depan

merupakan fungsi dari masa lalu. Dengan kata lain, mereka melihat apa yang

terjadi selama kurun waktu tertentu dan menggun akan data masa lalu tersebut

untuk melakukan peramalan. Rata-rata ber gerak, terbagi menjadi beberapa

jenis, yaitu: rata-rata bergerak, pembobotan rata-rata bergerak, penghalusan

eksponensial dan penghalusan eksponensial dengan penyesuaian proyek si

tren.

2. Model Asosiatif

Model asosiatif (atau hubungan sebab-akibat) menggabun gk an banyak

variabel atau faktor yang mungkin mempengaruhi kuantitas yang sedan g

diramalkan. Salah satu d ari model asosiatif adalah regresi linier.

|

31

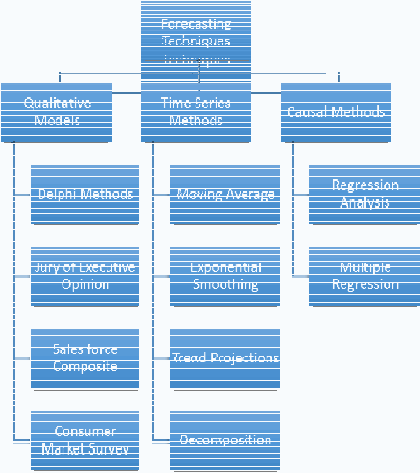

Gambar 2.6 Forecasting Models

Sumber: Render, M. Stair,Jr., & E.Hanna (2011)

2.7.3 Teknik Peramalan

Teknik – Teknik peramalan yang ak an digunakan dalam penelitian ini adalah

naïve approach, moving average, weighted moving average, exponential smoothing,

exponential smoothing with trend, linear regression.

1. Naive Approach: merupakan cara peramalan yang paling sed erhana dengan

berasumsi bahwa permintaan di periode mendatang akan sama dengan

permintaan pada periode terakhir. Beberap a jenis produk dengan

menggunakan p endekatan ini terbukti efektif dan efisien dari segi biaya

(Heizer & Render, 2011). Penghitungan ini dapat dirumuskan sebagai berikut

:

Ft+1 =Ft

Dimana:

|

32

Ft = permintaan aktual periode sebelumnya,

Ft+1 = peramalan permintaan periode berikutnya.

2. Moving Average: suatu metode peramalan yang menggunakan n rata-rata

periode terakhir data untuk meramalkan periode berikutn ya. Rata- rata

bergerak akan berguna jika diasumsikan bahwa permintaan pasar akan stabil

sepanjan g masa yan g akan kita ramalkan (Heizer & Render, 2011).

Penghitungan ini dapat dirumuskan sebagai berik ut:

Ft+1 =

Dimana:

Ft+1 = peramalan permintaan periode berikutnya,

n = jumlah periode dalam rata-rata bergerak.

3. Weighted moving average: suatu peramalan rata-rata bergerak yang

sederhana dengan memberikan pembobotan untuk setiap hasil observasi yang

telah dilakukan dan dapat digunakan untuk pengembangan peramalan. Teknik

ini lebih tanggap akan perubahan karena periode yang lebih dekat

medapatkan bobot yang lebih berat. (Render, M. Stair,Jr., & E.Hanna, 201 1).

Penghitungan ini dapat dirumuskan sebagai berik ut :

Ft+1 =

4. Exponential smoothing: merupakan metode peramalan r ata-r ata bergerak

dengan pembobotan yang canggih, tetapi masih mudah digunakan. Metode

ini menggunakan data masa lalu yang sangat sedikit (Heizer & Render,

2011). Penghitungan ini dapat dirumuskan sebagai berikut:

Pera malan baru = Peramalan periode terakhir + a (Permintaan

sebenarnya periode akhir – Peramalan periode terakhir)

|

|

33

Dimana:

a = konstanta penghalusan yang dipilih antara nilai 0 dan 1.

Persamaan tersebut juga dapat ditulis secara matematis sebagai berikut:

Ft = Ft-1 + a(At-1- Ft-1)

Dimana:

Ft = Peramalan baru

Ft-1 = Peramalan sebelumnya

a = Konstanta pengahalusan (pembobotan) (0=a=1)

At-1 = Permintaan actual periode lalu

5. Exponential smoothing with trend: merupakan jenis lain dari exponential

smoothing yang digunakan ketika sebuah deret waktu menunjukkan sebuah

tren linier (Heizer & Render, 2011). Penghitungan ini dapat dirumuskan

sebagai berikut :

FITt = Ft + Tt

Ft = a (At-1) + (1- a)( Ft-1 + Tt-1)

Tt = ß (Ft - Ft-1) + (1 – ß) Tt-1

Dimana:

Ft = peramalan den gan eksponensial yan g dihaluska

dari data berseri pada

periode t

Tt = tren dengan eksponensial yang dihaluskan pada periode t

At = permintaan aktual pada periode t

a = konstanta penghalusan untuk rata-rata (0 =a= 1)

ß = konstanta penghalusan untuk tren (0 =ß= 1)

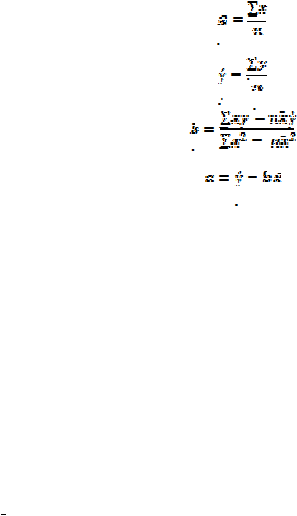

6. Linear regression: merupakan model matematika garis lurus untuk

menggambarkan hubungan fungsional antara variabel-variabel yang bebas

maupun variabel terikat (Heizer & Render, 2011). Penghitungan ini dapat

dirumuskan sebagai berikut :

|

34

y = a + bx

Dimana:

y = nilai terhitung dari variabel yan g akan diprediksi

a = persilan gan sumbu y

b = kemiringan garis regresi (atau tingkat perubahan pad

untuk perubahan

yang terjadi di x)

x = variabel bebas (dalam kasus ini adalah waktu )

y = permintaan dalam suatu periode

n = jumlah data atau p engamatan

x = rata-rata nilai x,

ý = rata-rata nilai y

2.7.4 Menghitung Kesalahan Peramalan

Akurasi keseluruhan dari setiap model persamaan dapa

dijelaskan dengan

membandingkan nilai yang diramal dengan nilai aktual ata

nilai yang sedan g

diamati. Kesalahan peramalan menunjukan seberapa baikny

model tersebut dapat

bekerja saat menggunakan data lama. Ada beberap

penghitungan yang biasa

digunakan untuk menghitung kesalahan p eramalan tota

Penghitungan ini dapat

digunakan untuk membandingkan model-model peramalan yan

berbeda, mengawasi

peramalan, dan untuk memastikan peramalan berjalan denga

baik. Tiga dari

|

35

2.7.4.1 Deviasi Mutlak Merata (Mean Absolute Deviation-MAD)

Ukuran pertama kesalahan peramalan keseluruhan untu

sebuah model

adalah MAD. Nilai ini dihitung dengan mengambil jumla

nilai absolut dari

kesalahan peramalan dibagi dengan jumlah periode dat

(n) (Heizer & Render,

2011). Penghitungan ini dapat dirumuskan sebagai berikut:

MAD =

2.7.4.2 Kesalahan Kuadrat Rerata (Mean Squared Error-MSE)

Merupakan cara kedua untuk mengukur kesalaha

peramalan keseluruhan.

MSE merupakan rata-rata selisih kuadrat antara nil

yang diramalkan dan diamati

(Heizer & Render, 2011). Penghitungan ini dapat dirumuska

sebagai berikut:

MSE =

|

|

36

|