|

BAB 2

TINJUAN PUSTAKA

2.1 Definisi Cacat

Cacat yaitu suatu ketidaksesuaian individual dalam suatu proses atau

produk yang disebabkan kegagalan d alam memenuhi satu atau lebih spesifikasi

yang ditetapkan. Suatu produk dikatakan cacat ialah jika tidak memenuhi

spesifikasi, sehingga suatu produk cacat akan mengandung paling tidak satu

cacat individual (Herjanto, 2008, p.434).

Produk cacat adalah produk yang dihasilkan dar i proses produksi yang

tidak memenuhi standar namun secara eko nomis bila diperbaiki lebih

menguntungkan disbanding langsung dijual.

Produk cacat dapat disebabkan hal-hal sebagai berikut:

•

Produk cacat yang disebabkan oleh sulitnya pengerjaan.

•

Produk cacat yang sifatnya normal dalam perusahaan.

•

Produk cacat yang disebabkan kurangnya pengendaliandalam perusahaan.

2.2 Statistical Process Control (SPC)

Statistical Process Control (Pengendalian Proses Statistikal) merupakan

sebuah teknik statistik yang digunakan secara luas untuk memastikan bahwa

proses memenuhi standar. Dengan kata lain, Statistical Process Control

merupakan sebuah proses yang digunakan untuk mengawasi standar, membuat

pengukuran dan men gambil tindakan perbaikan selagi sebuah p roduk atau jasa

sedang diproduksi. (Render danHeizer, 2005, p.286).

•

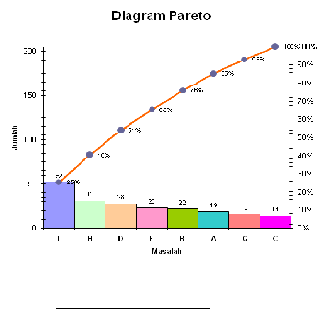

Diagram Pareto

Diagram Pareto adalah grafik batan g yang menunjukkan masalah

berdasarkan urutan banyaknya kejadian. Masalah yang paling ban yak terjadi

ditunjukkan oleh grafik batang pertama yang tertinggi serta ditempatkan pada

sisi paling kiri, dan seterusnya sampai masalah yang paling sedikit terjadi

ditunjukkan oleh grafik b atan g terakhir yang terendah serta ditempatkan pada sisi

paling kanan (Gazper, 2003, p.46). Pada dasarnya diagram pareto dapat

digunakan sebagai alat interpretasi untuk:

1. Menentukan frekuensi relatif dan urutan pentingnya masalah-masalah atau

penyebab-penyebab dari masalah yang ada.

2. Memfokuskanperhatian pada isu-isu kritis dan penting melalui pembuatan

ranking terhadap masalah-masalah atau penyebab-penyebab dari masalah itu

dalam bentuk yang signifikan.

Hasil Diagram Paretodapat digunakan diagram sebab akibat untuk

mengetahui akan penyebab masalah. Setelah sebab-sebab potensial diketahui dari

diagram tersebut, diagram paretodapat disusun untuk merasionalisasi data yang

diperoleh dari diagram sebab akibat.

|

Sumber:www.managers-net.com

Gambar2.1 Diagram Pareto

2.3

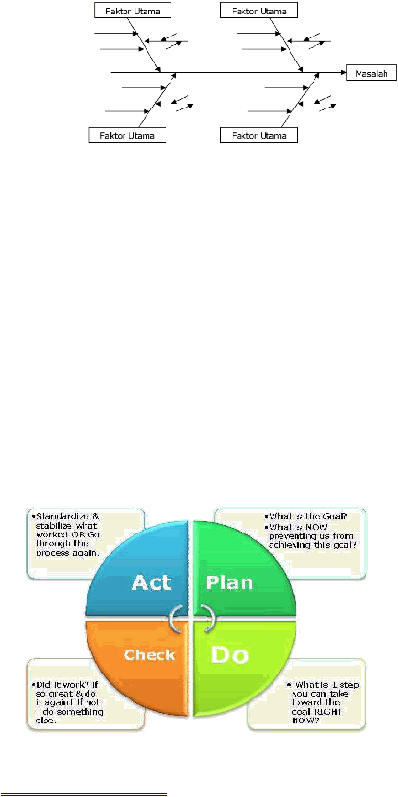

Diagram Sebab-Akibat(Cause and Effect Diagram)

Diagram sebab-akibat atausering disebut sebagaiDiagram tulan g

ikan(fishbone diagram) karena bentuknya seperti kerangka ik anatau diagram

Ishikawa (Ishikawa’s diagram) karena pertama kali diperkenalkan oleh Prof.

Kaoru Ishikawa dari Universitas Tokyo pada tah un 1953 (Gazperz, 2003, P.58-

60).

Diagram sebab akibat dapat dipergunakan untuk hal-hal sebagai berikut:

a. Menyimpulkan sebab-sebab variasi dalam proses.

b. Mengidentifikasi kategori dan subkategori sebab-sebab yang mempengaruhi

suatu karakteristik kualitas tertentu.

c.

Memberikanpetunjukmengenaimacam-macam data yang dibutuhkan.

Suatu tindakan dan langkah improvementakan lebih mudah dilakukan jika

masalah dan akar penyebab masalah sudah ditemukan. Manfaat fishbone

diagram ini dapat menolong kita untuk menemukan akar permasalahan secara

user friendly, tools yang user friendly disukai orang-orang manufaktur dimana

proses disana terkenal memiliki ban yak ragam variabel yan g berpotensi

men yebabkan permasalahan (Purba, 2008, para. 1-6).

Menurut Wignjosoebroto (2003, p.268), ada lima faktor penyebab utama

terjadinya penyimpangan kualitas hasil kerja, yaitu:

1. Manusia

2. Metode kerja

3. Mesin atau peralatan kerja lainnya

4. Bahan baku

5. Lingkungan kerja

|

Sumber: Gasperz, 2003, p.60

Gambar 2.2 Diagram Sebab-Akibat

•

PDCA (Plan-Do-Check-Act Cycle)

Teknik PDCA adalah sebuah metode manajemen empat langkah iterative

yang digunakan pada proses produksi untuk control dan peningkatan

berkelanjutan dari proses dan produk.

Plan : Mengidentifikasi dan menganalisis masalah.

Do : Mengembangkan dan menguji solusi yang berpotensi.

Check : Mengukur seberapa efektif p engujian solusi sebelumnya dan

menganalisis apakah langkah tersebut dapat ditingkatkan.

Act : Mengimplementasikan solusi yang telah ditingkatkan secara

men yeluruh.

Teknik ini merupakan sebuah siklus yand di populerkan oleh W. Edwards

Deming.

Sumber:www.create-learning.com

Gambar 1.3 PDCA Cycle

|

|

2.4 Ergonomi

Ergonomi adalah merupakan suatu caban g ilmu yang mempelajari sifat

kemampuan dan keterbatasan manusia (Sutalaksana, 2006).

Maksud dan tujuan dari displin ilmu ergonomi adalah mendapatkan suatu

pengetahuan yang utuh tentang permasalah an-permasalahan iteraksi manusia

teknologi dan produk-produknya sehingga dimungkinkan adan ya suatu

rancangan system manusia-mesin (teknologi) yang optimal.Human Engineering

atau sering juga disebut sebagai ergonomi di definisikan sebagai perancangan

“Man Machine Interface”, sehingga pekerja dan mesin atau produk lainnya bias

berfungsi lebih efektif dan efisien sebagai system manusia-mesin yang terpadu

(Wignjosoebroto, 2003).

2.5 Ekonomi Teknik

Analisa ekonomi teknik adalah beberap a metode yang digunakan unuk

menganalisis alternatif-alternatif yang harus dipilih secara sistematis sesuai

dengan kondisi tertentu.Pengertian dasar ekonomi yang banyak digunakan yaitu

cash flow, time value of money, ekuivalensi, suku bunga majemuk, suku bunga

nominal dan efektif. Dengan men ggunakan metode-metode nilai mata uan g

sekarang (present worth), biaya tahunan atau periode (annual cost), suku bunga

investasi (rate of return), benefit cost ratio, penyusutan, dan pajak pendapatan.

Penerapan teori keputusan dalam ekonomi teknik tentunya sudah berkembang,

bertujuan untuk mendapatkan hasil analisis yang lebih aku rat dengan resiko

tertentu.(Har yono, 1990).Tahapan analisis ekonomi teknik:

•

Definisikan

masalah dan tujuann ya

•

Mengumpulkan informasi yan g relevan terkait kasus yang sedang

dipelajari

•

Memunculkan aleternatif-alternatif

•

Mengevaluasi alternatif tersebut

•

Menentukan alternatif terbaik dengan beberapa kriteria

•

Menerapkan dan memantau hasil kerjanya

Dalam beberapa situasi ekonomi, biaya dari suatu alternatif merupakan

fungsi dari suatu variabel. Apabila dua atau lebih alternatif merupakan fungsi

dari suatu variabel yang sama, kemudian ingin ditentukan nilai dari variabel

tersebut sed emikian hin gga biaya keduanya sama, maka nilai dari variabel yan g

didapat disebut sebagai titik (break-even point).

|