|

BAB 2

LANDASAN TEORI

2.1 Lean Definition

Lean Manufacturing adalah sistem yang membantu mengidentifikasi

dan mengeliminasi dari pemborosan, meningkatkan kualitas, dan mengurangi

waktu produksi dan biaya. Sistem ini juga membuat perusahaan lebih

fleksibel dan lebih responsif dalam mengurangi pemborosan. (Wilson, 2010,

p. 9, 22, 25-26)

Menurut Ohno ada tujuh tipe prinsip pemborosan, yakni:

1. Overproduction: Ini adalah sumber utama dari keenam jenis pemborosan

lainnya. Overproduction disebabkan karena barang yang kita produksi

tidak terjual bisa disebabkan karena produk tersebut defect atau kita

terlalu cepat melakukan produksi dari waktu yang telah ditentukan.

2. Waiting: ini disebabkan karena pekerja tidak melakukan pekerjaannya

karena suatu alasan. Bisa terjadi dalam bentuk short-term waiting

disebabkan karena pekerja menganggur karena ketidakseimbangan lini,

atau long-term waiting karena kehabisan stok baran g atau kerusakan

mesin.

3. Transportation: Ini terjadi ketika produk yang diantarkan ke konsumen

tidak efisien.

4. Overprocessing: Ini adalah proses yang dilakukan berlebihan yang tidak

diminta oleh konsumen. Melakukan proses yang tidak efisien juga

termasuk dalam Overprocessing.

5. Movement: ini adalah gerakan yang tidak diperlukan oleh orang-orang,

seperti orang dan mesin berjalan-jalan untuk mencari material atau alat.

Ini biasa dian ggap sebagai pemborosan karena melakukan aktivitas yang

tidak penting karena melakukan pekerjaan yang tidak perlu.

6. Inventory: Terjadi karen a inventori tidak terjual langsung dan disimpan di

dalam gudang.

7. Making Defective: Pemborosan ini biasa disebut dengan scrap. Making

Defective Parts membuat tambahan waktu, usaha, dan energi menjadi

terbuang sia-sia.

Dengan menerapkan Lean Manufacturing manfaat untuk perusahaan

adalah berkur angnya defect, investasi, berkurangnya material yang

digunakan, berkurangnya penyimpanan, ruang, dan berkurangnya manusia

dalam proses produksi.

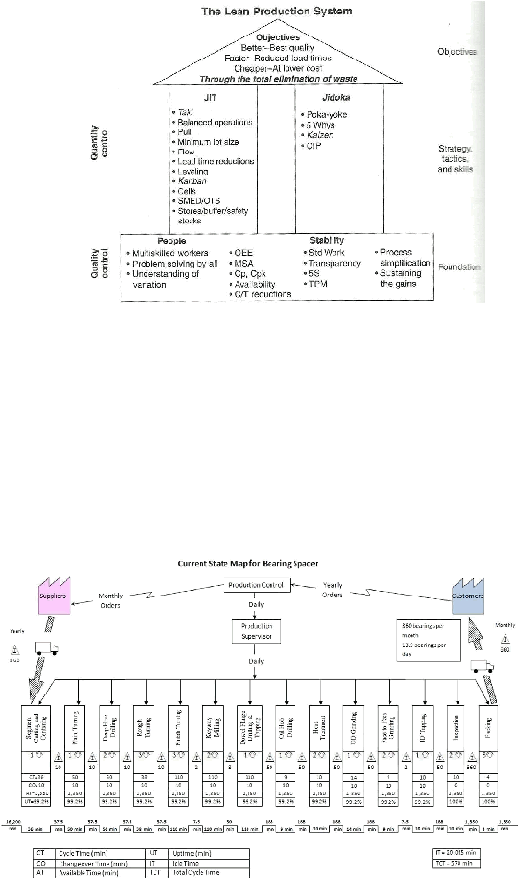

2.2 A House of Lean

Figur House of Lean adalah alat yang bagus untuk deskripsi grafis

tentang inisiatif Lean kepada semua kar yawan di perusahaan. Alat ini bisa

menunjukkan bagaimana berbagai macam topik yang didiskusikan di dalam

Lean Manufacturing berinteraksi satu sama lain. (Wilson, 2010, p. 299)

|

6

Gambar 2.1 House of Lean (Wilson, 2010, p. 300)

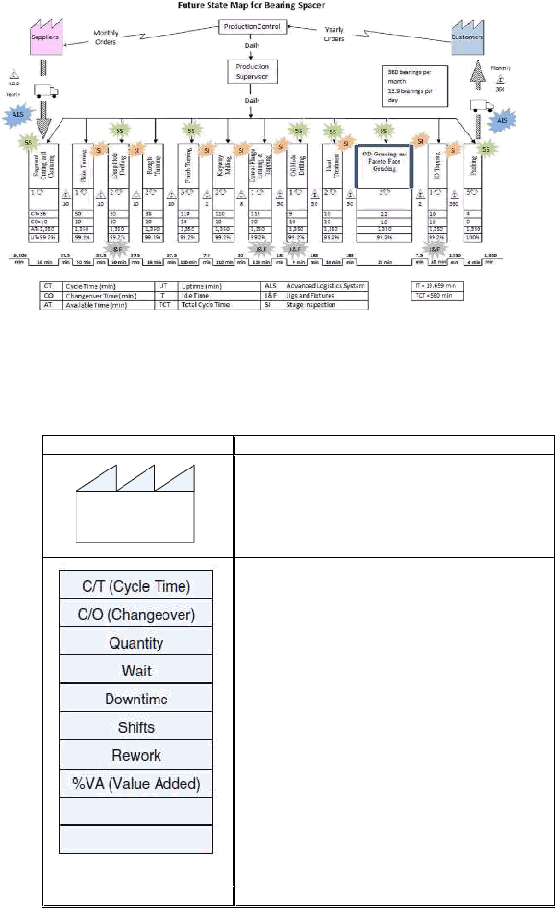

2.3 VSM

Value Stream Mapping (VSM) adalah teknik yang dikembangkan

oleh Toyota dan lalu dipopulerkan oleh buku, Learning to see (The Lean

Entreprise Institute, 1998), oleh Rother dan Shook. VSM digunakan untuk

menemukan pemborosan dalam produk. Ketika teridentifikasi pabrik bisa

langsung mengeliminasi pemborosan tersebut.

Kunci keuntungan membuat value stream mapping adalah fokus

kepada seluruh value stream untuk menemukan sistem pemborosan dan

mengoptimalkan beberapa situasi lokal pada biaya dari keseluruhan value

stream. (Wilson, 2010, pp. 128-129)

Gambar 2.2 Contoh current state VSM (Vinodh, M., & K.R ., 2013, p. 133)

|

7

Gambar 2.3 Contoh future state VSM (Vinodh, M., & K.R., 2013, p. 134)

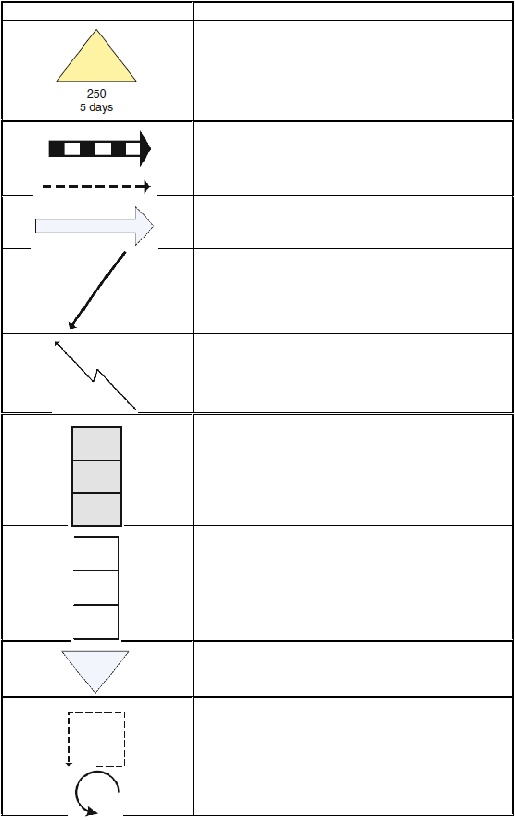

Menurut Andrea Chiarini terdapat beberapa lambang yang digunakan

dalam pembuatan VSM ialah:

Tabel 2.1 Lambang-lambang Dalam VSM (Chiarini, 2013, pp. 36-42)

Gambar

Keterangan

Lambang ini digunakan untuk menandakan

pabrik, supplier, dan pelanggan.

Gambar ini merupakan k olom data, dimana

didalamnya terdapat info rmasi mengenai nama

proses, waktu siklus, waktu changeover (setup

time atau waktu pergantian), jumlah shift, serta

data-data lainnya yang diperlukan untuk dapat

melihat spesifikasi proses tersebut.

|

8

Tabel 2.1 Lambang-lamb ang Dalam VSM (Chiarini, 2013, pp. 36-42)

(lanjutan)

Gambar

Keterangan

Gambar ini melambangkan sebuah pen umpuk-

an antar a satu proses ke proses lainnya.

Terkadang dapat diekpresikan sebagai WIP

atau waktu.

Panah bergaris yan g lebih besar melamb angkan

alur material secara “push” dari proses satu ke

proses lainnya, sedan gkan panah bergaris yang

lebih tipis melambangkan alur secara “pull”.

Panah ini melambangkan adanya proses

shipping

Lambang ini menunjukkan alur informasi antar

proses. Alur informasi ini dapat secara informal

atau formal

Sama halnya dengan lambang sebelumnya,

namun informasi ini lebih mengarah k epada

komunikasi secara elektronik (via-email,

internet, dsb.)

Lambang ini melambangkan safety stock

Lamban g ini disebut “supermarket”, yakni

sebuah WIP khusus yang terkadang diperlukan

ketika aliran tidak dap at memenuhi kebutuhan

pada proses selanjutnya yang jauh lebih cepat

prosesn ya. Biasan ya supermarket ini

dikombinasikan dengan sistem kanban.

Simbol ini melambangkan kanban yang artinya

mengorganisir produksi kembali dari proses

sebelumn ya.

Gambar ini melambangkan adan ya proses

penarikan proses ulang berdasarkan permintaan

pelanggan dari supermarket.

|

9

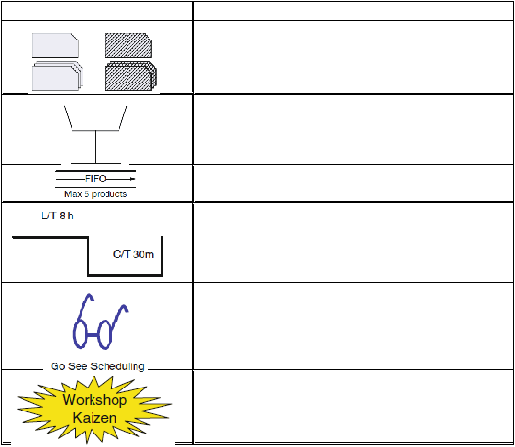

Tabel 2.1 Lambang-lambang Dalam VSM (Chiarini, 2013, pp. 36-42)

(lanjutan)

Gambar

Keterangan

Lambang ini merupakan kartu kanban baik

satuan maupun per lot, dimana kartu putih

tersebut melambangkan produksi dan yang

bergaris ialah penarikan

Kanban Rack

Lamb ang alur an proses first-in-first-out (FIFO)

dari proses satu ke proses selanjutnya

Lambang ini menunjukkan segmentasi waktu,

dimana terdapat 2 segmentasi waktu, yakni

lead time dan waktu siklus proses

Lamb ang ini merupak an lambang peringatan

akan perencanaan yang tidak sesuai antar

proses dan WIP

Lamb ang ini melamban gkan adan ya project

perbaikan antar proses maupun proses yang ada

2.4 5S di Perusahaan.

5 S adalah teknik yang dikembangkan di Jepang yang bertujuan untuk

membersihkan penghalang dan limbah dalam pekerjaan, yang melibatkan

pengeleminasian pergerakan manusia yang tidak perlu dengan memindahkan

barang dan waktu yang terbuang karena mencari baran g atau material.

Berikut adalah penjelasan singkat mengenai 5S:

1. Sort atau Seiri. Memindahkan dan merapikan barang yang jaran g

digunakan.

2. Straighten atau Seiton. Mengatur dan melabel tempat-tempat di stasiun

kerja serta menata barang yang bergun a agar mudah dicari dan aman.

3. Shine atau Seiso. Pembersihan barang yang telah ditata dengan rapi agar

tidak kotor, termasuk tempat kerja dan lingkungan serta mesin.

4. Standarize atau Seiketsu. Penjagaan lingkungan kerja yan g sudah rapi

dan bersih menjadi suatu standar kerja.

5. Sustain atau Shitsuke. Penyadaran akan etika kerja.

(Liker & Meier, 2006, p. 64-65)

Di dalam perusahaan 5S berguna untuk meningkatkan kinerja di

tempat kerja yang membantu kontrol visual operator serta mendukun g

implementasi Lean Manufacturing.

2.5 Takt Time

Takt adalah rata-rata dimana konsumen akan mengambil produk,

ketika pabrik memproduksi barang itu. Kun ci pemborosan itu sendiri

|

10

mengup ayakan konsep untuk menghindari pemb orosan dari overproduction,

pemborosan yang terbesar dari semua jenis pemborosan. (Wilson, 2010)

Rumus Takt time:

Takt time =

2.6 SPC (Statistical Process Control)

SPC adalah metode dalam pemecahan masalah yang berguna dalam

mencapai stabilitas proses dan meningkatkan kemampuan melalui

penguran gan variabilitas. (Montgomery, 2009, p. 199) Menurutn ya terdapat

tujuh alat utama dalam SPC ini, yaitu histogram, check sheet, Pareto

diagram, cause-and-effect diagram, defect concentration diagram, scatter

diagram, dan control chart (X & R chart, CP, dan CPK).

2.6.1 CTQ

Teknik pengendalian kualitas setiap produk memiliki paremeter-

parameter yang dideskripsikan sebagai kualitas oleh konsumen. Parameter

tersebut adalah karakteristik kualitas yang disebut juga karakteristik critical

to quality (CTQ). CTQ terdiri dari beberapa tipe yaitu:

•

Fisik: panjang, berat, voltase, vikositas.

•

Sensor: rasa, penampilan, warna.

•

Orientasi waktu: reliabilitas, durabilitas, mudah diperbaiki.

Tim pengendalian kualitas berfokus pada CTQ untuk mengura

gi variasi

seperti waktu siklus, produk gagal, biaya, dan aktifitas yan

tidak

memberikan nilai tambah (Montgomery, 2009, p. 8, 55)

2.6.2 Check Sheet

Check Sheet merupakan salah satu dari 7 alat penyelesaian masalah

yan g banyak digunakan oleh seluruh perusahaan di dunia. Check Sheet juga

digunakan untuk mencari kesempatan untuk melakukan perbaikan dan ju ga

mengurangi variabilitas dan pemborosan. Di awal perbaikan proses, data

historis sangat penting untuk dikumpulkan karena sabagai dasar investigasi.

Untuk itulah digunakan Check Sheet untuk mencatat pengukuran nya.

Pencatatan di Check Sheet merupakan langkah yang umum di aktifitas

penguku ran dalam perb aikan proses. (Montgomery, 2009, p. 199-200)

|

11

Gambar 2.4 Check sheet (Montgomery, 2009, p. 200)

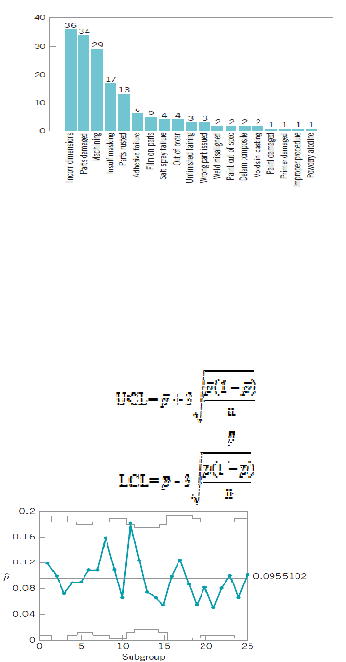

2.6.3 Pareto Chart

Diagram Pareto adalah suatu diagram yang menggambarkan

klasifikasi data den gan menunjukan seran gk aian seri diagram batang.

Diagram diatur mulai dari yang tertinggi sampai terendah. Hal tersebut dapat

membantu menemukan permasalahan dengan mudah yang kemudian akan

diselesaikan (Ariani, 2004,p.19).

Prinsip dari diagram p areto aturan 80/20 yan g artinya 100% masalah

yang ada, cukup dengan memfokuskan 80% yang ada, sedangkan 20%

sisanya dibiarkan saja. 80% tersebut merupak an masalah besar yang dihadapi,

sedangkan 20% sisanya merupak an masalah-masalah kecil yang timbul.

(Schubert, 2008, p.27).

Gambar 2.5 Pareto diagram (Montgomer y, 2009, p. 201)

2.6.4 Peta Kendali Fraction Nonconforming (NP Chart)

Fraksi ketidaksesuaian merupakan salah satu control chart dengan

variabel atribut pada SPC dengan memperhitungkan rasio seju mlah

ketidaksesuaian benda dalam sebuah populasi dari jumlah keseluruhan

populasi (Montgomery, 2009).

Rumus yang digunakan untuk Np chart adalah:

Center Line =

Gambar 2.6 Diagram Np chart (Montgomer y, 200 9, p. 303)

|

12

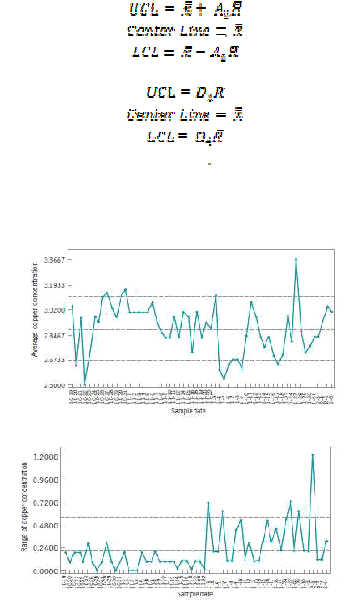

2.6.5 Peta Kontrol X & R Chart

Saat menganalisa karakteristik kualitas terutama variabel, nilai rata-

rata/mean dari karakteristik kualitas dan variabilitasnya harus terus dimonitor.

Kontrol dari rata-rata proses tersebut biasanya dilakukan dengan

menggunakan peta kontrol x. Peta kontrol untuk jarak data disebut R chart

(Montgomery, 2009, p. 227-229)

Rumus yang digunakan u ntuk X Chart adalah:

Rumus yang digunakan u ntuk R Chart adalah:

Manfaat penggunaan peta kontrol untuk perusahaan adalah untuk

menentukan apakah su atu proses berada dalam pengendalian batas statistikal,

memantau proses terus-menerus sep anjan g waktu agar proses tetap stabil dan

hanya mengandung variasi penyebab umum, serta menentukan kemampuan

proses.

Gambar 2.7 Diagram X dan R chart (Montgomer y, 2009, p. 210)

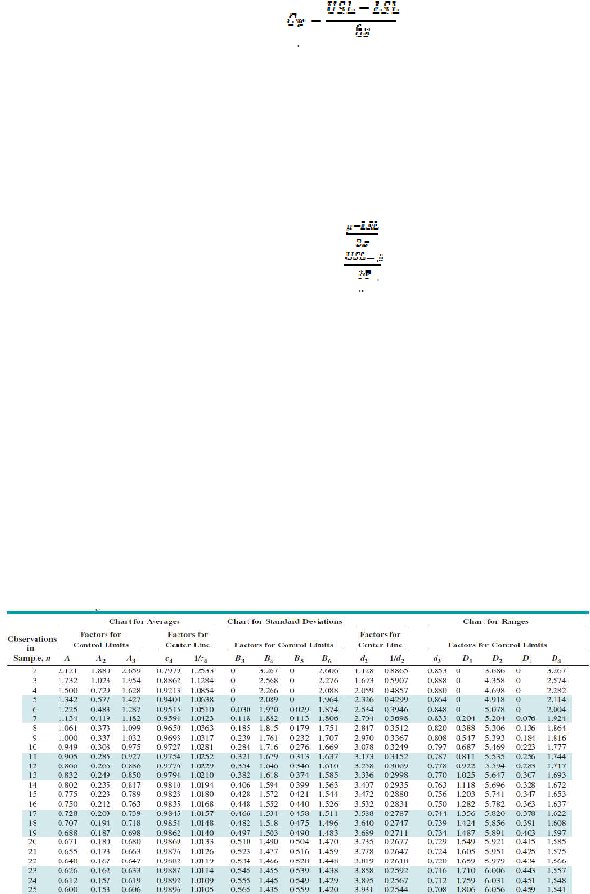

2.6.6 Proses kapabilitas

Kapabilitas proses adalah kemampuan dari proses dalam

menghasilkan produk yang memenuhi spesifikasi. Jika proses memiliki

kapabilitas yan g baik maka proses akan menghasilkan produk yang berada

dalam batas-batas spesifikasi Sebalikn ya jika kapabilitas proses buruk, maka

proses tersebut akan mengh asilkan banyak produk di luar batas-batas

|

13

spesifikasi sehingga menimbulkan kerugian. Kapabilitas Proses (C p) yang

menggunakan spesifikasi dua sisi dihitung menggunakan formula berikut:

Dimana: Cp = Indeks Kapabilitas Proses (Process Capability Index)

USL = Batas Spesifikasi Atas (Upper Specification Limit)

LSL = Batas Spesifikasi Bawah (Lower Specification Limit)

6s = Enam Simpangan Bak u.

Biasanya indeks kapabilitas proses (Cp) dipergunak an bersamaan

dengan indeks performansi (performance index) atau Cpk disebut juga

spesifikasi satu sisi, yang merefleksikan kedekatan nilai rata-rata dari proses

sekarang terhadap salah satu batas spesifikasi atas (USL) atau batas

spesifikasi bawah (LCL). Indeks performa ini berdasarkan pada formula:

Cpk = min (CPL,CPU)

Cpl =

Cpu =

µ

= Batas Tengah Spesifikasi.

Besaran nilai Cp, Cpl, & C pu dibandingkan dengan kriteria sebagai berikut:

1. Jika Cp, Cpl, & Cpu > 1,33, maka proses dianggap mampu

memenuhi spesifikasi.

2. Jika Cp, Cpl, & Cpu = 1,00 – 1,33, berarti proses dianggap

mampu namun perlu pengendalian ketat jika rasionya mendekati

1,00.

3. Jika C p, Cpl, & Cpu < 1,00 maka proses dianggap tidak

mampu.

Angka-angka Cp = 1,0 dan Cp = 1,33 adalah berdasarkan referensi

kualitas 3 sigma & defective ppm (part per million), misalnya angka Cp = 1 ,0

adalah sama dengan kemampuan proses pada tingkat 3 sigma atau 2700 ppm

dalam spesifikasi dua sisi (Cp), angka Cp = 1,3 adalah sama dengan

kemampuan proses dengan tingkat 4 sigma atau 48 ppm d alam spesifikasi

satu sisi (Cpk). (Montgomery, 2009, p. 351-355)

2.6.7 Tabel Factors for C onstructing Variables Control C harts

Tabel 2.2 Factors for Constructing Variables C ontrol Charts

|

14

2.7 Time Motion Study

Istilah Time and Motio n Study mengacu pada cabang pengetahuan

yang luas yang berhubungan dengan penentuan sistematis metode kerja lebih

baik, dengan penentuan waktu yang dibutuhkan untuk penggunaan manusia

atau mesin melakukan

kerja dengan metode yang ditetapkan, dan dengan

pengembangan bahan yang dibutuhkan untuk membuat penggunaan praktis

dari data. Time and Motion Study memiliki tujuan untuk menghilangkan

pekerjaan yang tidak diperlukan, metode desain dan prosedur yang paling

efektif, yang memerlukan sedikit usaha, dan sesuai dengan individu yang

menggun akannya. Selain itu, ia menyediakan sebuah metode untuk mengukur

kinerja atau untuk menentukan indeks produksi indeks untuk kerja individu

atau kelompok, masing-masing bagian, atau seluruh pabrik. (Bon & Daim,

2010)

2.7.1 Waktu Normal

Waktu siklus merupakan waktu yang dibutuhkan oleh operator untuk

menyelesaikan sebuah produk, dengan kata lain waktu siklus adalah waktu

penyelesaian satu satu an produksi sejak bahan baku mulai diproses di tempat

kerja yang bersan gkutan (Wignjosoebroto, 2003, p. 200).

Waktu normal = Waktu Siklus x

2.7.2 Tabel Westinghouse Performance Rating

Tabel 2.3 The Westinghouse Rating System (Salv endy, 2001)

Skill ratings

Effort ratings Environmental condition ratings

+0.15 A1 Superskill +0.13 A1 Excessive +0.06 A Ideal

+0.13 A2 Superskill +0.12 A2 Excessive +0.04 B Excellent

+0.11 B1 Excellent +0.10 B1 Excellent +0.02 C Good

+0.08 B2 Excellent +0.08 B2 Excellent 0.00 D Average

+0.06 C1 Good +0.05 C1 Good -0.03 E Fair

+0.03 C2 Good +0.02 C2 Good -0.07 F Poor

0.00 D Average 0.00 D Average Consistency ratings

-0.05 E1 Fair -0.04 E1 Fair +0.04 A Perfect

-0.10 E2 Fair -0.08 E2 Fair +0.03 B Excellent

-0.16 F1 Poor -0.12 F1 Poor +0.01 C Good

-0.22 F2 Poor -0.17 F2 Poor 0.00 D Average

-0.02 E Fair

-0.04 F Poor

2.7.3 Waktu Standard

Waktu standard merupakan waktu yang telah dibakukan yang

digunak an sebagai acuan untuk operator dapat bekerja secara wajar (tidak

terlalu cepat dan tidak terlalu lambat) dalam sistem kerja terbaik. Penentuan

waktu baku ini dilakukan dengan mempertimbangkan nilai kelonggaran

terhadap hal-hal yang tidak dapat dihindari sewaktu operator melakukan

pekerjaann ya (Wignjosoebroto, 2003, pp. 202-203). Berikut ini adalah rumus

perhitungan waktu stand ard:

Waktu Standard = Waktu Normal x (100% + %Kelonggaran)

|