|

BAB 2

LANDASAN TEORI

2.1 Manajemen Operasional

2.1.1 Pengertian Manajemen Operasional

Definisi dasar dari Manajemen Operasional (Stevenson, 2010) yaitu

sebuah ilmu manajemen atau pengendalian dari sebuah sistem atau proses

yang menciptakan sebuah produk atau menyediakan sebuah bentuk jasa.

2.1.2 Tujuan Manajemen Operasional

Tujuan dan fungsi dari pengaplikasian ilmu Manajemen Operasi

berdasarkan buku Operation Management (Heizer & Render, 2009), yaitu

adalah:

1. Pemasaran yang menghasilkan permintaan, paling tidak,

menerima pemesanan untuk sebuah barang dan jasa (tidak akan

ada aktivitas jika tidak ada penjualan)

2. Produksi/operasi yang menghasilkan produk

3. Keuangan atau akuntansi yang mengawasi sehat tidaknya sebuah

organisasi, membayar tagihan, dan mengumpulkan uang

2.1.3 Pentingnya Manajemen Operasi

Berikut adalah beberapa sebab mengapa mempelajari ilmu

Manajemen Operasi menjadi penting mengacu kepada buku Operation

Management (Stevenson, 2010) yaitu dikarenakan semua aspek dalam bisnis

mempengaruhi atau dipengaruhi oleh operasional. Ilmu Manajemen Operasi

juga dap at membantu seseorang memiliki pemahaman yang lebih baik dan

mendalam atas pentingnya berkolaborasi dan hub ungan kerjasama antara satu

instansi dengan yang lain atau hubungan kerjasama antar Negara, karena

setiap sukses atau gagalnya sebuah perusah aan atau negara dipen garuhi oleh

pengaruh faktor internal dan eksternal yang saling berhubungan.

2.1.4 Manajemen Operasi dan Penga mbilan Keputusan

Berdasarkan buku Operation Management (Stevenson, 2010) peran

utama dari Manajemen Operasi ad alah pada p ara peren cana dan pen gambil

|

|

keputusan. Dalam kapasitas ini, manajer operasional memiliki pengaruh

dalam pencapaian tujuan organisasi dan penetapan tujuan yang hendak

dicapai.

Beberap a komponen utama yang digunakan dalam proses

pengambilan keputusan tersebut menggunakan ilmu Manajemen Operasi

antara lain adalah:

1. Model. Sebuah abstraksi realita yang disederhanakan sebagai

representasi dari sesuatu

2. Pendekatan kuantitatif. Sebuah aktivitas yang bertujuan untuk

menyelesaikan suatu masalah dengan perhitungan numerik secara

matematis untuk mendapatkan solusi yang optimal.

3. Matriks kinerja. Sebuah sistem perhitungan yan g digunak an untuk

mengukur tingkat kualitas kinerja yang dilakukan, selain kinerja

matriks juga dapat digunakan untuk pengukuran produktifitas,

fleksibilitas, asset, akurasi peramalan, dan lainnya.

4. Analisa Pertukaran. Sebuah analisa yang seringk ali dihadapi oleh

pengambil keputusan dalam mengambil kebijakan, seringk ali

suatu keadaan dapat dicapai dengan mengorbankan sesuatu yan g

lain sebagai pertukarannya.

5. Pendekatan sistem. Pengertian dari sistem sendiri adalah

serangkaian dari bagian-bagian yang saling terkait dan harus

mampu bekerja bersama. Ini berarti pendekatan sistem adalah

pendekatan yang fokus kepada hubungan internal antara sub-

sistem yan g membentuk sebuah sistem dalam or ganisasi

2.2 Pera malan

2.2.1 Def inisi Peramalan

Definisi dari peramalan (forecasting) adalah seni dan ilmu untuk

memperkirak an kejadian di masa depan. Hal tersebut dapat dilakukan dengan

menggunakan data historis dan proses kalkulasi untuk memprediksikan

sebuah proyeksi atas kejadian di masa datang. Cara lain yang dapat ditempuh

adalah dengan intuisi subjektif atau dengan model matematis yang disusun

oleh pihak manajemen. (Heizer & Render, 2009)

|

|

Definisi lain dari peramalan (Stevenson, 2010), adalah pern yataan

atas suatu nilai di masa depan dari variable permintaan. Oleh karena itu,

peramalan adalah

men genai prediksi di masa depan, semakin baik sebuah

prediksi maka akan semakin baik pula keputusan yang diambil.

Dari beberapa definisi di atas dapat disimpulkan bahwa pengertian

dari peramalan (forecasting) adalah sebuah alat yan g digunakan oleh pihak

manajemen untuk dapat memperkirakan suatu nilai di masa depan yang

berguna sebagai dasar pengambilan keputusan dan persiapan di masa

sekarang dengan dasar dari data historis yang telah dimiliki sebelumnya.

2.2.2 Pendekatan Dalam Peramalan (Forecasting)

Menurut teori manajemen operasi (Stevenson, 2010), dalam

melakukan aktivitas peramalan terdapat beberapa pendekatan b erikut:

1. Peramalan Penilaian (Judgemental), yaitu pendekatan peramalan

dengan analisa subjektif yang didapatkan dari berbagai sumber

sebagai dasar pertimbangan, pengamatan ini memberikan

wawasan baru yang sebelumn ya tidak diketahui. Sumber

informasi tersebut dapat berupa panel para ahli, keterangan pihak

staf, serta survey konsumen.

2. Peramalan Model Asosiatif (Associative Model), pada pendekatan

ini dilakukan peramalan dengan memberikan penjabaran atas

variabel yang berpengaruh terhadap permintaan barang di masa

depan. Sebagai contoh, suatu permintaan atas produk mobil

dipengaruhi oleh harga dan konsumsi bahan bakarnya.

3. Peramalan Urutan Waktu (Time-Series), yaitu teknik peramalan

dengan memproyeksikan pola di masa depan berdasarkan atas

observasi di masa sekarang.

2.2.3 Jenis Peramalan

Penggolongan peramalan berdasarkan jenisnya (Heizer & Rend er,

2009) dibagi menjadi sebagai berikut:

1. Peramalan Ekonomi (Economic Forecast) merupakan jenis

peramalan d engan memprediksi tingkat inflasi, tingkat persediaan

uang dan beberapa indikator ekonomi lainnya yang bermanfaat

untuk perencanaan keuangan.

|

|

2. Peramalan Teknologi (Technological Forecast) yaitu teknik

peramalan dengan memp erhatikan tingkat kemajuan teknolo gi, hal

ini dilakukan untuk memprediksi kebutuhan peralatan serta

fasilitas produksi teknologi yan g terbaru.

3. Peramalan permintaan (Demand Forecast) yaitu teknik yang

memberikan proyeksi atas tingkat permintaan produk perusahaan.

Pengamatan dilakukan berdasarkan tingkat penjualan yang

berpengaruh terhadap penentuan kapasitas produksi, infrastruktur,

serta faktor produksi lainnya.

2.2.4 Metode Peramalan (Forecasting)

Melakukan aktivitas per amalan perlu didasari dengan metode yan g

tepat dan terstand arisasi, hal ini dilakukan untuk dapat memberikan proyeksi

masa depan yang jelas dan dapat dipertanggung jawabkan dasar

pemikirannya. Dengan dasar pemikiran atas proyeksi peramalan yang jelas,

pihak manajemen dapat menggunakan dasar pemikiran tersebut sebagai dasar

pengambilan keputusan yang berguna untuk mengantisipasi skenario kejadian

di masa depan.

2.2.4.1 Metode Peramalan Kuantitatif

Merupakan metode peramalan dengan men ggun akan model

matematis dan kalkulasi berdasarkan atas data historis numerik yang

telah dimiliki untuk memberikan proyeksi di masa depan. Beberapa

metode tersebut antara lain adalah:

1. Moving Average

Menurut Heizer dan Render yan g diterjemahkan oleh

Sungkono, C. (Heizer & Render, 2009) adalah suatu

metode peramalan yang menggunakan n rata-rata periode

terakhir data untuk meramalkan periode berikutnya. Rata-

rata bergerak diasumsikan bahwa permintaan pasar akan

stabil sepanjan g masa yang akan diramalkan.

Y = permintaaan dalam periode sebelumnnya

n

Keterangan:

Y = peramalan permintaan periode berikutnya

|

n = jumlah periode dalam rata-rata bergerak.

2. Weighted Moving Average

Pembobotan rata-rata bergerak mirip dengan rata-rata

bergerak, yang membedakan adalah penempatan bobot.

Saat terdapat tren atau pola yang terdeteksi, bo bot dapat

digunakan untuk menempatkan penekanan yang lebih pada

nilai terkini. Praktik ini membuat teknik peramalan lebih

tanggap

terhadap p erubahan karena periode yang lebih

dekat mendapatkan bobot yang lebih berat. Oleh karena

itu, pemutusan bobot yang digunakan membutuhkan

pengalaman.

Rumus pembobotan rata-rata bergerak (Stevenson, 2010)

adalah:

Ft = wt (At) + wt-1 (At-1) + … + wt -n(At-n)

Keterangan:

wt = bobot untuk periode t,

wt-1 = bobot untuk periode t – 1, dan seterusnya,

At = permintaan aktual pada periode t,

At-1 = permintaan aktual pada periode t – 1, dan

seterusnya

3. Additive Seasonal

Penulis menggunakan 2 jenis additive decomposition, yaitu

dengan dasar penghalusan (basis for smoothing) (Jacobs,

Chase, & Aquilano, 2009)

Average for all data

CTD MA = = y

x

Difference = Demand – CTD MA

Seasonal = Ratio quarter ke –

i

n

|

Smoothed = Demand – Seasonal

Y unadjusted = a + bx

Y adjusted = Y unadjusted x Seasonal

Keterangan:

CTD MA = Centered Moving Average

yunadjusted = peramalan yan g tidak d isesuaikan

yadjusted = peramalan yan g disesu aikan

Centered Moving Average

CTD MA = yt-1 + yt + yt+1

3

Difference = Demand – CTD MA

Seasonal = Ratio quarter ke – i

n

Smoothed = Demand – Seasonal

Y unadjusted = a + bx

Y adjusted = Y unadjusted x Seasonal

Keterangan:

CTD MA = Centered Moving Average

yunadjusted = peramalan yan g tidak d isesuaikan

yadjusted = peramalan yan g disesu aikan

4. Multiplicative Seasonal

Penulis menggunakan 2 jenis multiplicative

decomposition, yaitu dengan dasar penghalusan (basis for

smoothing) (Jacobs, Chase, & Aquilano, 2009)

|

Average for all data

CMA = y

x

Ratio = Demand

CMA

Seasonal = Ratio quarter ke – i

n

Smoothed = Demand

Seasonal

Y unadjusted = a + bx

Y adjusted = Y unadjusted x Seasonal

Keterangan:

CMA = Centered Moving Average

yunadjusted = peramalan yang tidak disesuaikan

yadjusted = peramalan yan g disesuaikan

Centered Moving Average

CMA = yt-1 + yt + yt+1

3

Ratio = Demand

CMA

Seasonal = Ratio quarter ke – i

n

Smoothed = Demand

Seasonal

|

Y unadjusted = a + bx

Y adjusted = Y unadjusted x Seasonal

Keterangan:

CMA = Centered Moving Average

yunadjusted = peramalan yan g tidak d isesuaikan

yadjusted = peramalan yan g disesu aikan

2.2.5 Mengukur Kesalahan Peramalan

Terdap at beberapa cara sebagai alternatif untuk mengukur tingkat

kesalahan dari suatu metode per amalan yan g telah dilakukan, antara lain

adalah:

-

Mean Squared Error (MSE)

Merupakan nilai tengah kesalahan dalam kuadrat dengan rumus

|

peramalan

kesalahan

|

2

=

MSE

n

-

Mean Absolute Deviation (MAD)

Merupakan nilai absolut rata-rata dari deviasi peramalan, dihitung

dengan rumus

|

peramalan

-

aktual

|

MAD

=

n

Tiga metode tersebut adalah merupakan teknik pengukuran tingkat

kesalahan yang didapatkan dari suatu aktivitas peramalan, tiga metode

tersebut dapat diaplikasikan terhadap berbagai metode peramalan yang

dilakukan. Semakin kecil nilai MAD dan MSE maka semakin per hitungan

peramalan yang dilakukan semakin mendekati terhadap kecenderungan pola

data historis.

Selain tiga metode perhitungan keakuratan tersebut, terdapat satu

metode yang dapat berfungsi sebagai validasi dari sebuah aktifitas peramalan,

yaitu adalah metode Tracking Signal. Pada metode ini dilakukan perhitungan

|

untuk dapat mengetahui simpangan dari tingkat peramalan yang dilakukan

baik batas positif maupun negative dengan batasan sebesar ±4.

Cara untuk memantau dan mengendalikan peramalan adalah dengan

menggunakan sin yal penelusuran. Menurut Operational Management.

(Heizer & Render, 2009) sinyal penelusuran (tracking signal) ad alah suatu

pengukuran seberapa jauh peramalan d apat memperkirakan nilai-nilai aktual.

Sinyal penelusuran dapat dihitung berd asarkan p embagian dari running sum

of the forecast errors (RSFE) dengan mean absolute deviation (MAD), secara

matematis seperti berikut:

(Permintaan aktu al per iode i - Permintaan peramalan periode i)

MAD

Sinyal penelusuran yang bernilai positif menandakan permintaan lebih

besar dari hasil peramalan. Sinyal negatif berarti permintaan lebih sedikit dari

peramalan. Sinyal penelusuran yan g bagus adalah yang memiliki RSFE

rendah. Satu MAD senilai dengan ± 0,8 standar deviasi, ±2 MAD = ±1,6

standar deviasi, ±3 MAD = ±2,4 standar deviasi, dan ±4 MAD = ± 3,2

standar deviasi. Kenyataan ini menyarankan sebuah peramalan untuk dapat

“terkendali”, 89% kesalahan diharapkan jatuh dalam rentang ±2 MAD, 98%

dalam rentang ±3 MAD, atau 99,99% dalam rentang ±4 MAD.

2.2.6 Peramalan dengan QM For Windows

Teknik peramalan saat ini kalkulasinya dapat dibantu dengan adan ya

sebuah program perhitungan berbasis sistem operasi komputer Windows.

Program yang dapat digunakan antara lain adalah program QM For Windows

yang mampu mengolah data dan memberikan hasil peramalan secara lebih

cepat karena pengguna han ya perlu memberikan input data yang hendak

dikalkulasi. Beberapa langkahnya antara lain adalah:

1. Buka program QM For Windows

2. Pilih Module – Forecasting

3. Pilih File – New - Time Series Analysis

4. Masukkan periode waktu data historis

5. Masukkan data aktual dari data historis

|

|

6. Pilih metode yang hendak digunakan

7. Klik pada tombol solve

8. Hasil peramalan untuk periode depan akan keluar serta

kalkulasi kesalahan peramalannya

2.3 Konsep Perencanaan Agregat

2.3.1 Def inisi Perencanaan Agregat

Perencanaan agregat berarti menggabungkan sumber daya-sumber

daya yang sesuai ke dalam istilah-istilah yang lebih umum. Dengan adanya

ramalan permintaan, serta kapasitas fasilitas, persediaan jumlah tenaga k erja

dan input produksi yang saling berkaitan, maka perencana harus memilih

tingkat output untuk fasilitas selama tiga sampai delapan belas bulan ke

depan (Sukendar & Riki, 2008)

Perencanaan agr egat merupakan bagian dari sistem perencanaan

produksi yang lebih besar, sehingga pemahaman mengenai keterk aitan antara

rencana dan beberapa factor internal dan eksternal merupakan sesuatu yang

berguna. Di lingkungan perusahaan manufaktur, jadwal produksi utama yang

dihasilkan memberikan input untuk sistem MRP yan g mengutamakan

mengenai perolehan atau produksi komponen-komponen yang diperlukan.

Jadwal kerja yang mendetil untuk tenaga kerja dan penjadwalan berprioritas

untuk produk dihasilkan sebagai tahapan terakhir sistem perencanaan

produksi.

2.3.2 Strategi Perencanaan Agregat

Perencanaan agregat memiliki berbagai metode (Nahmias, 2008 ),

beberapa metode diantar anya yaitu adalah:

-

Strategi Perburuan (Chase Strategy). Men coba untuk mencapai

tingkat output untuk setiap periode yang memenuhi prediksi

permintaan untuk perio de tersebut. Strategi ini dapat terpenuhi

dengan berbagai cara. Sebagai contoh, manajer operasi dapat

mengubah tingkat tenaga kerja dengan merekrut atau

memberhentikan karyawan, atau dapat mengubah jumlah

produksi dengan waktu lembur, waktu kosong, karyawan paruh

waktu, atau subkontrak. Banyak organisasi jasa lebih menyukai

|

strategi perburuan ini karena pilihan persediaan sangatlah sulit

atau mustahil untuk diadopsi.

-

Strategi tingkat atau penjadwalan tingkat (Level Strategy).

Adalah rencan a agregat dimana tingkat produksi tetap sama dari

periode ke periode. Perusahaan seperti Toyota dan Nissan

mempertahankan tingk at produksi mereka pada tingkat yang

seragam dan mungkin (1) memberikan persediaan produk mereka

naik atau turun untuk menopang perbed aan antara jumlah

permintaan dan produksi atau (2) menemukan pekerjaan alternatif

bagi karyawan. Filosofi mereka adalah tenaga kerja yang stabil

menciptakan produk dengan kualitas lebih baik, lebih sedikit

perputaran karyawan dan ketidakhadiran, serta karyawan yang

lebih berkomitmen terhadap tujuan perusahaan. Penghematan lain

mencakup karyawan yang lebih berpengalaman, penjadwalan dan

pengawasan yang lebih mudah, serta lebih sedikit pembukaan dan

penutupan usaha yang dramatis. Penjadwalan bertingkat akan

bekerja dengan baik ketika permintaan cukup stabil.

2.3.3 Rumus Perencanaan Agregat

Dalam perhitungan Agregat, terdapat beberapa rumus dasar dalam

prosesn ya (Nahmias, 2008). Beberapa rumus tersebut antara lain adalah:

Nilai Angka Agregat

Nilai Agregat =

Produksi perorang

x Nilai Agregat

Pekerja Minimum

Biaya Simpan

Holding C ost x Inventory

|

Biaya Rekrut

Hiring Cost x

Biaya Pecat

Firing Cost x

Rasio Pekerja

2.4 Konsep MPS (Mast er Production Schedule)

2.4.1 Def inisi MPS

Master Production Schedule adalah sebuah jadwal yang menjadi

indikator dari jumlah dan waktu dari rencana produksi yang berhasil

diselesaikan. Berdasarkan definisi tersebut, MRP berhubungan kepada dua

hal yaitu untuk pemenuhan jadwal waktu produksi dan juga pengendalian

persediaan yang berhubungan d engan jumlah produksi yang ingin dicapai.

(Stevenson, 2010)

Terdap at tiga hal utama yang dibutuhkan sebagai input dari MPS

yaitu adalah p ersediaan awal yang dimiliki saat ini sebagai dasar perkiraan,

peramalan

permintaan yang hend ak dipenuhi dalam setiap periode

penjadwalan, dan ter akhir adalah tingkat permintaan konsumen yang sudah

dijanjikan untuk dipenuhi. Sebagai hasil dari proses MPS ini maka akan

didapatkan pro yeksi atas

peramalan yang dilakukan, jadwal dari struktur

MPS, dan tingkat persediaan yang diperkirakan.

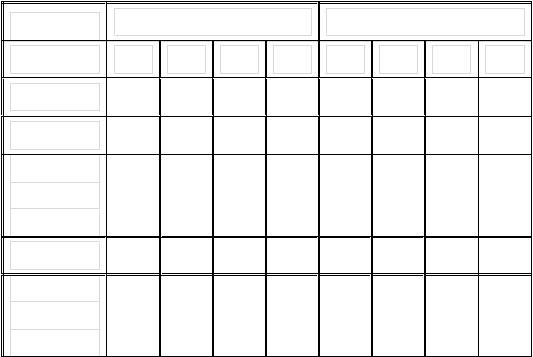

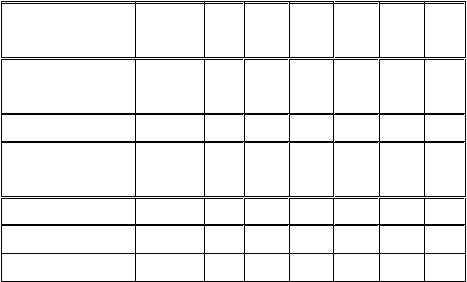

2.4.2 Format Metode MPS

Metode MPS adalah metode dengan format berupa tabel yang

menunjukkan berbagai informasi dalam proses produksi seperti peramalan,

tingkat permintaan konsumen, proyeksi persediaan, jadwal dan terakhir

adalah proyeksi persediaan yang dapat dijanjikan.

Berikut adalah gambaran dari format MPS tersebut dan juga

penjabarannya:

|

Tabel 2.1 Format MPS

Bulan n2

A Bulan n1

Week 1 2 3 4 1 2 3 4

Forecast B1 B2 B3 B4 … … … Bn

Orders C1 C2 C3 C4 … … … Cn

Projected

On-Hand

Inventory

D1 D2 D3 D4 … … … Dn

MPS E1 E2 E3 E4 … … … En

Available-to-

promise

Inventory

F1 F2 F3 … Fn

Sumber : Studi Literatur

Berdasarkan tabel di atas, kita dapat mengisinya dengan b eberapa

informasi yang terkait dengan proses produksi seperti

1. Pada kolom A kita dapat mengisin ya dengan persediaan awal yang

dimiliki oleh perusahaan.

2. Pada kolom B1..Bn kita dapat mengisin ya berdasarkan dari data

peramalan yang telah dikalkulasikan secara terpisah.

3. Pada kolom C1..Cn kita dapat mengisinya dengan data tingkat

permintaan dari konsumen.

4. Pada kolom D1..Dn dapat diisi dengan kalkulasi berdasarkan

rumus:

Previous Inventory – Current Requirement

Sehingga pada kolom D1 bisa diisi dengan persediaan awal A

dikurangi dengan C1 sedangk an pada kolom D2 diisi dengan D1

dikurangi B2, D3= D2 – B3 dan seterusnya.

5. Pada baris E yang b erisi MPS, kolom hanya diisi jika pada kolom

D terdapat nilai yang minus. Kolom ini diisi dengan rencana

jumlah produksi yang telah direncanakan sebelumnya. Setelahn ya,

|

|

jumlah tersebut ditambahkan pada nilai di kolom D yang

berjumlah minus.

6. Pada kolom F diisi dengan rumus

F1 = MPS – (C1 + C2) (sisanya jika ad a)

Kolom ini diisi secara berkala, pada ilustrasi di atas diisi setiap 2

minggu sekali.

2.5 Pengendalian Persediaan

2.5.1 Def inisi Pengendalian Persediaan

Arti kata persediaan atau inventory sendiri adalah stok atau simpanan

suatu barang. Pengend alian persediaan berarti adalah suatu cara yang

dilakukan oleh perusahaan untuk dapat mengatur dan mengendalikan tingkat

persediaan stok tersebut.

2.5.2 Peran Pengendalian Persediaan

Dalam buku Operation Management (Stevenson, 2010) dijelaskan

beberapa peran dasar yang dilakukan oleh persediaan / inventory, yaitu:

1. Untuk memenuhi antisipasi permintaan dari konsumen.

2. Mengh aluskan kebutuhan produksi untuk barang-barang musiman

/ seasonal. Hal ini terjadi pada produk seperti buah dan

perlen gkapan hari raya.

3. Untuk memisahkan tahapan oper asional, jika terjadi gangguan

terhadap suatu tahap maka barang yang sudah dalam stok dapat

melanjutkan operasion alnya sementara.

4. Untuk melindungi dari habisnya stok. Bisa dikarenakan

keterlambatan pengiriman atau peningkatan permintaan.

5. Untuk memanfaatkan siklus order, dengan melebihkan jumlah

pembelian untuk men gur angi biaya order.

6. Untuk melindungi dari fluktuasi harga bahan baku.

7. Untuk memanfaatkan diskon kuantitas dalam melakukan

pembelian.

2.5.3 Jenis Biaya Pengendalian Persediaan

Tiga biaya dasar yang selalu dapat diasosiasikan dengan adanya

pengendalian p ersediaan antara lain adalah:

|

|

1. Holding cost. Biaya yang timbul dari penyimpanan persediaan

untuk periode waktu tertentu.

2. Ordering cost. Biaya untuk melakukan pembelian dan penerimaan

stok.

3. Shortage cost. Biaya yang timbul saat permintaan yang ada tidak

dapat terpenuhi dengan baik oleh pasokan dari persediaan,

biasanya dalam satuan profit per unit.

2.5.4 Metode Pengendalian Persediaan

2.5.4.1 Metode Economic Order Quantity (EOQ)

Metode EOQ adalah metode yang bertujuan untuk mendapatkan

tingkat order yang bersifat tetap besarannya. Karena bertujuan untuk

mendapatkan tingkat besaran order yang tetap, maka metode ini berusaha

untuk mendapatkan tingkat besaran order yang optimal jumlahnya mengacu

kepada permintaan yang dihadapi oleh perusahaan. Pada perhitun gan ini

faktor tunggu

(lead time) diperhitungkan untuk meletakan titik order kembali

berdasarkan jumlah optimal yang telah diperhitungkan sebelumnya sehingga

datangnya order tepat waktu untuk mengantisipasi permintaan yang muncul.

Perhitungan EOQ dengan jumlah besar tingkat order k embali yang

kecil akan meminimumkan tingkat biaya p enyimpanan namun akan

meningkatkan intensitas order kembali, namun dengan jumlah order kembali

yang besar maka perusahaan akan mengurangi intensitas order dengan

konsekuensi pada bertambahn ya biaya p enyimpanan karena stok yang

membesar. Pada umumnya perencanaan ini dilakukan untuk lama periode

selama setahun ke depan. (Stevenson, 2010)

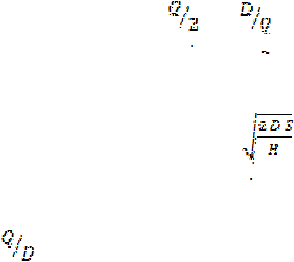

Rumus Annual Carrying Cost

. H

Rumus Ordering C ost

. S

|

Rumus Total Biaya

. H + . S = TC

Rumus Tingkat Permintaan Optimum

Q* =

Rumus Panjang Siklus Order

Q = Order Quantity

H = Annual Holding Cost

D = Annual Demand

S = Annual Setup Cost

TC = Total Cost

Pada sistem pengendalian persediaan, terdapat rumusan untuk

mengetahui titik melakukan order kembali untuk mengembalikan tingkat

persediaan (Mangan & Lalwani, 2012), rumus perhitungannya adalah :

ROP = D x L + SS

ROP = Reorder Point

D = Annual Demand

L = Lead Time

SS = Safety Stock

Rumus untuk mengetahu i kapan waktu order adalah:

T = EOQ / D

|

T = Waktu

D = Annual Demand

Q = M – I

M = Max Inv

I = C urrent Inv

Q = Order quantity

2.5.4.2 Metode Lot For Lot (LFL)

Mengacu pada buku Manajemen Operasi (Haryanto, 2008) metode ini

dikenal juga dengan nama metode persediaan minimal dikarenakan proses

dalam metode ini yang men yediakan persediaan atau melakukan produksi

hanya jika diperlukan saja sehingga tingkat persediaan terjaga pada tingkat

yang rendah dan seminimal mungkin.

Kondisi yang sesuai un tuk dapat menggunakan metode ini adalah

kondisi dimana perusahaan menjual atau men yimpan barang yang sifatnya

tidak tahan lama, namun dengan konsekuensi risiko keterlambatan

pengiriman yang harus diperhitungkan sebelumnya.

2.5.4.3 Metode Production Order Quantity (POQ)

Metode POQ atau juga dikenal dengan metode Economic

Manufacturing Quantity (EMQ) adalah variasi dari bentuk konvensional

metode EOQ. Metode ini biasanya dipakai u ntuk horizon perencan aan

selama satu tahun atau selama 12 bulan. Metode in i baik digunakan bila

terdapat satu dari dua situasi berbeda, yaitu jika persediaan secara

berkelanjutan terus menerus bertambah seiring dengan adanya ko nsu msi

untuk pemenu han p ermintaan, atau jika unit yang diproduk si juga dijual

secara simultan. Keadaan tersebut yang membedakan metode ini bila

dibandin gkan dengan metode EOQ. (Wisner, Tan , & Leong, 2011)

Rumus jumlah order optimal (Q*)

Q*=

|

|

D : Annual Demand

H : Annual Holding Cost/ Unit

S : Setup Cost

d : Daily Demand

p : Daily Production Rate

Rumus Persediaan Maksimum

Max Inv = Q ( )

Rumus Tingkat Rata-rata Persediaan

Avg Inv = pt – dt

Biaya Pen yimpan an Persediaan Tahunan

Annual Holding Cost = Avg Inv x H

2.5.5 Penerapan Material Resource Planning (MRP)

2.5.5.1 Def inisi

Material Requirement Planning (MRP) adalah sebuah metode

perencanaan dan pengendalian pesanan dan persediaan untuk barang-barang

yang b ersifat dependant terhadap benda yang lain, sehingga permintaannya

cenderung berfluktuasi. Barang yang termasuk dalam kategori ini antara lain

adalah bahan baku, parts, subassembly d an assemblies yang kesemuanya

merupakan persediaan manufaktur. (Kumar & Meade, 2002)

Sedangkan menurut William J. Stevenson (2010), MRP adalah sebuah

sistem informasi berb asis komputer yang menterjemahkan MPS untuk produk

akhir menjadi kebutuhan berbasis waktu untuk bahan baku, komponen, dan

subassembly.

Beberap a elemen yang harus dimiliki sebagai input dari sistem MRP

mengacu kepada William J. Stevenson (2010) adalah:

1. Master Schedule. Dikenal juga sebagai MPS, yaitu adalah sebuah

bentuk pernyataan mengenai produk akhir apa yang hendak

diproduksi, dengan jumlah dan waktu penyelesaian tertentu.

2. Bill of Material (BOM). Adalah sebuah daftar dari bahan-bahan baku

yang diperlukan dalam menghasilkan satu unit produk akhir tertentu.

|

|

3. Inventory Record. Sebuah daftar mengenai status barang persediaan

perusahaan berdasarkan periode waktu.

Beberapa keuntungan dari pengaplikasian sistem MRP pada proses

produksi antara lain adalah:

1. Tingkat persediaan-terproses yang rendah, dikarenakan tepatn ya

jumlah pasokan terhadap permintaan

2. Kemampuan untuk melacak arus kebutuhan material

3. Kemampuan untuk mengevaluasi kebutuhan kapasitas yang

dihasilkan dari penjadwalan utama yang ada

4. Perkiraan alokasi waktu produksi

5. Kemampuan untuk mengidentifikasi persediaan dengan lebih mudah

secara Backflushing, yaitu cara menjabarkan produk berdasarkan Bill

of Material untuk mengetahui jumlah bahan baku dan komponen yang

digunakan.

Tujuan dari pengaplikasian sistem MRP seperti dijelaskan dari buku

Introduction Materials Management (Arnold, 2000) yaitu adalah:

1. Menentukan kebutuhan, dengan tujuan untuk memperoleh jumlah

material yang tepat serta waktu yang dibutuhkan dalam proses

produksi diketahui tingkat kebutuhannya. Den gan adanya MRP kita

mengetahui material yang dibutuhkan sebagai input MPS serta

diketahui lead time.

2. Menjaga prio ritas, untuk mengantisipasi perubahan dalam proses

produksi atau keadaan di pasar maka sistem MR P fleksibel dan harus

dapat diatur ulang.

2.5.5.2 Format

Dalam format utama berupa tabel yang berisi atas informasi-informasi

bahan baku dalam proses produksi, berikut adalah contoh dari format tabel

yang digunakan.

|

Tabel 2.2 Format MRP

Past

Due 1 2 3 4 5 6

Gross

Requirement

Schedule Receipt

Projected on

Hand

Net Requirement

Order Receipt

Order Release

Sumber : Studi Literatur

Tabel tersebut berisi komponen-komponen yang adalah:

1. Gross Requirement, adalah total ekspektasi dari

permintaan atas barang atau bahan baku tertentu dalam

suatu periode waktu

2. Scheduled Receipt, menyatakan jumlah material yang

dipesan dan akan diterima dalam suatu periode waktu

3. Projected On-Hand, merupakan perkiraan jumlah

persediaan yang akan dimiliki saat permulaan dari setiap

periode waktu

4. Net Requirements, tin gkat kebutuhan yang sebetulnya

diperlukan dalam suatu p eriode waktu

5. Planned Order Receipt, jumlah pesanan yang akan

diterima dalam setiap awal dari suatu periode waktu

dengan sekaligus mempertimbangkan tingkat Safety Stock.

6. Planned Order Releases, menyatakan kapan suatu order

sudah harus diberikan atau dilepas ke proses manufaktur

sehingga komponen tersebut tersedia ketika dibutuhkan

oleh produk induknya. Penetapann ya dilakuk an sebelum

barang tersebut dibutuhkan

|

|

7. Projected Availability Balance 1-2 (PAB1-PAB2), adalah

merupakan pernyataan atas jumlah material yang dimiliki

saat ini sebagai persediaan awal dan akhir periode.

|

|

|