|

BAB II LANDASAN

TEORI

2.1

Fungsi Persediaan

Persediaan memiliki beberapa fungsi yang dapat memberikan fleksibilitas pada

sebuah operasional

perusahaan.

Menurut Heizer,

J. (2000, p

440),

Keenam fungsi

persediaan adalah:

1.

To provide a stock of goods

to

meet anticipated customer demand and

provide a “selection” of goods.

2.

To decouple suppliers from production and production from distribution.

…

3.

To take advantage of quality discounts, because purchases in larger

quantities may reduce the cost of goods or delivery.

4.

To hedge against inflation and upward price changes.

5.

To protect against delivery variation due

to weather,

supplier shortages,

quality problems, or

improper deliveries. “Safety stocks” - namely, extra

goods on hand - reduce the risk of shortages.

6.

To

permit

operations

to

continue

smoothly

with

the

use

of

“work-in-

process”

inventory

(goods

that

have been moved partway through

production). These

inventories exist because there may be disruptions in

various stages of the production process.

7

|

|

8

2.2

Tipe Persediaan

Persediaan dapat dikelompokkan menjadi empat tipe, yaitu:

1.

Raw

material

inventory

/

Persediaan

bahan

baku,

merupakan

barang-barang

telah dibeli tetapi belum diproses.

2.

Work-in-process (WIP) inventory / Persediaan barang setengah jadi, merupakan

komponen-komponen

atau

bahan

baku

yang

sedang

dalam proses perubahan

tetapi belum selesai.

3.

Maintenance/repair/operating (MROs) / Persediaan untuk keperluan perawatan,

perbaikan,

dan

operasi

yang

merupakaan persediaan yang dibutuhkan untuk

menjaga mesin-mesin dan seluruh proses tetap produktif.

4.

Finished

goods

inventory

/

Persediaan

barang

jadi

yang

merupakan

produk

yang telah siap untuk dikirim.

Heizer, J. (2000, p 440 - 441)

2.3

Manajemen Persediaan

Sebuah

operasional

perusahaan

memiliki

sistem untuk

mengelola

persediaan

dan

menurut Heizer,

J.

(2000, p

441) terdapat

dua

faktor penting

pada

sebuah

sistem

persediaan, yaitu:

1.

Bagaimana cara mengelompokkan barang-barang persediaan (yang disebut

dengan ABC analysis).

2. Seberapa akurat data persediaan dapat dipertahankan (maintained).

|

9

2.3.1

ABC Analysis

ABC analysis membagi persediaan menjadi tiga kelompok berdasarkan annual dollar

volume.

ABC

analysis merupakan aplikasi persediaan

yang

dikenal

sebagai

prinsip

Pareto. Tujuannya adalah untuk membangun kebijakan persediaan yang perhatiannya

tertuju

pada

bagian

persediaan

yang few critical

bukan

yang many

trivial.

Sangat

tidak realistis jika perhatian pada barang-barang yang murah memiliki bobot yang

sama untuk barang-barang yang mahal.

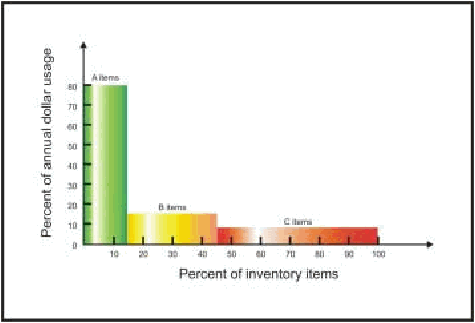

Gambar 2.1

Grafik Representasi dari ABC Analysis

Sumber

:

Heizer, J. (2000, p 441)

Untuk

menentukan annual

dollar

volume

untuk

ABC

analysis,

dihitung

permintaan

per

tahun

setiap

barang

lalu

dikalikan dengan biaya per unit. Kelompok A

diperuntukkan barang-barang yang memiliki nilai tinggi. Meskipun jumlah barangnya

|

|

10

hanya sekitar 15% total persediaan, tetapi nilainya mencapai 70% -

80% dari total

biaya.

Kelompok

B

adalah

barang-barang

dengan nilai tidak terlalu tinggi, yaitu

sekitar 10% - 25% total biaya dan berjumlah sekitar 30% total persediaan. Sedangkan

kelompok C adalah kelompok barang yang memiliki nilai rendah sekitar 5% total

biaya tetapi memiliki jumlah yang paling banyak, yaitu sekitar 55% total persediaan.

Pada umumnya, kondisi persediaan perusahaan akan tampak seperti gambar 2.1.

2.3.2

Record Accuracy

Kebijakan

persediaan

yang

baik

akan

tidak

memiliki

arti

apapun jika

manajemen

tidak

mengetahui

persediaan

apa

yang

dimilikinya.

Keakuratan

dalam pencatatan

adalah

faktor

terpenting

pada sistem

produksi

dan

persediaan, sehingga

perusahaan

dapat

fokus pada barang-barang

yang dibutuhkan, selain

membenahi segala sesuatu

yang berada pada persediaan. Ketika sebuah perusahaan dapat menentukan dengan

akurat apa yang dimilikinya maka ia akan membuat keputusan-keputusan yang tepat

mengenai

pemesanan

(ordering),

penjadwalan (schedulling), dan pengiriman

(shipping).

2.3.3

Cycle Counting

Meskipun sebuah perusahaan telah berusaha untuk melakukan pencatatan persediaan

dengan akurat, seluruh catatan tersebut harus diverisifikasi dengan dilakukan audit

secara terus-menerus. Audit yang demikian disebut dengan cycle counting.

|

|

11

Menurut Heizer, J. (2000, p 444), terdapat beberapa manfaat dengan melakukannya

cycle counting, yaitu:

1.

Eliminating

the

shutdown

and

interruption

of

production

necessary

for

annual physical inventories;

2.

Eliminating annual inventories adjustments;

3.

Providing trained personnel to audit the accuracy of inventory;

4.

Allowing the cause of the errors to be identified and remedial action to be

taken;

5.

Maintaining accurate inventory records.

2.4

Peramalan

Forecasting atau peramalan adalah langkah awal sebuah perencanaan. Sebelum

melakukan

perencanaan,

perusahaan

harus

memperkirakan

terlebih

dahulu

kondisi

apa yang mungkin terjadi di masa depan.

Banyak alasan mengapa sebuah perusahaan harus melakukan peramalan,

namun yang terpenting adalah peramalan merupakan sesuatu yang tidak dapat

dihindari

oleh

perusahaan-perusahaan yang

sedang

melakukan

perencanaan

untuk

memenuhi permintaannya di masa yang akan datang.

Tujuan utama sebuah perusahaan adalah untuk melayani pelanggan.

Pemasaran memiliki peranan untuk memenuhi kebutuhan para pelanggan, sedangkan

operasional,

melalui

materials

management, berperan

untuk

menyediakan

sumber-

sumber

daya tersebut. Koordinasi dalam

melakukan

perencanaan pada

kedua

pihak

tersebut disebut dengan demand management.

|

|

12

Menurut Arnold, J.R. (1996, p 189):

Demand management

is the function of recognizing and managing all

demands

for products. It occurs

in the short,

medium, and long term. In

the

long

term,

demand

projections

are needed for strategic business

planning of such things as

facilities. In the

medium term, the purpose of

demand management is to project aggregate demand for production

planning. In the short run, demand management is needed for items and is

associated with master production scheduling.

Demand management termasuk

di

dalamnya

adalah forecasting, order entry, order

promising,

branch

warehouse

requirements,

interplant

orders,

dan service

parts

requirements. Ia menghubungkan antara perencanaan dan pengendalian manufaktur

dengan marketplace.

2.4.1

Karakteristik Permintaan

Jika data historis permintaan dipetakan pada sebuah skala waktu, maka akan

menunjukkan sebuah bentuk atau beberapa pola yang telah ada. Sebuah pola adalah

bentuk umum pada serangkaian waktu (time series).

Menurut Arnold, J.R. (1996, p 190), terdapat beberapa alasan terjadinya sebuah pola,

yaitu:

Trend.

That can be

level,

having

no change

from period to period, or it

can rise or fall.

Seasonality.

This

fluctuation

may be the

result of the

weather,

holiday

seasons, or particular events that take place on a seasonal basis.

Seasonality is usually thought of as occurring on a yearly basis, but it can

also occur on a weekly or even daily basis.

|

|

13

Random variation. Many

factors affect demand during

specific periods

and

occur

on a

random basis,

the

variation

may

be

small,

with

actual

demand falling close to the pattern, or it may be large, with points widely

scattered.

Cycle. Over a span of several years and even decades, wavelike increases

and decreases in the economy influences demand.

Pola-pola pada beberapa permintaan produk atau jasa dapat berubah-rubah setiap saat

dan ada beberapa yang tidak berubah. Pola-pola yang cenderung bertahan pada

bentuk

umum disebut

dengan

stable

dan

yang

tidak

disebut

dengan

dynamic.

Perubahan-perubahan

dinamis

dapat

mempengaruhi trend,

seasonality,

atau

keragaman pada permintaan aktual. Sehingga,

semakin

stabil

sebuah

permintaan,

maka semakin mudah ia untuk diramalkan.

2.4.2

Teknik Peramalan

Terdapat

banyak

metode

untuk

melakukan

peramalan,

namun

secara

umum dapat

dikelompokkan menjadi tiga kategori, yaitu:

1. Qualtitative Techniques

Teknik kualitatif bersifat subjektif dan

merupakan perkiraan

yang berdasarkan

penilaian, intuisi, dan opini-opini.

2. Extrinsic Techniques

Teknik

ekstrinsik

adalah

perkiraan yang berdasarkan indikator-indikator

eksternal (ekstrinsik) yang berhubungan dengan permintaan dari produk-produk

perusahaan.

|

|

14

3. Intrinsic Techniques

Sedangkan teknik instrinsik adalah peramalan dengan menggunakan data-data

historis.

Data-data

ini

umumnya tercatat dan telah tersedia pada perusahaan.

Peramalan teknik instrinsik berasumsi bahwa apa yang telah terjadi di masa lalu

akan terulang kembali di masa yang akan datang.

Setelah dibahas mengenai fungsi persediaan, tipe persediaan, manajemen persediaan,

dan

teknik-teknik

melakukan

peramalan,

pada topik selanjutnya akan dibahas

mengenai cara-cara melakukan manajemen persediaan.

Tujuan dari manajemen persediaan adalah untuk menentukan tingkat kebutuhan

setiap pelanggan perusahaan dan mengurangi biaya-biaya yang ditimbulkannya.

Untuk

mencapai

hal

tersebut,

terdapat

dua pertanyaan utama yang harus dijawab,

yaitu:

1. Berapa jumlah pesanan dalam satu kali pemesanan?

2. Kapan melakukan sebuah pemesanan?

Sebuah perusahaan harus memiliki kebijakan untuk menjawab pertanyaan-pertanyaan

tersebut, sehingga personel manajemen persediaan dapat memutuskan kapan dan

berapa jumlah yang harus dipesan.

Salah satu metode yang umum

digunakan untuk melakukan perhitungan

jumlah pesanan adalah economic-order quantity (EOQ).

|

|

15

2.5

Economic Order Quantity (EOQ)

Menurut Arnold, J.R. (1996, p 243), dalam menggunakan

metode

EOQ harus

diperhatikan asumsi-asumsi sebagai berikut:

1.

Demand is relatively constant and is known.

2.

The item is produced or purchased in lots or batches and not

continuously.

3.

Order preparation costs, inventory-carrying costs, and lead times are

constant and known.

4.

Replacement occurs all at once

Terdapat pula beberapa biaya yang berhubungan dengan metode EOQ, yaitu:

1.

Annual cost of placing orders.

2.

Annual cost of carrying inventory.

Pada saat jumlah pesanan meningkat, rata-rata jumlah persediaan dan biaya

penyimpanan persediaan per tahun pun akan meningkat, akan tetapi jumlah dan biaya

pemesanan

per

tahun

akan

berkurang.

Sehingga diperlukan sebuah langkah untuk

menentukan jumlah pesanan yang menghasilkan biaya penyimpanan dan biaya

pemesanan yang minimum.

Berikut

ini

adalah rumus

untuk

menentukan jumlah pesanan menggunakan

metode

EOQ:

EOQ

2

AS

ic

|

16

Dimana:

A = annual usage in units

S = ordering cost in dollars per order

i = annual carrying cost rate as decimal of a percentage

c = unit cost in dollars

Q = order quantity in units

Annual ordering cost = number of orders x cost per order

=

A

S Q

Annual carrying cost = average inventory x cost of carrying one unit for one year

= average inventory x unit cost x carrying cost

=

Q

c

i

2

Total annual cost = annual ordering costs + annual carrying cost

=

A

S +

Q

c

i

Q

2

Idealnya, total biaya yang akan diperoleh adalah

minimum. Dimana annual demand

(A), cost of ordering (S), dan cost of carrying inventory (i) diketahui, maka total biaya

akan tergantung pada jumlah pesanan (order quantity / Q).

|

|

17

Menurut

Arnold, J.R. (1996, p 257), terdapat beberapa pertimbangan dalam

menerapkan EOQ, yaitu:

Lumpy

demand.

The

EOQ

assumes

that

demand

is

uniform and

replenishment occurs all at once. When this is not true, the EOQ will not

produce the best results. It is better to use the period-order quantity.

Anticipation inventory. Demand is not uniform, and stock must be built

ahead. It is better to plan a buildup of inventory bases on capacity and

future demand.

Minimum order. Some suppliers require minimum order. This minimum

order

may be

bases

on

the

total order

rather

than on

individual

items.

Often these are C items where the rule is to order plenty, not an EOQ.

Transportation inventory.

…, carriers give rates based on amount

shipped. A full load cost per ton to ship than a part load. This is similar to

the price break given by suppliers for large quantities. The same type of

analysis can be used.

Multiplies. Sometimes, order size is constrained by package size. …

Setelah mengetahui berapa jumlah yang harus dipesan, selanjutnya adalah

menentukan

kapan

pesanan

tersebut

harus

dilakukan.

Jika

sebuah

persediaan

terlambat

dipesan

akan

menyebabkan

kekurangannya persediaan dan kemungkinan

kehilangan pelanggan. Sedangkan jika pesanan dilakukan lebih awal akan

menimbulkan tambahan biaya bagi perusahaan.

|

|

18

Pada

dasarnya

terdapat

tiga

buah

sistem untuk

menentukan

kapan

seharusnya

melakukan pemesanan, yaitu:

1.

Order point system.

2.

Periodic review system.

3.

Material requirement planning.

2.6

Independent Demand Ordering System

2.6.1

Order Point System

Pada saat jumlah suatu barang persediaan berada di bawah tingkat yang telah

ditentukan

sebelumnya,

maka

kondisi

tersebut

disebut dengan order point, dimana

pemesanan harus dilakukan. Untuk jumlah yang akan dipesan, umumnya telah

diperhitungkan sebelumnya dengan menggunakan konsep economic-order-quantity.

Dengan

menggunakan

sistem ini,

pemesanan

harus

dilakukan

pada

saat

kondisi persediaan yang tersisa hanya dapat memenuhi permintaan pada saat

dilakukannya pemesanan sampai dengan pesanan tersebut

diterima (yang disebut

dengan lead time). Seringkali permintaan yang terjadi selama periode lead time

sangat

bervariasi,

sehingga

perusahaan membutuhkan tindakan berjaga-jaga untuk

menghindari

tidak

tersedianya

persediaan

dengan

menambahkan

safety

stock pada

persediaan.

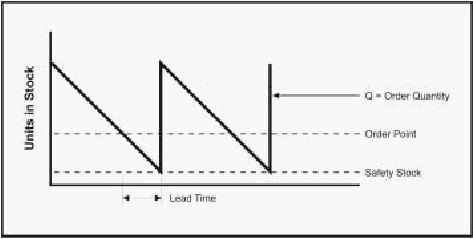

Pada gambar 2.2 dapat terlihat hubungan antara safety stock, lead time, order

quantity, dan order point.

|

19

Gambar 2.2

Hubungan antara safety stock, lead time, order quantity, dan order point

Sumber

:

Arnold, J.R. (1996, p 266)

Menurut Arnold, J.R. (1996, p 266), dengan digunakannya sistem order point:

1.

Order quantities are usually fixed.

2.

The

order

point

is

determined

by

the

average

demand

during

the

lead

time.

If

the average

demand

or

the lead

time

changes and

there

is

no

corresponding change in the order point, effectively there has been a

change in safety stock.

3.

The

intervals between replenishment are not constant but vary depending

on the actual demand during the reorder cycle.

4.

Average inventory = (order quantity / 2) + safety stock

= Q / 2 + SS

Dalam menentukan titik pemesanan (order point) tergantung dari tingkat permintaan

selama periode lead time dan jumlah safety stock yang dibutuhkan.

|

|

20

2.6.2

Menentukan Safety Stock

Jumlah safety stock yang dibutuhkan tergantung dari:

1.

Variasi tingkat permintaan selama periode lead time.

2.

Frekuensi pemesanan ulang.

3.

Tingkat layanan yang diharapkan.

4.

Lamanya

lead

time.

Semakin

lama

sebuah

lead

time,

semakin

banyak

pula

jumlah safety

stock yang dibutuhkan untuk memenuhi tingkat layanan yang

diharapkan. Hal

ini menjadi alasan penting

mengapa lead time perlu dikurangi

sebanyak mungkin.

5.

Kemampuan

untuk

meramalkan

atau

mengendalikan

lead

times.

Dikarenakan

pada

beberapa

produk,

lead

time

dapat

sangat

beragam dan

sulit

untuk

dikendalikan.

Tingkat keragaman, atau sebaran dari permintaan aktual dibandingkan dengan tingkat

rata-ratanya dapat dihitung dengan menggunakan beberapa cara sebagai berikut:

1.

As a range of the maximum minus the minimum value.

2.

As a standard deviation. This is a statistical value that measures how closely the

individual values cluster about the about the average.

3.

As the mean absolute deviation (MAD), which is measure of the average

forecast error.

|

21

Jumlah safety stock yang dibutuhkan sebuah perusahaan tergantung pada tingkat

layanan

(service

level) yang

diharapkan;

dan

suatu

tingkat

layanan,

berhubungan

langsung dengan nilai MAD guna menentukan jumlah safety stock, yang disebut

dengan safety factor.

Tabel 2.1

Safety Factor

Service

Level (%)

Safety Factor

50

75

80

85

90

94

95

96

97

98

99

99.5

99.99

0.00

0.84

1.05

1.30

1.60

1.95

2.06

2.19

2.35

2.56

2.91

3.20

5.00

Service level pada tabel 2.1 adalah persentase dari siklus pesanan

tanpa

terjadinya

kekurangan persediaan.

|

|

22

Contoh:

Jika MAD adalah 200 unit, tingkat layanan yang diharapkan adalah 90%, dan demand

during lead time (DDLT) adalah 1500 unit. Berapa safety stock yang harus disediakan

dan berapa order point-nya?

Jawab:

Dapat

dilihat

pada

tabel 2.1,

safety

factor pada tingkat layanan 90% adalah 1.60,

maka:

Safety stock

= MAD x safety factor

= 200 x 1.60

= 320 units

Order point =

DDLT + SS

= 1500 + 320

= 1820 units

Terdapat

dua

tipe

produk:

independen

dan dependen. Produk independen adalah

produk yang tidak memiliki hubungan dengan komponen atau produk lain, sehingga

dalam menentukan

tingkat

kebutuhannya

dilakukan

peramalan.

Sedangkan

untuk

produk dependen

yang tergantung pada tingkat kebutuhan produk lain, maka tingkat

kebutuhannya

dapat

ditentukan

dengan melakukan perhitungan; dan material

requirements planning dirancang untuk melakukan perhitungan tersebut.

|

|

23

2.7

Material Requirements Planning (MRP)

Material

Requirements

Planning

(MRP)

adalah

sistem yang

digunakan

untuk

menghindari

komponen-komponen

yang

terlewatkan. Ia menghasilkan penjadwalan

(perencanaan prioritas) yang menampilkan komponen-komponen yang dibutuhkan

pada setiap tingkat assembly, berdasarkan lead times, dan menghitung waktu dimana

komponen-komponen tersebut akan dibutuhkan.

Menurut Arnold, J.R. (1996, p 68), terdapat dua tujuan utama dari MRP:

Determine

requirements. The main objective of any manufacturing

planning

and

control

system is to

have

the

right

materials

in

the

right

quantities available at the right time to meet the demand for the firm’s

products. The material requirements plan’s objective is to determine what

components are needed to meet the master production schedule and,

based on lead time, to calculate the periods when the components must be

available. It must determine the following:

•

What to order.

Keep

priorities

current. … . In this ever-changing world, a material

requirements

plan

must

be

able

to reorganize priorities to keep plans

current.

It

must

be

able

to add and delete, expedite, delay, and change

orders.

|

|

24

Terdapat beberapa manfaat yang dapat diperoleh dengan menerapkan MRP. Menurut

Heizer, J. (2000, p 538), beberapa manfaat tersebut adalah:

1.

better response to customer orders as the result of improved adherence to

schedules,

2. faster response to market changes,

3. improved utilization of facilities and labor, and

4. reduced inventory levels.

Tingkat perhatian yang lebih baik kepada pelanggan dan pasar akan berdampak pada

jumlah pesanan dan pangsa pasar. Pemanfaatan fasilitas dan tenaga kerja yang lebih

baik akan berdampak tingkat produktivitas dan pengembalian modal yang lebih

tinggi.

Pengurangan

jumlah

persediaan

akan menyebabkan modal dan ruang yang

berlebih dapat dimanfaatkan untuk kegunaan-kegunaan lain.

2.7.1

Masukan MRP

Terdapat tiga masukan pada sistem MRP, yaitu:

1. Master production schedule (MPS)

Master production schedule adalah laporan mengenai produk akhir yang akan

diproduksi, jumlah yang akan diproduksi, dan tanggal selesai produksi.

2. Inventory records

Terdapat dua jenis

informasi

yang dibutuhkan MRP berhubungan dengan data

persediaan:

Pertama,

disebut

dengan planning

factors,

termasuk

informasi

seperti: order quantities, lead times, safety stock, dan scrap. Informasi seperti

|

|

25

ini tidak sering berubah, namun dibutuhkan dalam

melakukan perencanaan

berapa jumlah yang harus dipesan dan kapan harus melakukan pemesanan.

Kedua, informasi yang dibutuhkan adalah status dari setiap barang. MRP

membutuhkan informasi mengenai berapa yang tersedia, berapa yang akan

dialokasikan,

dan

berapa

yang

tersedia

di

masa yang

akan

datang. Informasi

yang demikian bersifat dinamis dan berubah-ubah sesuai dengan transaksi yang

terjadi.

3. Bill of material (BOM)

Sebuah BOM adalah daftar

mengenai jumlah komponen, ramuan, dan bahan-

bahan yang dibutuhkan untuk membuat satu unit produk.

Setelah mengetahui tiga masukan yang dibutuhkan oleh MRP, pada topik selanjutnya

akan dibahas mengenai cara menyusun MRP.

2.7.2

Proses MRP

Program MRP

beroperasi

dengan

memanfaatkan

informasi

dari

data

persediaan,

master schedule, dan bill of material. Proses penghitungan jumlah kebutuhan setiap

barang yang dilakukan oleh sistem sering disebut dengan proses explosion. Pekerjaan

dimulai dari tingkat teratas lalu turun kepada bill of materials, kebutuhan dari produk

utama

digunakan

untuk

menghitung

kebutuhan dari komponen lainnya. Kemudian

mempertimbangkan jumlah persediaan yang tersedia, lalu melakukan pemesanan

untuk setiap kebutuhan barang yang harus diterima di masa yang akan datang.

|

|

26

Berikut ini adalah proses explosion dari MRP menurut Chase, R. (2004, p 594):

1.

The

requirements

for

level

0

items,

typically

referred

to

as

”end

items”

are

retrieved from the master schedule. These requirements are referred to as “gross

requirements” by the MRP program. Typically, the gross requirements are

scheduled in weekly time buckets.

2.

Next, the programs use the current on-hand balance, together with the schedule

of orders that will be received in the future to calculate the “net requirements.”

Net requirements are the amounts that are needed

week by week

in

the future

over and above

what

is

currently

on

hand or committed to through an order

already released and scheduled.

3.

Using net requirements the program calculates when orders should be received

to

meet

these

requirements.

This

can

be

simple

process

of

just

scheduling

orders to arrive according to the exact net requirements or a more complicated

process where

requirements

are

combined

for

multiple

periods.

This schedule

of when orders should arrive is referred to as “planned-order receipts.”

4.

Since there is typically a lead time associated with each order, the next step is

to find a schedule for when orders are actually released. Offsetting the

“planned-order receipts” by the required lead time does this. This schedule

referred to as “planned-order release.”

5.

After

these

four

steps

have

been

completed

for

all

the

level

zero

items,

the

program moves to level 1 items.

6.

The gross requirements for each level 1 items are calculated from planned-order

release

schedule

for

the

parents

of

each

level

1

item.

Any

additional

independent demand also needs to be included in the gross requirements.

7.

After the gross requirements have been determined, net requirements, planned-

order

receipts, planned-order release are calculated as described

in step 2 - 4

above.

8.

This process is then repeated for each level in the bill of materials.

|

|

27

Proses

penghitungan

tersebut tidak

sekompleks seperti yang dideskripsikan di atas,

karena biasanya, proses penghitungan explosion dilakukan setiap minggu atau setiap

terjadi

perubahan

pada

master

schedule.

Pada

beberapa

program MRP

terdapat

beberapa

atribut

untuk

menghasilkan

penjadwalan dengan seketika, yang disebut

dengan net change schedule.

Sistem net

change

adalah

sistem yang

berdasarkan

aktivitas

dan

tingkat

kebutuhan persediaan dengan melakukan pembaharuan penjadwalan setiap terjadinya

transaksi

yang memiliki dampak pada barang-barang

tersebut. Net change memiliki

kemampuan untuk mencerminkan setiap kondisi persediaan yang dikelola oleh sistem

secara “real-time.”

Secara umum tahapan-tahapan dalam menggunakan MRP adalah:

1. Forecasting Demand

Peramalan dilakukan terhadap seluruh produk independen perusahaan, yang

umumnya merupakan produk akhir. Tingkat permintaan produk-produk

tersebut diramalkan dengan menggunakan salah satu teknik peramalan yang

telah diuraikan sebelumnya.

2. Developing a Master Production Schedule

Selanjutnya adalah menyusun perencanaan produksi terhadap tingkat

permintaan tersebut

dibandingkan

dengan

fasilitas

dan

kemampuan

yang

dimiliki

oleh

perusahaan, seperti:

kapasitas produksi, jumlah persediaan yang

tersedia, lead time produksi, dan sebagainya.

|

|

28

3. Bill of Materials (Product Structure) File

Bill of materials digunakan untuk mengetahui secara rinci dan pasti tingkat

kebutuhan komponen (dependen produk) dari tingkat permintaan produk

utamanya

(produk

independen). Umumnya struktur sebuah produk

menggunakan low-level coding.

4. Inventory Records (Item Master) File

MRP pun memanfaatkan informasi tambahan mengenai persediaan, seperti:

identitas pemasok, biaya, lead

time,

safety

stock,

jumlah

yang tersedia, status

pesanan yang telah dikeluarkan, dan sebagainya.

5. Performing the MRP Calculations

Logika perhitungan MRP dapat dilihat pada uraian sebelumnya mengenai

proses explosion. Secara umum MRP melakukan perencanaan dan penjadwalan

terhadap seluruh barang dan menyimpan seluruh data-data tersebut ke dalam

sistem.

Data-data

yang

terdapat

pada

MRP

terdiri

dari:

gross requirements,

scheduled

receipts,

projected

available balance, net requirements, planned-

order receipts, dan planned-order releases.

Setelah mengetahui persediaan dan proses manajemen persediaan, termasuk cara-cara

melakukan perhitungan persediaan yang dapat meningkatkan produktivitas

perusahaan,

selanjutnya

akan diuraikan

mengenai

sistem informasi dan

manfaatnya

bagi

operasi

perusahaan, khususnya

dalam meningkatkan

keefektifan

dan

efisiensi

manajemen persediaan.

|

29

2.8

Sistem Informasi Manajemen

Sistem

MRP

memanfaatkan berbagai

informasi dari

seluruh

perusahaan, sedangkan

untuk menghasilkan informasi dengan

cepat dibutuhkan sebuah sistem

yang

mengatur dan mengelola aliran informasi tersebut agar seluruh informasi dapat

diperoleh dengan mudah, cepat, dan akurat. Dan salah satunya adalah management

information system (MIS), dan menurut Raymond McLeod, Jr. (2001, p 239):

“We define

a management

information

system

(MIS)

as a computer-

based system that makes information available to users with similar

needs.”

“Short

for management information

system

or

management

information

services,

and

pronounced

as

separate

letters, MIS refers broadly to a

computer-based

system

that

provides

managers

with

the

tools for

organizing, evaluating and efficiently running their departments. In order

to provide past, present and prediction information, an MIS can include

software that helps in decision making, data resources such as databases,

the

hardware

resources

of

a

system,

decision

support

systems, people

management and project management applications, and any

computerized processes that enable the department to run efficiently.”

Secara

umum,

MIS adalah

sistem

yang

berhubungan

dengan

komputer

yang

bertujuan

untuk

mengelola

data-data

yang

terdapat di seluruh perusahaan yang

kemudian

diolah

sedemikian

rupa

menjadi

informasi

yang

dapat

bermanfaat

bagi

pengguna

di

mana dan kapan

pun

informasi

tersebut

dibutuhkan.

Apa sebenarnya

manfaat dari MIS? Pada topik selanjutnya akan diuraikan tentang manfaat MIS bagi

perusahaan.

|

|

30

Manfaat Sistem Informasi Manajemen

Menurut Raymond McLeod, Jr. (2001, p 253):

“The MIS and its organizational subsystems contribute to problem

solving in two basic ways.

Organizational Information Resources. The MIS is an organization

wide effort

to

provide problem-solving information. The system is a

formal commitment by executives to make the computer available to all

managers.

The MIS sets the stage for accomplishments in the other areas – DSS,

the virtual office, and knowledge-based systems.

Problem Identification and Understanding. The main idea behind the

MIS

is

to

keep

a

continuous

supply of information flowing to the

manager. The manager uses the MIS primarily to signal problems or

impending

problems,

and

then

to understand

them

by

pinpointing

locations and causes.”

Pada Perusahaan Unisys yang bergerak di bidang kesehatan, MIS pun memiliki

beberapa manfaat, yang di antaranya adalah: pengurangan biaya, fleksibilitas dan

tanggap

terhadap

pasar,

efisiensi,

peningkatan teknologi, dan peningkatan layanan

pada pelanggan.

Dari

uraian di atas dapat disimpulkan bahwa MIS dapat memberikan manfaat

bagi perusahaan, khususnya dalam meningkatkan keefektifan dan efisiensi dari

operasi

perusahaan.

Dalam

topik

ini

maka

meningkatkan

operasi

perusahaan

dalam

manajemen

persediaan,

mulai

dari

cara

mengelola

barang,

melakukan

perencanaan

dan penjadwalan pesanan, sampai dengan integrasi dengan berbagai fungsi lain dalam

perusahaan, seperti keuangan, pemasaran, dan produksi.

|