|

BAB II TINJAUAN

TEORI

2.1. Terminal Peti Kemas

Terminal peti

kemas berfungsi

sebagai transfer

interface

antara

kapal

pengangkut

peti

kemas dengan

moda transportasi lainnya. Selain itu terminal peti kemas juga berfungsi

sebagai tempat penyimpanan sementara peti kemas dan menangani semua data yang

terkait

dengan

status

peti

kemas

yang

diperlukan oleh semua pihak yang terkait

dengannya.

Peti

kemas

(containerization)

telah

menjadi

salah

satu

pilihan

utama

dalam

pengiriman

kargo

dalam

perdagangan

dunia.

Data

statistik

yang

menunjukkan

bahwa

lebih dari 90% kargo internasional diangkut melalui moda laut dengan pelabuhan sebagai

transfer

interfacenya (Winklemans, 2002). Selain itu kargo dan pelayaran dari seluruh

dunia juga

mengalami kecenderungan peningkatan secara eksponensial (Henesey et al.,

2003). Dalam rangka ini terminal peti kemas berusaha mangatasi berbagai hambatan agar

produktivitas operasional meningkat dan akhirnya kapasitas terminal menjadi lebih

tinggi. Mempercepat vessel turn-around time dan pertukaran informasi merupakan usaha

riil untuk meningkatkan kapasitas terminal tersebut.

Sebuah

terminal

peti

kemas

memerlukan

seperangkat

peralatan

dimana

pelabuhan

laut tradisional tidak memerlukannya. Peralatan tersebut terdiri atas:

|

1. Shore (quay) crane yang diperlukan untuk membongkar atau memuat peti kemas

dari atau ke dalam kapal.

2. Spreader, yaitu peralatan yang merupakan bagian dari quay crane yang berfungsi

untuk mengangkat peti kemas dalam berbagai ukuran.

3.

Truk untuk mengangkut peti kemas dari kapal yang ada di dermaga yang

dipindahkan melalui quay crane ke

lapangan penumpukan (container yard; CY)

atau sebaliknya.

4. Transtainer atau Rubber Tyre Gantry Crane (RTG) yang memindahkan peti

kemas dari truk dan menumpuknya (stack) di lapangan penumpukan atau

sebaliknya.

5. Sistem informasi untuk mencatat dan merekam lokasi dan semua proses transaksi

yang telah dilakukan terhadap semua peti kemas. Proses ini dilakukan melalui

Hand

Held

Terminal

(HHT)

dan Vehicle Mounted

Terminal

(VMT)

yang

terhubung dengan Sistem LAN melalui gelombang RF.

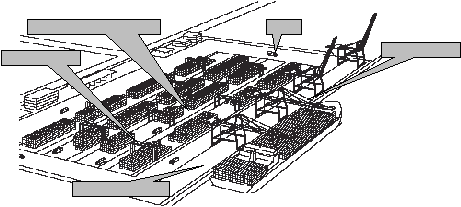

Lap. Penumpukan / CY

Truk

Transtainer

Quay Crane

Dermaga / Berth

Gambar 2.1. Tata Letak Terminal Peti Kemas.

|

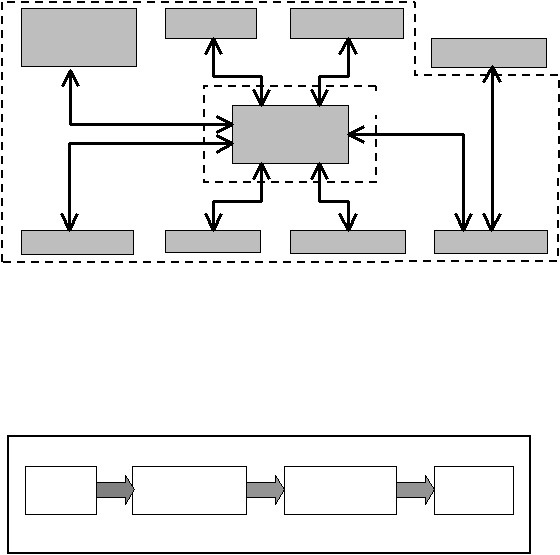

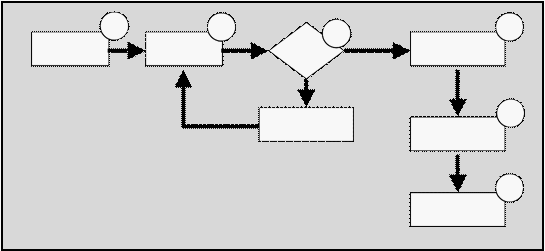

Dalam melaksanakan jasa pelayanan bongkar muat, terminal peti kemas memiliki

berbagai fungsi pelayanan seperti ditunjukkan pada Gambar 2.2.

Penyusunan /

Pembongkaran

muatan

Parkir

Penahanan

Fungsi antarterminal

Angkutan

Fungsi intern terminal

Transfer

Pemeliharaan

Perbaikan

Penimbangan

Pemeriksaan

(

Sumber: Dirgahayu, 1999, “Petunjuk Penanganan Kapal dan Barang di Pelabuhan”)

Gambar 2.2. Diagram Antar Fungsi Terminal Peti Kemas

2.1.1. Pelayanan Terminal Peti Kemas

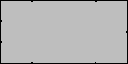

Proses

Kontrak

Persiapan

Bongkar muat

Operasional

Bongkar Muat

Penagihan

Ga

mba

2.3. Alur Proses Bisnis Terminal Peti Kemas.

r

Sumber : TPK Koja

Proses bisnis bongkar muat di terminal peti kemas secara umum digambarkan seperti

ditunjukkan pada Gambar 2.3. Proses bisnis dimulai dengan proses kontrak, lalu

|

|

dilanjutkan dengan persiapan bongkar muat, operasional bongkar muat, dan terakhir

penagihan.

Untuk melaksanakan proses bisnis tersebut, maka terminal peti kemas memiliki

berbagai jenis pelayanan, yaitu :

1. Penyandaran kapal (berthing service)

2. Pengeluaran peti kemas (container delivery)

3. Pemasukan peti kemas (container entry)

4. Over brengen (OB)

5. Pemeriksaan Bea dan Cukai (behandle)

6. Ubah status peti kemas (status changing)

7. Alih kapal (transhipment)

8. Penumpukan awal (entry stacking)

Untuk

melaksanakan berbagai pelayanan tersebut, terminal peti kemas

memerlukan

pengelolaan terminal yang dilaksanakan oleh bagian pelayanan yang terdiri atas:

1. Account service

2. Front office

3. Rencana dan pengendalian (planning & controlling)

4. Pintu (gate)

5. Pelayanan fiat bea cukai (custom approval)

6. Pelayanan di lapangan (yard service)

7. Pelayanan klaim (claim service)

8. Ketersediaan peralatan (readiness equipment)

9. Keamanan

|

|

Sebagai penghubung antara terminal peti kemas dengan pihak yang berkepentingan

dengan peti kemas, khususnya perusahaan pelayaran atau cargo owner, maka terminal

peti kemas menyediakan berbagai informasi yang meliputi:

1. Permintaan open stack

2. Permintaan closing time

3. Informasi kapal

4. Hasil rapat kapal

5. Pengaduan

2.1.2. Dimensi Pelayanan Peti Kemas

Pelayanan peti kemas memiliki 5 dimensi pelayanan yang harus dipenuhi, yaitu:

1. Tangible,

yaitu

dimensi

terminal

peti

kemas

yang

meliputi keberadaan

fasilitas

fisik, sumber daya manusia, dan material komunikasi.

2. Reliability, yaitu dimensi yang menggambarkan kemampuan terminal peti kemas

dalam melakukan pelayanan secara cepat, akurat, dan bertanggung jawab.

3.

Responsiveness, yaitu respon yang cepat terhadap permintaan atau keluhan

pelanggan.

4.

Assurance, yaitu dimensi yang menunjukkan pengetahuan dan kemampuan staf

dalam melaksanakan pelayanan secara meyakinkan.

5. Empathy, yaitu dimensi yang

menggambarkan tentang kepedulian dan perhatian

terminal

peti

kemas

terhadap

masalah

yang dihadapi

oleh pengguna jasa

atau

pihak yang berkepentingan.

|

Peti

Kemas

Ship to

Shore

Transfer

Storage

Delivery/

Cycle

Receipt

Peti

Kemas

2.1.3. Operasional Bongkar Muat

Proses bongkar muat peti kemas di terminal menurut Henesey et al. (2003) secara umum

terdiri dari 4 sub sistem yaitu :

1. Kapal sandar ke dermaga (Ship to shore system)

2. Sistem Pemindahan Peti Kemas (Transfer Cycle System)

3. Sistem Penyimpanan Peti Kemas (Storage System)

4. Sistem Penerimaan dan Penyerahan Peti Kemas (Delivery/Receipt System)

Aliran masing-masing sistem pada realisasinya tidak seimbang bahkan terjadi proses

penyempitan (bottle neck) seperti tampak pada Gambar 2.4.

Sumber : Henesey et al. (2003)

Gambar 2.4. Subsistem Proses Operasional Bongkar Muat Peti Kemas.

Kinerja

masing-masing

subsistem sangat

dipengaruhi

oleh berbagai

faktor

yang

perlu dibahas secara terpisah, sehingga dapat diketahui faktor apa saja

yang hanya

berpengaruh pada masing-masing subsistem atau yang mempengaruhi subsistem lainnya.

Proses

bongkar

muat

peti

kemas pada subsistem Transfer Cycle

pada

dasarnya

dibedakan menjadi kegiatan bongkar dan kegiatan muat. Secara umum kegiatan tersebut

melibatkan 3 unit kerja terminal yaitu Pengendalian, Operasional Terminal, dan Billing.

|

Bagian Operasional terminal terdiri dari dua

unit

yaitu

unit kerja Dermaga (Berth) dan

unit kerja Penumpukan Peti Kemas (Container Yard).

Alur kerja kegiatan bongkar dan kegiatan muat ditunjukkan seperti pada Gambar 2.5 dan

2.6.

Operasional

Terminal

1

Dokumen

Dermaga

2

Proses

Dermaga

3

T

Lap. Penumpukan

4

Bay plan

Sumber : TPK Koja

Bongkar

Problem

?

Y

Lapor sesuai

prosedur

Pengendalian

Penyimpanan

5

Laporan

Kegiatan

Pengendalian

6

Penagihan

Billing

Gambar 2.5. Kegiatan Bongkar Peti Kemas.

Alur kerja kegiatan bongkar dapat dijelaskan sebagai berikut:

1.

Supervisor / KOL

menerima dan

mempelajari dokumen

yang

meliputi bayplan,

rencana crane, dan profil bongkar serta menyiapkan personil dan peralatan.

2.

Operator crane melaksanakan tugas bongkar peti kemas sesuai dengan rencana

crane

dan bayplan serta bekerja sama

dengan operator Solo dan Whiskey

khususnya

dalam pengecekan

peti

kemas

(segel

dan

kondisi)

yang

datanya

diperbarui (update) melalui Hand Held Terminal (HHT)

3.

Apabila ada masalah mengenai peti kemas, segera lapor ke Pengendalian

menggunakan prosedur yang sudah ada.

|

4. Kalau tidak ada masalah, peti kemas selajutnya disimpan di lapangan

penumpukan

menggunakan transtainer (RTG) sekaligus memperbarui datanya

melalui VMT sehingga dapat dimonitor oleh bagian Pengendalian.

5. Laporan yang dibuat meliputi:

a. Operasi per shift dan time sheet yang diverifikasi oleh KOL.

b.

Laporan

Realisasi

Bongkar

Muat

yang disesuaikan dengan Rekapitulasi

Bongkar

Muat.

Laporan

tersebut

harus

diparaf oleh

Supervisor

Operasional terminal dan selanjutnya ditandatangani oleh pihak pelayaran

dan Manajer Operasi.

6. Laporan diserahkan ke Billing untuk dapat dilaksanakan penagihan jasa.

Operasional

Terminal

1

Dokumen

Bay plan

Lap. Penumpukan 2

Pengiriman

ke Dermaga

Lap. Penumpukan

3

T

Problem

?

Dermaga

4

Pemuatan

Peti Kemas

Sumber : TPK Koja

Y

Lapor sesuai

prosedur

Pengendalian

5

Laporan

Kegiatan

Pengendalian

6

Penagihan

Billing

Gambar 2.6. Kegiatan Muat Peti Kemas.

Alur kerja kegiatan muat dapat dijelaskan sebagai berikut:

1. Supervisor/Kolonel menerima dan mempelajari dokumen yang meliputi bayplan,

rencana crane, dan profil muat serta menyiapkan personil dan peralatan.

|

|

2. Operator RTG (Tango) menerima job list dan mengirimkan peti kemas ke

dermaga secara berurutan dan sekaligus melakukan proses update.

3.

Apabila ada masalah mengenai peti kemas, segera lapor ke Pengendalian

menggunakan prosedur yang sudah ada.

4. Kalau tidak ada masalah, operator

crane

melaksanakan

pemuatan

peti

kemas

sesuai

dengan

bayplan muat dengan berkoordinasi dengan Solo dan Whiskey,

dimana posisi peti kemas secara aktual akan diperbarui oleh Solo menggunakan

HHT.

5. Laporan yang dibuat meliputi:

a. Operasi per shift dan time sheet yang diverifikasi oleh Kolonel

b.

Laporan

Realisasi

Bongkar

Muat

yang disesuaikan dengan Rekapitulasi

Bongkar

Muat.

Laporan

tersebut

harus

diparaf oleh

Supervisor

Operasional terminal dan selanjutnya ditandatangani oleh pihak pelayaran

dan Manajer Operasi.

6. Laporan diserahkan ke Billing untuk dapat dilaksanakan penagihan jasa.

2.1.4. Produktivitas

Proses

bongkar

muat

peti

kemas

memiliki indikator yang berfungsi untuk mengukur

produktivitas

sekaligus

menjadi

indikator

kualitas pelayanan peti kemas. Secara umum

kualitas

pelayanan

peti

kemas

diukur

sampai seberapa

lama

proses

bongkar

muat

peti

kemas tersebut dilaksanakan. Semakin cepat pelaksanaan bongkar dan muat, maka akan

membuat pihak pelayaran akan puas. Menurut

Rebollo et al. (2000), biaya

yang harus

|

|

dikeluarkan oleh

pihak

pelayaran

selama

bersandar

di

dermaga

adalah

sebesar $1.000

atau lebih per jam.

Selain

itu

kualitas peti kemas

juga

sangat dipengaruhi

oleh

ketepatan

dan

akurasi

bongkar muat. Hal-hal yang menurunkan kualitas bongkar muat adalah:

1.

Penandatanganan realisasi bongkar muat. Masalah yang dihadapi antara lain:

a. Kesesuaian jumlah box peti kemas.

b.

Penanganan terhadap peti kemas yang meliputi proses bongkar, muat,

shifting, dan lain-lain.

c. Penanganan terhadap jenis peti kemas, yang meliputi peti kemas 20’, 40’,

45’, OD, MI, Reefer, dan lain-lain.

2.

Masalah di gate, yang antara lain:

a. Dokumen peti kemas tidak lengkap

b.

Closing time terlampaui

c. Kelebihan berat

d.

Peti kemas rusak

e. Segel rusak

f.

Antrian panjang

3.

Kejadian terhadap peti kemas, yang meliputi:

a. Kehilangan isi peti kemas

b.

Kerusakan atau perubahan segel pengaman peti kemas

c. Kehilangan peti kemas

d.

Kecelakaan

|

|

Indikator yang digunakan untuk mengukur tingkat produktivitas terminal dalam

melakukan proses bongkar muat adalah:

1. Box Crane per Hour (BCH) yaitu banyaknya box peti kemas yang dilaksanakan

oleh satu buah crane dalam waktu 1 (satu) jam. Indikator ini lebih ditujukan untuk

kepentingan pihak internal terminal.

2. Box Ship per Hour (BSH) yaitu banyaknya box peti kemas yang mampu

dibongkar dan/atau dimuat oleh pihak terminal terhadap satu buah kapal dalam

waktu satu jam. Indikator ini lebih ditujukan untuk kepentingan pihak pelayaran,

karena

semakin

tinggi

BSH

berarti

waktu

pelayanan

menjadi

semakin

pendek

yang

tentu

saja

akan

mempengaruhi turn-around time

dan mengurangi ongkos

sandar kapal.

3. Turn Round

Time (TRT) merupakan waktu yang diperlukan oleh sebuah kapal

dalam melakukan

proses

bongkar

muat

peti

kemas,

mulai

dari

saat

datang

ke

terminal hingga keluar dari terminal.

4. Berth

Ocupancy

Ratio

(BOR)

adalah

indikator pemanfaatan dermaga

(berth);

yang

dihitung

dengan

membagi

jumlah berthing

time (selang waktu yang

diperlukan untuk bongkar

muat) dengan dua kali jumlah jam dalam

satu tahun.

Semakin tinggi nilai BOR (dalam satuan presentase), semakin tinggi pemanfaatan

dermaga.

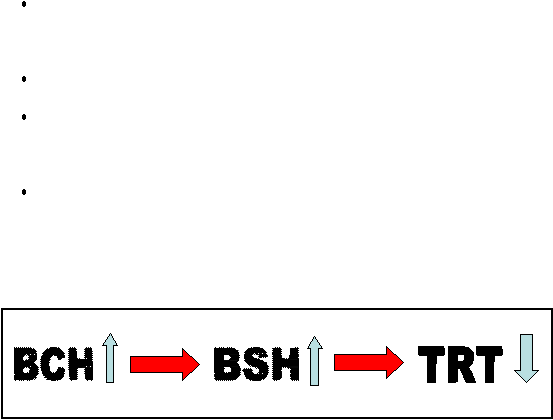

Kaitan antara BCH, BSH, dan TRT adalah:

Dengan

meningkatnya

BCH,

maka

peluang

untuk

meningkatkan

BSH

menjadi

semakin besar.

|

Dengan nilai BSH yang makin besar akan menyebabkan TRT menjadi lebih

rendah.

TRT yang lebih rendah menyebabkan berthing window menjadi semakin terbuka.

Dengan adanya tambahan berthing window

maka

terbuka peluang berthing

contract baru untuk shipping line yang secara reguler sandar di terminal.

Tambahan berthing contract berarti tambahan pendapatan.

Gambar 2.7. Kaitan antara Indikator Operasional BCH, BSH, dan TRT.

Indikator

BCH

dan

BSH

sangat

dipengaruhi oleh banyak faktor baik yang dapat

dikendalikan oleh pihak terminal maupun

yang tidak. Faktor-faktor yang mempengaruhi

indikator tersebut adalah:

1. Faktor Kapal, yang meliputi jenis kapal dan jenis pelayaran.

2. Faktor Muatan, yang meliputi susunan peti kemas, variasi jenis peti kemas, dan

jumlah palka yang digunakan.

3. Faktor

Dermaga,

berapa

panjang

dermaga

yang

digunakan

oleh

kapal

(kade

meter) dan jumlah dermaga yang digunakan pada saat yang bersamaan.

|

|

4. Faktor Personil, yaitu jumlah personil yang tersedia dan terlibat dan kemampuan

personil.

5. Faktor Administrasi, yang terdiri dari closing time penerimaan peti kemas dan

pemeriksaan kepabeanan.

6. Faktor

Crane, yang terdiri dari jenis crane, ketersediaan crane, kondisi crane,

kondisi spreader, dan jumlah crane yang digunakan.

7. Faktor Truk, yang terdiri dari ketersediaan dan jumlah truk, baik untuk bongkar

maupun muat, serta kondisi truk.

8.

Faktor Teknologi Informasi, yang terdiri atas kesesuaian rencana bongkar

dan/atau muat, ketersediaan sistem, ketersediaan dan kondisi HHT.

9. Faktor Metoda Penanganan Peti Kemas, yang terdiri atas ketersediaan metoda

atau

SOP

baik

untuk

penanganan

kapal,

penanganan crane, penanganan truk,

maupun penanganan jenis peti kemas.

10. Faktor Alam, yang terdiri dari hujan, gelombang laut, dan angin.

2.1.5. Peralatan Bongkar Muat Peti Kemas

Terdapat tiga peralatan utama yang digunakan (terlibat) pada proses bongkar muat, yaitu

quay crane, transtainer, headtruck dan chassis.

-

Quay Crane atau Container Crane (CC)

Quay

crane

merupakan

alat

untuk

memindahkan peti kemas dari/ke kapal.

Terdapat

tiga

jenis

crane

yang

umum dan

masih

sama-sama

dipakai,

yaitu

Panamax, Post Panamax, dan Super Post Panamax. Masing-masing jenis crane ini

|

dibedakan dari kemampuan atau kinerjanya. Pada Tabel 2.1 ditunjukkan kinerja

dan spesifikasi ketiga jenis quay crane.

Saat ini TPK Koja memiliki enam buah quay crane, yang terdiri atas tiga

crane dari jenis Panamax, dua crane Post Panamax, dan satu crane Super Post

Panamax.

Pada

crane

terdapat

spreader, yaitu bagian yang mengaitkan peti kemas

pada

crane.

Jenis

spreader dapat

diganti untuk disesuaikan dengan jenis peti

kemas. Peti kemas khusus, seperti OD, akan menggunakan spreader yang berbeda

dengan yang digunakan untuk peti kemas standar.

Tabel 2.1. Perbandingan Data Kinerja Quay Crane Panamax, Post Panamax, dan

Super Post Panamax.

Deskripsi

Panamax

Post Panamax

Super Post

Panamax

Rows on ship

deck

Max 13

Max 18

22 -24

Lifted load

40 ton

51 – 66 ton

65 – 66 ton

Outreach

36; 38,5; 41 m

51; 53,5; 56 m

61; 63.5; 66 m

Hoisting speed

60/120 –

75/150 m/min

75/150 –

90/180 m/min

75/150 m/min –

90/180 m/min

Trolley travel

speeds

150 – 180 m/min

180 – 210 m/min

180; 210;

240 m/min

|

Gantry travel

speeds

45 – 60 m/min

45 – 60 m /min

45 – 60 m/min

Boom hoist

5

min

5

min

5

min

Trim/List/Skew

±5° /±5°/ ±5°

±3° /±3° /±3°

±3° /±3° /±3°

Sumber: Bagian Teknik TPK Koja.

-

Transtainer atau Rubber Tyre Gantry Crane (RTG)

Transtainer merupakan crane yang terdapat di lapangan penumpukan peti kemas.

Crane

ini

memindahkan

peti

kemas

dari

penumpukan ke

truk

dan

sebaliknya.

TPK Koja memiliki 21 transtainer.

-

Head Truck dan Chassis

Truk

pengangkut

peti

kemas

mengantarkan

peti

kemas

dari quay crane ke

lapangan

penumpukan

pada proses

bongkar. Sebaliknya, truk ini juga

mengangkut peti kemas dari lapangan penumpukan ke quay crane pada proses

muat.

Truk

terdiri

atas dua bagian,

yaitu head

truck

dan

chassis.

Head

truck

merupakan bagian depan (penarik) truk dan chassis merupakan bagian belakang

yang

memuat

peti

kemas.

Terdapat

dua

jenis chassis, yaitu yang memuat peti

kemas 20 kaki dan 40 kaki.

2.1.6. Kualitas Bongkar Muat

|

|

Kualitas pelayanan terminal peti kemas perlu ditingkatkan, bahkan secara terus-menerus,

agar memenuhi kebutuhan pelanggan. Peningkatan kualitas pelayanan pada akhirnya

akan meningkatkan nilai kompetitif perusahaan di industri terminal peti kemas.

Agar peningkatan kualitas dapat dilaksanakan, maka perlu dibuat definisi kualitas

termasuk pengukurannya. Secara lebih lengkap, pengukuran kualitas dapat digunakan

untuk:

1. Memahami kondisi terminal secara umum.

2. Menetapkan sasaran yang ingin dicapai oleh terminal, terutama di bidang operasional

bongkar muat.

3. Meningkatkan kinerja (performance) terminal, terutama kinerja bongkar muat.

4. Merencanakan dan mengembangkan terminal.

2.1.6.1.

Indikator Kualitas

Pengukuran

kualitas

dapat

dilaksanakan

melalui

indikator

kualitas.

Terdapat dua

indikator kualitas untuk operasi bongkar

muat

(transfer

cycle),

yaitu

BCH (Box Crane

per Hour) dan BSH (Box Ship per Hour).

2.1.6.1.1. BCH (Box Crane per Hour)

BCH

menunjukkan

kinerja

sebuah quay

crane

melakukan

bongkar

muat.

Satuannya

adalah

box crane per hour, yaitu jumlah petikemas

yang dapat dibongkar/muat dalam

satu jam oleh sebuah crane. Semakin tinggi angka BCH, semakin tinggi kualitas kinerja

crane melaksanakan bongkar muat.

|

|

2.1.6.1.2. BSH (Box Ship per Hour)

BSH

menunjukkan kinerja operasi bongkar

muat. Satuannya adalah box ship per hour,

yaitu

jumlah

peti

kemas

yang

dapat

dibongkar/muat

oleh

satu crane

atau

lebih

pada

sebuah kapal. Semakin tinggi angka BSH, semakin tinggi kualitas operasi bongkar muat,

dan semakin cepat kapal dapat dilayani.

2.2. Process Quality Model (PQM)

Peningkatan kualitas layanan kepada pelanggan secara terus-menerus pada terminal peti

kemas

perlu

dilaksanakan

mengingat

persaingan

yang

semakin

ketat.

Pelanggan

menuntut

kualitas pelayanan

yang tinggi. Dalam hal

ini,

kecepatan

pelayanan

bongkar

muat

sangat

berarti

bagi

perusahaan shipping

line

yang

menjadi

pelanggan

langsung

terminal peti kemas.

2.2.1. Peningkatan Pelayanan Terus-menerus

Peningkatan kualitas pelayanan secara terus-menerus dapat diterjemahkan menjadi

peningkatan

proses.

DeToro

dan

Tenner (1977)

mengajukan

pendekatan

peningkatan

proses tahap demi tahap. Tahapan peningkatan proses secara terus-menerus meliputi:

1. Memahami pelanggan. Memahami kebutuhan (persyaratan) pelanggan dan

mencari

tahu kemampuan perusahaan untuk memenuhi persyaratan tersebut.

|

|

2. Menganalisa proses. Menentukan efisiensi dan efektivitas dari proses. Pada tahap ini,

metode peningkatan yang tepat perlu diidentifikasi.

3. Meningkatkan

proses.

Plan-Do-Study-Act

(Merencanakan-Mengerjakan-

Mempelajari-Bertindak) digunakan sebagai pendekatan untuk meningkatkan proses.

4. Menenerapkan perubahan. Membuat penyesuaian-penyesesuaian yang diperlukan.

5. Menstandarkan dan memonitor. Melacak kinerja, mengawasi proses dan peningkatan

secara terus-menerus.

2.2.2. Tahapan PQM

Beamon (1998) menerapkan teori peningkatan proses DeToro dan Tenner tersebut di atas

untuk

mendukung

risetnya

mengenai penjembatanan kesenjangan antara analisa sistem

supply chain dan kontrol kualitas dengan mengembangkan Process Quality Model

(PQM).

PQM

digunakan

Beamon

untuk

assesment,

peningkatan

dan

kontrol

kualitas

pada

sistem dan

subsistem supply

chain,

membantu

mengidentifikasi

masalah,

dan

menyajikan kerangka kerja

untuk peningkatan secara

terus-menerus sistem suply chain.

Khususnya, PQM pada supply chain untuk menjawab pertanyaan berikut:

a)

Aspek kualitas mana yang harus diukur?

b)

Bagaimana aspek kualitas ini diukur?

c)

Bagaimana

hasil pengukuran

ini

digunakan

untuk

mengevaluasi,

meningkatkan

dan mengontrol kualitas sistem supply chain secara keseluruhan?

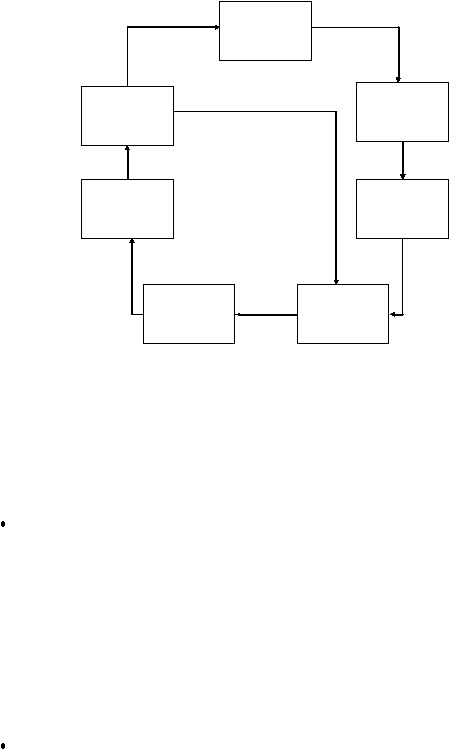

Beamon mengembangkan PQM yang terdiri atas tujuh modul yang terintegrasi. Kerangka

dasar PQM dapat dilihat pada Gambar 2.8.

|

Modul 1: Identifikasi

proses, teknologi

dan tugas yang

dilaksanakan

Modul 7:

Kontrol

dan monitor proses

Modul 6:

Meningkatkan proses

Modul 2: Identifikasi

pelanggan &

persyaratan, ekspektasi,

dan persepsi

mereka

Modul

3:

Mendefinisikan kualitas

Modul 5:

Evaluasi proses saat

ini dan

mengeset standar kualitas

Modul

4:

Identifikasi pengukuran

kinerja kualitas saat

ini

Gambar 2.8. Kerangka Dasar Process Quality Model.

Pentahapan kerangka PQM adalah sebagai berikut:

Modul

1:

Mendefinisikan

proses

dan aktivitas

yang sedang

dilaksanakan.

Terdapat sejumlah

tool

grafis

yang

dapat digunakan untuk mendefinisikan atau

menggambarkan pekerjaan-pekerjaan yang sedang dilaksanakan, seperti

flowchart,

flow

process

charts,

Gantt

charts,

dan

relation

diagram. Setelah

mengidentifikasi aktivitas ini, maka selanjutnya aktivitas diterapkan pada

tahapan-tahapan proses.

Modul 2: Mengetahui kebutuhan, harapan (eskpektasi), dan persepsi pelanggan.

Tujuan dari tahapan ini adalah untuk secara terus-menerus meningkatkan kualitas

pelayanan

kepada pelanggan.

Yang

dimaksud

dengan pelanggan

di

sini

adalah

|

|

pelanggan eksternal dan internal. Pelanggan eksternal adalah konsumen dari

produk akhir. Sedangkan pelanggan internal adalah bagian (departemen) yang

membutuhkan

barang

atau pelayanan

dari

departemen

lain

di

dalam organisasi

(perusahaan).

Modul 3: Mendefinisikan kualitas. Terdapat berbagai macam definisi tentang

kualitas. Oleh sebab itu setiap perusahaan/organisasi perlu menciptakan definisi

kualitas berdasarkan kebutuhan pelanggannya. Definisi seharusnya merupakan

refleksi dari jenis pekerjaan (tugas) yang berkaitan dan juga merupakan cerminan

dari kebutuhan serta ekspektasi pelanggan.

Modul 4: Mengidentifikasi pengukuran kinerja kualitas yang ada. Tujuannya

adalah

untuk

mengidentifikasi

biaya sekarang, produktivitas, dan pengukuran

layanan, serta mengidentifikasi kesenjangan (gap) pengukuran yang ada sekarang.

Modul 5: Mengevaluasi proses yang ada sekarang dan mengeset standar kualitas.

Pada modul ini dikembangkan standar kualitas secara kuantitatif. Sebelum standar

dibangun, proses harus terkendalikan. Sebuah proses terkendalikan bila tidak ada

fluktuasi yang besar akibat dari hal-hal khusus. Dengan kata lain, variasi atau

fluktuasi ekstrim harus diatasi (dihilangkan) sebelum standar kualitas dibangun.

Modul

6:

Meningkatkan

proses.

Tujuannya

adalah

untuk

mengidentifikasi

dan

menerapkan

perubahan

untuk

meningkatkan kinerja

secara

keseluruhan.

Tahap

pertama

adalah

mengidentifikasi

dan

memprioritaskan peningkatan pada bidang

tertentu. Setelah bidang ini diprioritaskan, bidang yang harus menerima perhatian

diidentifikasi, dengan mempertimbangkan kendala waktu dan biaya. Maksud dari

peningkatan terus-menerus adalah mengurangi tingkat variasi dari penyebab yang

|

|

biasa

(bukan

penyebab

khusus)

yang

ada

di

dalam proses.

Pada

perencanaan

peningkatan, hipotesa harus dibuat yang berkaitan dengan penyebab variasi.

Setelah penyebab ditemukan, maka perencanaan harus diterapkan untuk

mengurangi penyebabnya. Kemudian penyebab ini harus diuji untuk mengetahui

apakan solusi tersebut dapat mengurangi variasi. Setelah pengujian dilaksanakan,

peningkatan harus diterapkan ke seluruh proses. Proses ini harus diuji lagi untuk

mengetahui apakah masih terkendali; setelah proses terkendali, kemudian standar

kualitas diset kembali untuk proses yang ditingkatkan.

Modul 7: Mengendalikan dan mengawasi proses.

Tujuannya adalah untuk

mengendalikan

dan

mengawasi

produktivitas dan kinerja pelayanan untuk

memastikan bahwa proses telah memenuhi standar. Terdapat sejumlah tool yang

dapat digunakan pada tahapan

ini, yaitu control chart (untuk analisa variabilitas

proses),

diagram cause

and

efect

(analisa

troubleshooting

proses),

histogram

(analisa

frekuensi

variabel proses),

diagram scatter (analisa

hubungan

variabel

proses), dan run chart (analisa kecendrungan proses).

2.3. Analisa Statistik

Seperti dikemukakan pada pengendalian kualitas proses pada metode PQM, menurunkan

tingkat

variabilitas

sangatlah

penting.

Seperti dikemukakan oleh Montgomery (2001),

peningkatan kualitas adalah penurunan variabilitas di dalam proses atau produk. Sebagai

contoh, untuk

meningkatkan kualitas bongkar

muat yang diukur melalui indikator BSH,

maka variabilitas nilai BSH harus dikurangi.

|

|

Pada konsep variabilitas dikenal istilah upper specification limit (USL) dan lower

specification

limit (LSL). USL adalah nilai paling tinggi yang diijinkan untuk sebuah

karakteristik kualitas. Sedangkan LSL adalah nilai terendah yang diijinkan. Jadi nilai

karakateristik kualitas di antara USL dan LSL adalah yang sesuai dengan standar yang

ditetapkan.

Karena variabilitas hanya dapat dijelaskan secara statistik, maka metode

statistiklah

yang berperan dalam usaha peningkatan kualitas. Secara keseluruhan dalam

penelitian ini, analisa statistik yang digunakan untuk keperluan analisa dan peningkatan

kualitas pelayanan dimaksudkan untuk:

1. Melakukan

analisa

pemecahan

masalah

suatu

proses

kegiatan. Perangkat

yang

digunakan antara lain diagram cause and effect (diagram Ishikawa).

2. Melakukan

analisa

frekuensi

variabel proses.

Perangkat

yang digunakan

antara

lain Histrogram.

|