|

BAB II

TEORI DASAR

2.1

Analisa Proses

Dalam dunia bisnis yang semakin ketat persaingannya, setiap perusahaan yang

ada sudah harus memahami dan mempelajari proses kerja operasional yang dijalankannya

agar dapat bertahan dalam kompetisi. Pengefesienan dan pembelajaran terus menerus

akan proses kerja operasional yang sedang dijalankan akan terus membawa pembaharuan

dan membawa banyak hal positif dalam hal efesiensi, keunggulan kompetisi, dan

meningkatkan keuntungan.

Proses sendiri artinya adalah suatu bagian dari sebuah organisasi yang menerima

masukan dan mengubah masukan tersebut menjadi sebuah hasil keluaran sesuai yang

diharapkan, mempunyai nilai lebih besar untuk organisasi dibandingkan masukan awal.

Hasil dari proses ini sendiri dapat dipisahkan menjadi dua jenis yaitu hasil berupa produk

dan hasil yang berupa layanan.

Menganalisa sebuah proses sangat dibutuhkan perusahaan untuk mengetahui

banyak hal penting dari proses yang selama ini telah dijalankan dan atau akan dikerjakan.

Pengertiaan yang jelas mengenai tujuan dari analisa adalah hal penting untuk menentukan

tingkat rincian dalam merumuskan sebuah model dari proses tersebut. Analisa yang

bagus diusahakan sangat sederhana agar mudah dimengerti dan ditarik kesimpulan-

kesimpulannya.

2.1.1 Bagan Alir Proses

Dalam suatu proses untuk mengubah masukan awal menjadi suatu hasil dari

proses akan melalui beberapa tahap proses yang mempunyai pengaruh satu dan lainnya

sehingga hubungan ini sangat penting untuk dipertimbangkan kinerja dari beberapa

aktifitasnya. Untuk memulai analisa dapat mulai mengambarkan suatu bagan aliran kerja,

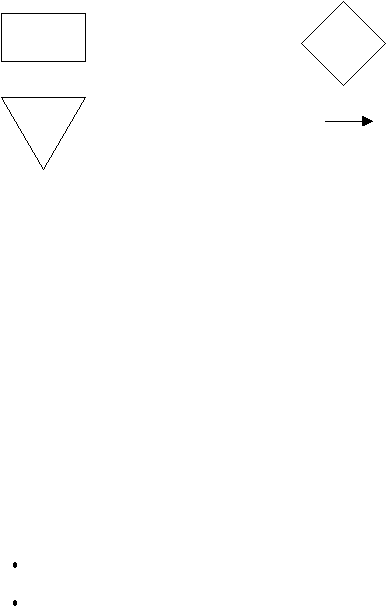

teruatama dari proses yang akan dianalisa. Bagan ini terdiri dari persegi panjang, aliran

arah panah, dan penyimpanan produk hasil yang digambarkan sebagai segitiga terbalik.

Banyak cara untuk membuat bagan aliran proses, penggambarannya dapat dipisah

dalam jenis proses yang dilakukan. Hal ini untuk memberikan penjelasan awal terutama

mengenai aliran dari produk / masukan yang diproses / ditransformasikan menjadi hasil

keluaran yang bisa produk maupun layanan. Simbol-simbol yang standar digunakan

dalam membuat bagan aliran proses dapat dilihat pada Gambar 2.1.

|

Tugas atau

operasional

Titik

Keputusan

Tempat

penyimpanan

atau antrian

(ruang tunggu)

Aliran dari

bahan atau

pelanggan

Gambar 2.1. Simbol-simbol dari Bagan Alir Proses

2.1.2 Tipe – Tipe Proses

Dengan menentukan tipe proses yang dimiliki oleh suatu organisasi akan

memudahkan dalam merancang proses yang baik. Langkah awal dalam pendefinisian tipe

dari proses yaitu dengan menentukan apakah proses termasuk tingkatan-tunggal (single-

stage) atau banyak-tingkatan (multiple-stage). Proses yang banyak-tingkatan-nya

mempunyai banyak grup atau aktifitas yang terhubung oleh aliran yang ada. Istilah

tingkatan digunakan untuk mengindikasikan bahwa banyak aktifitas digabungkan untuk

dianalisa tujuan dan kegunaannya.

Dalam berbagai proses yang mempunyai banyak-tingkatan, karena beberapa hal,

proses menampung (buffer) dalam aktifitasnya. Penampungan (buffering) artinya sebuah

tempat penyimpanan antara satu tingkat ke tingkat lainnya dimana keluaran dari suatu

tingkatan sebelumnya ditaruh agar dapat digunakan pada tingkatan selanjutnya pada

waktu yang tepat.

Dalam suatu proses, jika ada kegiatan saling mendukung dan berhubungan

langsung dengan kegiatan lainnya tanpa ada pebampung akan menimbulkan dua

kemungkinan yang terjadi yaitu :

Penghalangan (Blocking) : peristiwa ini terjadi ketika aktivitas di tingkatan ini

harus berhenti karena tidak ada tempat untuk menaruh barang yang telah jadi.

Kekosongan (Starving) : peristiwa ini terjadi ketika aktivitas dalam tingkatan

ini harus berhenti karena tidak ada yang harus dikerjakan.

Istilah tutup botol (bottleneck) berarti keadaan terjadi karena tingkatan dari proses

ini telah memenuhi batas kapasitas dari proses.

Cara lain lagi untuk menentukan karakteristik dari suatu proses adalah dengan

menentukan apakah proses ini dibuat untuk disimpan (makes-to-stock) atau dibuat

berdasarkan pesanan (makes-to-order).

Secara lebih rinci dapat dijabarkan proses membuat berdasarkan pesanan (makes-

to-order) berarti proses ini hanya diaktifasi ketika ada pesanan yang dibuat, sehingga

inventori (baik yang digunakan dalam proses maupun barang jadi) akan dibuat seminimal

mungkin. Secara teori, proses seperti akan memakan waktu karena semua aktifitas

diselesaikan sebelum produk diantarkan ke pelanggan. Secara alami, proses yang akan

dilakukan adalah proses membuat berdasarkan pesanan (make- to-order).

|

|

Dalam beberapa hal ternyata banyak waktu yang dapat dipersingkat dengan proses

membuat untuk disimpan (makes-to-stock). Barang yang sudah diprediksikan dan yang

perputarannya cepat dalam permintaannya dapat disediakan terlebih dahulu tanpa adanya

pesanan terlebih dahulu, sehingga ketika pesanan dari pelanggan terjadi, produk / barang

jadi sudah dapat dikirim langsung ke tangan pelanggan dari inventori barang jadi. Untuk

mengontrol proses membuat untuk disimpan ini yaitu dengan memperhatikan jumlah

aktual dan antisipasi dari inventori barang jadi. Untuk menjaga keberadaan barang di

inventori barang jadi, diperlukan sebuah jumlah target dalam waktu tertentu sesuai

periodik yang berlaku, atau proses membuat stok ini terjadi dalam kurun waktu tertentu.

Ada proses hybrid yang merupakan gabungan proses membuat untuk menyimpan

(makes-to-stock) dan proses membuat berdasarkan pesanan (makes-to-order). Kedua tipe

ini dijalakan secara arternatif paralel pada akhir suatu proses. Cara yang bisa dilakukan

menggunakan proses seperti ini yaitu pada suatu titik di dalam proses, sebuah produk

umum dibuat dan disimpan lalu dari produk umum inilah diselesaikan pada proses akhir

sesuai dengan pesanan.

Setiap jenis dan tipe mempunyai kekurangan dan kelebihan masing-masing,

kombinasinya sendiri. Pelangkahan (pacing) berarti waktu tetap dari sebuah pergerakan

barang melalui sebuah proses.

2.1.3 Mengukur Kinerja Proses

Dalam suatu analisa proses, perlu adanya pengukuran akan kinerja proses tersebut

sebagai langkah selanjutnya setelah menggambarkan aliran proses itu sendiri. Matrik-

matrik akan digunakan sebagai pendukung keputusan suatu perusahaan untuk

meningkatkan atau menurunkan suatu proses yang benar-benar menghasilkan. Dengan

membandingkan (benchmarking) ukuran kinerja proses antara satu perusahaan dengan

perusahaan lain kita akan mengenal lebih jauh mengenai kemampuan proses perusahaan

dan melupakan aktifitas yang penting harus dilakukan oleh seorang manager operasi.

Pengukuran yang paling umum dan digunakan dalam setiap pengukuran akan

kinerja suatu proses adalah utilisasi (utilization) dari suatu proses, yaitu rasio antara

waktu aktual ketika suatu sumber daya digunakan dibandingkan dengan waktu yang

tersedia untuk menggunakannya. Pengukuran utilisasi ini sering sekali digunakan untuk

memperhitungkan potensi dari suatu sumber daya dalam perusahaan. Perbedaan antara

produktifitas (productivity) dan utilisasi sangatlah penting. Produktifitas sendiri adalah

rasio dari keluaran dan masukan. Faktor total produktifitas biasanya digunakan dalam

mengukur unit moneter, alternatif lain yaitu faktor sebagian produktifitas yang mengukur

berdasarkan sebuah masukan individu, perhitungan faktor sebagian ini menjawab

pertanyaan berapa keluaran yang dapat didapat dengan masukan yang diberikan.

Efesiensi (Effeciency) adalah rasio dari aktual keluaran sebuah proses

dibandingkan dengan beberapa standart. Waktu Jalan (Run time) adalah waktu yang

diperlukan untuk menghasilkan suatu jumlah dari bagian produk, sedangkan waktu

persiapan (Setup time) adalah waktu yang dibutuhkan untuk menyiapkan sebuah mesin

untuk membuat suatu barang. Kedua waktu itu jika dijumlahkan antara waktu jalan dan

waktu persiapan adalah waktu operasi (Operational time). Waktu perputaran (cycle time)

adalah waktu yang diperlukan antara memulai dan menyelesaikan suatu kerjaan. Istilah

|

|

lain yang berhubungan adalah waktu menyelesaikan (throughput time) adalah waktu

termasuk diantaranya waktu yang diperlukan unit selama dikerjakan dan waktu selama

unit itu menunggu dalam antrian proses.

Kecepatan proses (process velocity disebut juga rasio penyelesaian / throughput

ratio) adalah rasio dari total waktu penyelesaian dibanding waktu penambahan nilai

(value-added). Waktu penambahan nilai (value-added time) adalah waktu pekerjaan

diselesaikan pada sebuah unit.

2.1.4 Pengurangan Waktu Penyelesaian dari suatu Proses

Suatu proses yang baik adalah proses yang mempunyai efesiensi baik dalam hal

waktu, kualitas, dan perputaran inventori. Banyak cara dapat digunakan untuk

mengefesiensikan waktu penyelesaian dalam suatu proses. Beberapa dapat dilihat

konsepnya sebagai berikut :

Melakukan pekerjaan / aktifitas secara paralel.

Mengubah urutan dari aktifitas.

Mengurangi gangguan / interupsi.

2.2

Manajemen Kualitas Total (Total Quality Management)

Beberapa pengertian mengenai Manajemen Kualitas Total adalah sebagai berikut

bedasarkan litelature yang ada :

“TQM is a system of continuous improvement employing participative

management and centered on the needs of customers" (Jurow & Barnard, 1993).

“TQM may defined as managing the entire organization so that it excels on all

dimensions of products and services that are important to the customer”. (Chase,

Jacobs, Aquilano, 2004 : 274)

Dengan adanya TQM, semua operasional akan berjalan sangat efesien dan efektif,

karena pengurangan biaya inventori akan ditekan sekecil mungkin. TQM ini sudah

berjalan cukup lama terutama di Amerika dan di Jepang. Komponen kunci dari TQM

sendiri adalah : keterlibatan dan pelatihan karyawan, tim pemecah keputusan, metode

statistik, tujuan dan pemikiran masa depan, dan pengakuan pada sistem.

2.3

Six Sigma

Six Sigma adalah sebuah filosofi dan metode yang digunakan untuk

mengeliminasi cacat (defect) pada produk dan proses. Cacat (defect) adalah komponen

apa saja yang tidak sesuai atau keluar dari batas spesifikasi konsumen.

Menurut Pande (2003) tiga bidang utama yang menjadi target usaha Six sigma

adalah:

1. Meningkatkan kepuasan pelanggan

|

2. Mengurangi waktu siklus

3. Mengurangi cacat (defect)

Menurut Chase (2004) metrik yang digunakan dalam six sigma adalah defects per

million opportunities (DPMO).

Kalkulasi DPMO adalah:

DPMO

Dimana:

Jumlah unit dari produk yang cacat

Jumlah dari peluang cacat per unit x jumlah unit

x1.000.000

1.Unit adalah item yang diproduksi atau jasa yang diberi

2.Cacat adalah item produk atau jasa yang diberi yang tidak sesuai dengan

keinginan konsumen.

3.Peluang (opportunity) adalah kemungkinan dari terjadinya cacat.

Kesuksesan implementasi six sigma adalah tidak hanya bergantung dari

penggunaan metodologi teknis yang baik, tetapi juga dari pemilihan dan penggunaan

personel yang baik. Menurut Chase(2004) beberapa teknik struktur tanggung jawab dan

posisi personel yang biasanya digunakan dalam implementasi six sigma adalah:

1. Pemimpin Eksekutif (Executive Leader) yang berkomitmen penuh pada six

sigma dan mempromosikannya kepada keseluruhan organisasi, dan

Champions, yang memimpin proses yang akan ditingkatkan kualitasnya.

Champion biasanya diambil dari posisi eksekutif dan manajer yang

diharapkan akan dapat mengidentifikasikan metrik yang sesuai pada awal

proyek dan memastikan bahwa usaha peningkatan kualitas berfokus pada hasil

bisnis.

2. Pelatihan konsep dan alat-alat six sigma kepada keseluruhan perusahaan.

Pemberian gelar ditujukan untuk mengrefleksikan kemampuan dan posisi

mereka. Black belt mempunyai tugas memberi latihan dan memimpin tim

peningkatan kualitas six sigma. Master black belt menerima pelatihan yang

dalam atas alat-alat statistik dan peningkatan kualitas proses. Green belt

adalah karyawan yang telah menerima pelatiha six sigma yang cukup untuk

berpartisipasi dalam tim, atau di dalam beberapa perusahaan, bekerja secara

individual dalam proyek berskala kecil yang langsung berhubungan dengan

tugas mereka.

3. Menentukan tujuan yang luas untuk pengembangan dan peningkatan kualitas.

4. Imbalan dan pengembangan yang berkelanjutan.

2.3.1

DMAIC (Define, Measure, Analyze, Improve, dan Control)

Menurut Chase (2004) langkah-langkah standar dalam menerapkan metodologi

six sigma adalah proyek DMAIC yang dikembangkan oleh General Electric, yang

dijelaskan sebagai berikut:

1. Menentukan Masalah (Define)

Mengidentifikasikan konsumen dan prioritas mereka

Mengidentifikasikan proyek yang sesuai untuk six sigma berdasarkan

tujuan bisnis dan juga kebutuhan konsumen dan umpan baliknya.

|

|

Mengidentifikasikan karakteristik CTQ (Critical To Quality) yang

dipertimbangkan oleh konsumen sebagai hal yang sangat berpengaruh

pada kualitas.

2. Mengukur (Measure)

Menentukan bagaimana mengukur sebuah proses dan bagaimana

perfomansinya.

Mengidentifikasikan kunci proses internal yang mempengaruhi

karakteristik CTQ (Critical To Quality) dan mengukur cacat yang sudah

terjadi relatif ke proses tersebut.

Menurut Pande (2003) tujuan utama langkah Measure :

Mendapatkan data untuk memvalidasi dan mengkuantifikasi masalah /

peluang.

Memulai menyentuh fakta dan angka-angka yang memberikan petunjuk

tentang akar masalah.

Menurut Pande (2003) ukuran-ukuran dalam sebuah proses:

Hasil akhir (output): hasil akhir dari proses. Ukuran-ukuran output fokus

kepada hasil segera (pengiriman, cacat / defect, komplain) dan hasil akhir

pada pengaruh-pengaruh dengan periode yang lebih panjang (profit,

kepuasan, dsb).

Proses: hal-hal yang dapat dilacak / ditelusuri dan diukur, memulai

membantu untuk menyentuh akar masalah.

Input: hal-hal yang ada pada proses untuk mengubah output. Input yang

buruk akan menghasilkan output yang buruk, sehingga ukuran input dapat

membantu mengidentifikasikan akar masalah yang mungkin.

3. Menganalisa (Analyze)

Menentukan penyebab paling besar dari cacat.

Memahami mengapa cacat terjadi dengan mengidentifikasi variabel kunci

yang paling sering menciptakan variasi proses.

Menurut Pande (2003) beberapa kategori penyebab umum yang dapat

diekplorasi dalam tahap analisa adalah:

Methods: prosedur atau tehnik yang digunakan untuk mengerjakan tugas.

Machines: teknologi yang digunakan dalam sebuah proses kerja.

Materials: data, instruksi, angka atau fakta, form, file yang bila rusak akan

mengakibatkan pengaruh negatif terhadap output.

Measures: data yang salah yang dihasilkan dari mengukur sebuah proses

atau mengubah tindakan orang pada basis apa yang diukur dan bagaimana

mengukur.

Mother Nature: unsur-unsur lingkungan, dari cuaca sampai kondisi

ekonomi yang berpengaruh pada proses atau kinerja bisnis.

People: merupakan variabel kunci yang yang menggabungkan semua

unsur lain tersebut untuk menghasilkan result / output bisnis.

Dalam tahap analisa ini dapat digunakan teknik Analyze cycle. Siklus ini

dimulai dengan menggabungkan pengalaman, data / ukuran, dan tinjauan

terhadap proses dan keudian menyusunnya sebagai praduga awal, atau

hipotesis terhadap akar masalah. Selanjutnya adalah mencari lebih banyak

|

|

data dan bukti-bukti lain untuk mengetahui apakah cocok dengan akar

masalah yang diperkirakan. Siklus seterusnya berlanjut, dengan hipotesis

diperbaiki atau ditolak, sampai akar masalah yang sesungguhnya dapat

diidentifikasi dan diverifikasi dengan data.

4. Memperbaiki (Improve)

Mengidentifikasi alat-alat yang akan dipakai untuk menghilangkan

penyebab cacat.

Mengkonfirmasikan variabel kunci dan pengaruh jumlah kuantitasnya

terhadap QTC.

Mengidentifikasikan jenjang jangkauan penerimaan maksimum dari

variabel kunci dan sistem untuk mengukur deviasi variabel tersebut.

Memodifikasi proses untuk tetap dapat berada pada jenjang jangkauan

yang masih dapat diterima.

5. Kontrol (Control)

Menentukan bagaimana untuk dapat terus memelihara perkembangan.

Menggunakan alat-alat untuk memastikan bahwa variabel kunci tetap

berada pada jenjang jangkauan maksimum yang dapat diterima pada

proses yang sudah dimodifikasi.

Sasaran dari kontrol adalah untuk menghindari kembali kepada kebiasaan dan

proses lama.

Menurut Pande (2003) tugas-tugas khusus kontrol yang harus diselesaikan:

Mengembangkan proses monitoring untuk melacak perubahan-perubahan

yang harus ditentukan.

Menciptakan rencana tanggapan untuk menangani masalah-masalah yang

mungkin muncul.

Membantu memfokuskan perhatian manajemen terhadap ukuran-ukuran

jritis yang memberikan informasi terkini mengenai hasil akhir dari proyek,

dan terhadap ukuran-ukuran proses kunci.

|