|

7

BAB 2

LANDASAN TEORI

Pada dasarnya, bab ini berisi dua hal penting yaitu kerangka teori dan kerangka

berfikir :

2.1 Kerangka

Teori

Disini disajikan teori yang relevan, lengkap, mutakhir dan urut sejalan dengan

permasalahan.

Teori-teori yang dikemukakan berasal dari sumber-sumber teori dan dari hasil

penelitian.

Semen merupakan perekat anorganik

hidrolik,

yang berarti bahwa senyawa-

senyawa

yang

terkandung di

dalam

semen

tersebut

dapat

bereaksi

dengan

air

membentuk

zat baru

yang

kuat

dan

kompak. Oksida silika

yang terdapat di

dalam

komponen semen memberikan kekuatan dalam pemakaiannya. Dikutip dari Cement-

Data-Book Vol 1

:

International

Process

Engineering

in the Cement Industry

Third

edition karya Walter H. Duda.

2.1.1 Macam-macam Semen :

2.1.1.1 Semen Portland

( Portland Cement

); terdiri atas 5 tipe,

yaitu

:

1. Semen tipe I ( Ordinary Portland Cement )

Semen

tipe

I

paling

banyak

di produksi. Pengerasan

hingga kekuatan

penuhnya selama 28 hari, dengan komposisi C3

S

40 – 60 %, C2

S

10 – 30

%, dan C3A

7

–

13

%.

Kegunaann-nya

untuk konstruksi

umum yang

tidak memerlukan sifat khusus dan pekerjaan beton.

|

|

8

2. Semen tipe II ( Moderate Heat of Handening )

Komposisi semen tipe II

mengandung lebih banyak C2S dan sedikit C3S.

Semen

ini

mempunyai

panas

hidrasi

yang

rendah

dan

kuat

tekan

yang

tinggi. Kegunaannya untuk pembuatan

jalan, bendungan, pelabuhan, dan

pondasi raksasa.

3. Semen tipe III ( High Early Strength )

Semen

ini memiliki ukuran partikel lebih halus, kadar C3S

lebih

tinggi,

sehingga pengerasannya dapat

dalam 3

hari

saja. Kandungan

C3

S

yang

tinggi akan memberikan kekuatan awal yang besar. Kegunaan semen ini

untuk

pembuatan beton pada musim dingin, konstruksi darurat,

pembangunan

gedung-gedung besar,

dan

produksi

beton

tekan

dalam

pabrik.

4. Semen tipe IV ( Low Heat of Hidration )

Kandungan C3

S

dan C3

A

sangat rendah dan tahan terhadap sulfat. Semen

ini

membebaskan

panas

hidrasi

yang

rendah saat

dicampur dengan

air.

Kegunaanya terutama untuk konstruksi yang massif.

5. Semen tipe V ( High Sulfate Resistance )

Semen

tipe

ini

memiliki kadar C3

A

dan

C

4

AF

agak

tinggi.

Semen

ini

mempunyai

ketahanan

yang

tinggi

terhadap

sulfat.

Kegunaannya

untuk

konstruksi

bawah

tanah

yang

banyak

mengandung senyawa

sulfat,

pengeboran minyak bumi, dan gas alam.

|

|

9

2.1.1.2 Semen Abu

Terbang ( Fly Ash Cement )

Semen

ini

termasuk

semen

Portland

pozzoland yang

terdiri

dari

campuran semen

Portland

tipe

I

dan

abu

terbang

yang

dihasilkan dari

pembakaran batu bara. Semen

tipe

ini mempunyai panas

hidrasi rendah dan

tahan terhadap sulfat sehingga cocok digunakan untuk konstruksi bawah laut

dan daerah yang mengandung kadar sulfat tinggi.

2.1.1.3 Semen Putih

( White Cement

)

Semen ini merupakan semen Portland dengan kadar besi oksida yang

rendah ( 0.3 % ). Selama proses produksi berlangsung diperlukan

pengawasan

tambahan

afar

semen

tidak

terkontaminasi dengan

Fe

2

O3.

Penggunaan semen untuk beton cord an barang-barang seni.

2.1.1.4 Semen Sumur Minyak ( Oil Well Cement )

Penyemenan

sumur

minyak

merupakan

proses

pencampuran dan

pengisian adukkan

lumpur

semen

ke

dalam selongsong

dan

pipa

serta

dibiarkan

mengikat

sehingga

membentuk sumur.

Semen

sumur

minyak

mempunyai waktu

pengikatan

pada

temperature

dan

tekanan

tinggi

serta

memiliki

ketahanan

terhadap

sulfat.

Kegunaan semen

ini

terutama

dalam

usaha

pengeboran

minyak bumi dan gas

alam

baik di pantai

maupun

lepas

pantai.

2.1.1.5 Blended Cement

Semen

ini

hanya

sedikit

diproduksi karena

mutunya

yang

rendah.

Pembuatan

semen

ini

memerlukan energi

per

unit

volume

yang

rendah

sehingga harganya murah. Semen ini digunakan untuk bangunan sederhana.

|

|

10

2.1.2 Bahan

Baku

Pembuatan

Semen

Bahan baku yang digunakan dalam industri semen dibedakan menjadi

tiga,

yaitu

bahan

baku

utama,

bahan

baku

korektif, dan

bahan

tambahan.

Bahan

baku

utama

ialah

batu

kapur

(

limestone

)

dan

tanah

liat

(

clay

).

Gabungan

batu

kapur

dan

tanah

liat

mengandung empat

senyawa

yang

dibutuhkan dalam

pembuatan semen,

yaitu

kalsium oksida

dalam

bentuk

kalsium karbonat, aluminat, silikat, dan ferrit.

Keempat

senyawa

tersebut

komposisinya tidak

selalu

tetap

karena

lokasi penambangan

yang berpindah-pindah.

Untuk

itu digunakan bahan

baku

korektif

untuk

menutupi

kekurangan ini.

Bahan

baku

korektif

yang

digunakan adalah

pasir silika,

iron sand

dan

kaolin.

Bahan-bahan

tersebut

berfungsi untuk mengatur kandungan silikat, ferrit, dan aluminat.

Bahan tambahan yang digunakan gypsum. Gypsum ditambahkan pada

klinker untuk memperlambat proses pengerasan semen.

Mineral-mineral kristal

dalam

semen,

yaitu

tricalcium

silicate,

dicalcium silicate, tricalcium alumina, dan tetracalcium alumina ferrit.

2.1.3

Sifat-sifat

Semen

2.1.3.1 Hidrasi Semen

Kekuatan

semen

tergantung

pada

reaksi

komponen-komponen penyusun

semen

dengan

air. Reaksi

ini disebut

reaksi

hidrasi.

Reaksi

hidrasi

dipengaruhi oleh kehalusan semen, jumlah air, dan temperature. Reaksi

hidrasi didominasi oleh hidrolisis komponen silikat membentuk kalsium

silikat hidrat (tubermorite gel) dalam bentuk gel dan larutan lime, Ca(OH)2

.

|

|

11

2.1.3.2 Panas

Hidrasi

Reaksi

hidrasi

membebaskan panas

yang

disebut

panas

hidrasi.

Pada

konstruksi beton,

panas

hidrasi

tidak

dapat

dilepaskan ke

udara

karena

konduktivitas beton

yang

kecil.

Akumulasi

panas

dapat

meretakkan

konstruksi.

2.1.3.3 Setting dan

Hardening

Penambahan air pada semen mula-mula akan membentuk suatu pasta semen.

Dalam

jangka

waktu

tertentu

pasta

tersebut

akan

mengalami setting

atau

pengerasan.

Ada

dua

teori

yang

menerangkan tentang sifat-sifat pengerasan

semen, yaitu;

a. Crystaline Theory.

Teori ini menerangkan bahwa sifat mengerasnya semen ( pasta semen )

bergantung kepada pertumbuhan kristal-kristal yang terbentuk.

b. Gel atau Colloidal Theory.

Sifat

pasta

semen

dapat

dianggap larutan

yang

lewat

jenuh

dari

persenyawaan

yang

terhidrasi,

lama-kelamaan akan

mengumpal

membentuk

massa

yang

amorphous,

disebut

gel. Setelah

kering

gel

ini

mengeras menjadi beton.

2.1.3.4 Hubungan antara

kekuatan dan

komposisi

semen

Kekuatan

tekan

adalah

kemampuan untuk

menahan

suatu

beban.

Semen

dengan kadar C3S

tinggi akan

memberikan kekuatan

tekan awal

yang besar

sedangkan

C2S

akan

memberikan kekuatan awal

yang

tinggi

untuk

waktu

yang lama. Untuk selanjutnya C3A dan C

4

AF tidak begitu berpengaruh.

|

|

12

2.1.3.5 Kelembaban

Sifat

ini

harus

diperhatikan selama

penyimpanan dan

transportasi

semen.

Semen

mudah

menyerap

air

dan

CO2

dari

udara.

Kelembaban akan

menurunkan

kualitas

semen

seperti

berkurangnnya specific gravity,

terbentuknya gumpalan-gumpalan, terjadinya false set, bertambahnya loss of

ignition,

berkurangnnya

kekuatan,

dan

betambahnya

setting

time dan

hardening.

2.1.3.6 Pengkerutan ( shrinkage

)

Pengkerutan semen

dibedakan

menjadi

tiga,

yaitu

hydration

shrinkage,

carbonation shrinkage, dan drying shrinkage.

Drying

shrinkage disebabkan

oleh menguapnya air bebas, yaitu air

yang terdapat diantara fasa cair, padat,

dan

pasta.

Faktor

yang

mempengaruhi shrinkage

yaitu

komposisi

semen,

jumlah air pencampur, dan kandungan C3A tinggi.

2.1.3.7 Daya tahan terhadap

sulfat

Mineral C3A dalam semen dapat beraksi dengan senyawa sulfat

membentuk

high

calcium sulfoaluminate

hydrate

(C3

A,

3

CaSO

4

,

31

H2

O

).

Hal

ini

menyebabkan jumlah

air

kristal

dalam

C3A

bertambah

sehingga

menyebabkan ekspansi volume dan akhirnya menyebabkan keretakan beton.

2.1.4

Raw

Material

Mineral sebagai bahan

alami

dan

juga

sebagai produk

industri dapat

digunakan untuk memproduksi semen. Materi dasar untuk pembuatan semen

adalah komposisi mineral yang

mengandung bahan dasar dari

semen :

lime,

silica,

alumina

and

iron

oxide. Sangat jarang sekali komponem-komponem

|

|

13

ini

ditemukan dalam kebutuhan proporsisi

kecuali satu

material dasar. Oleh

karena itu adalah penting

untuk memilih

takaran campuran terhadap sebuah

komponem

lime dengan

sebuah

komponem

dimana

takaran

yang

rendah

dalam

lime, mengandung

lebih banyak silica, alumina dan

iron oxide ( clay

component ). Kedua komponem dasar ini biasanya

gabungan dari

limestone

dan clay atau limestone dan marl.

2.1.4.3 Komponem

Lime

1. Limestone

Calcium carbonate (CaCO3) banyak terdapat di alam. Calcium carbonate

yang terbentuk secara alami terpilih sebagai bahan produksi Semen

Portland. Peringkat

terpercaya

dari

limestone

adalah calcspar (calcite)

dan aragonite. Calcite crystallizes hexagonally,

dan aragonite

is

rhombic.

Jenis

marcroscopic-granular

dari

calcite

adalah

marble.

Tidaklah menguntungkan menggunakan marble untuk pembuatan semen.

Bentuk umum yang banyak dijumpai dari calcium carbonat, yang paling

menyerupai

marble, adalah limestone dan chalk.

Limestone

merupakan

struktur crystal yang terdominan dan

terbaik. Kekerasan dari

limestone

tergantung

dari

usia

geologinya;

biasanya,

semakin

tua

formasi

geologinya, semakin keras pula limestone tersebut. Kekerasan limestone

berkisar

antara 1.8

dan

3.0

pada

skala

Moh’s

untuk kekerasan;

lebih

spesifik adalah 2.6 sampai 2.8. Hanya jenis-jenis tertentu dari limestone

yang putih.

Limestone biasanya mengandung campuran dari bahan clay atau takaran

besi, dengan warna yang berbeda-beda pula.

|

|

14

2. Chalk

Chalk

merupakan batuan

sedimen

yang

terbentuk

sebelum

zaman

Cretaceous pada waktu

geologi;

secara

geologi

itu

masih relatif

muda.

Dibandingkan

dengan

limestone, chalk

dikategori

sebagai

texture

bumi

yang

lembut;

inilah

yang

membuat chalk

terpilih

sebagai

raw

material

terutama pada process

basah dalam pembuatan semen. Sejak pengguaan

ledakan

tidak

diijinkan

dalam

penambangan chalk,

dan

proses

penghancuran juga

dapat

diabaikan,

materi

dasar

jenis

ini

sangat

mengurangi biaya

produksi

semen.

Dalam

beberapa

endapan,

Calcium

carbonate mengandung chalk sekitar 98 – 99 %, dengan sedikit campuran

SiO2, Al2O3, dan MgCO3

.

Dalam material-material dasar semen komponem lime

umumnya

terkandung sekitar 76 – 80 % didalamnya. Oleh sebab itu, sifat kimia dan

fisika dari

komponem ini sebagai penentu pengaruh, ketika

tiba

saatnya

untuk

menentukan metode

mana

yang

akan

digunakan

dalam

proses

produksi semen sama halnya seperti pada produksi mesin-mesin.

3. Marl

Limestone dengan campuran silica, bahan clay, dan iron oxide dinamakan

marls. Marl

membentuk

elemen

transisi

menuju

ke

clay.

Dikarenakan

marl

mudah

dijumpai,

mereka

sering

digunakan

sebagai

material

dasar

untuk produksi semen.

Secara

geologi,

marl

merupakan batuan

sedimen

yang

terbentuk

secara

pengendapan berkala

dari

calcium

carbonate

dan

bahan

clay.

Tingkat

kekerasan dari marl lebih rendah jika dibandingkan dengan

limestone;

|

15

semakin

tinggi

kandungan bahan

clay,

semakin

rendah

pula

tingkat

kekerasannya. Kadang-kadang marl juga

mengandung

unsur batubara muda.

Warna

dari

marl

tergantung

dari

bahan

clay

dan

dibagi

dalam

tingkatan

kuning

sampai

hitam

–

keabu-abuan. Marl

merupakan

material

dasar

terunggul

untuk

membuat

semen,

karena

mereka

mengandung bahan

komponem lime

dan

clay

yang

dalam

kondisi

siap

dicampur.

Marl

jaman

carcareous ditinjau

dari

komposisi

kandungan kimianya

setara

dengan

campuran material semen portland, digunakan untuk membuat apa yang kita

sebut sebagai semen alami; bagaimanapun, endapan

material dasar

ini tidak

umum.

Seperti

pada

perbandingan

banyaknya

jumlah

dari komponem

lime

dan clay dalam material dasar semen, dapat diklasifikasikan sebagai berikut:

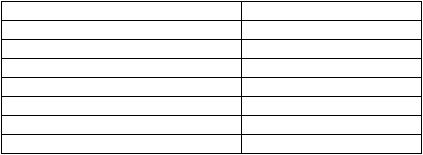

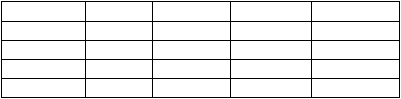

Tabel 2.1 Kandungan CaCO3 dalam berbagai jenis material

Kandungan CaCO3

High grade limestone

96 – 100 %

Marlaceous limestone

90 – 96 %

Marlstone or calcareous marl

75 – 90 %

Marl

40 – 75 %

Clayey marl

10 – 40 %

Marlaceous clay

4 – 10 %

Clay

0 – 4 %

Tabel dibawah ini menampilkan kandungan komposisi kimia dari jenis-jenis

limestone

dan

marl

yang

berbeda-beda, digunakan

untuk

membuat

semen

portland.

|

16

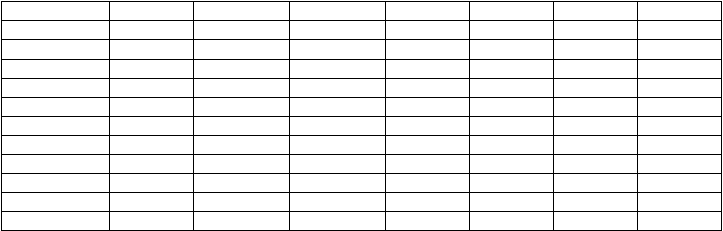

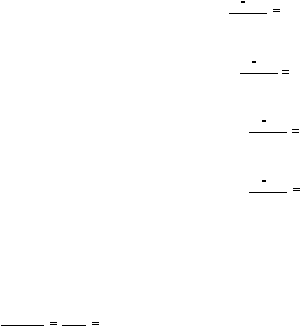

Tabel 2.2 Kandungan bahan kimia dalam limestone

1

2

3

4

5

6

7

Komponem %

Limestone

Limestone

Limestone

Limestone

Limestone

Limestone

Limestone

SiO2

3.76

6.75

4.91

4.74

27.98

33.20

21.32

Al2

O3

1.10

0.71

1.28

2.00

10.87

8.22

4.14

Fe2O3

0.66

1.47

0.66

0.36

3.08

4.90

1.64

CaO

52.46

49.80

51.55

51.30

30.12

27.30

39.32

MgO

1.23

1.48

0.63

0.30

1.95

1.02

0.75

K2

O

0.18

Menyusut

Menyusut

0.16

0.20

0.12

0.06

Na

2

O

0.22

Menyusut

Menyusut

0.28

0.33

0.18

0.08

SO3

0.01

1.10

0.21

-

0.70

0.37

-

LOI

40.38

39.65

40.76

40.86

24.68

24.59

32.62

Total

100.00

99.96

100.00

100.00

99.91

99.90

99.93

2.1.4.3 Komponen Clay

Material

dasar

penting

dari

pembuatan semen

adalah

clay.

Clay

terbentuk

dari weathering ( kerusakan akibat kena hujan dan angin ) alkali dan alkaline

tanah yang mengandung aluminium silika dan kaidah produk kimia mereka,

sebagian besar feldspar dan mica.

Komponem

utama

dari clay

terbentuk

dari

hydrous

aluminium silika.

Clay

dapat dibagi dalam tingkatan mineral:

Kaolin group

Kaolinite

Al2O3 . 2 SiO2

. 2 H2O

Dickite

Al2O3 . 2 SiO2

. 2 H2O

Nacrite

Al2O3 . 2 SiO2

. 2 H2O

Halloysite

Al2O3 . 2 SiO2

. 2 H2

O

Montmorillonite group

Montmorillnite

Al2O3 . 4 SiO2

. H2

O

+

nH2O

Beidellite

Al2O3 . 3 SiO2

. nH2O

|

17

Nontronite

(AL, Fe)

2

O3 . 3 SiO2

. nH2O

Saponite

2 MgO . 3 SiO2 . nH2O

Group of alkali bearing clays

Clay mica including Illite

K2O-MgO-Al2

O3

-SiO2-H2O

dalam

jumlah yang Bervariasi

Mineral dari

kaolin

group

bebeda

dalam

kandungan SiO2nya

sama

halnya

jika

ditampilkan dalam

struktur kristal dan

sifat

optiknya. Penandaan

kaolinite

dihubungkan dengan

kemurnian

mineral

kaolin.

Berdasarkan

susunan,

clay

sangat

mudah

berkembang; partikel clay

biasanya dibawah 2

micron dalam diameter.

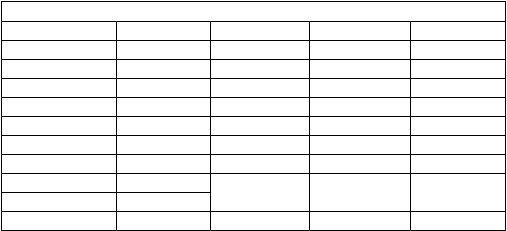

Tabel 2.3 Komposisi kimiawi dari clay

Komposisi kimiawi dari clay

Komponem %

Clay 1

Clay 2

Clay 3

Clay 4

LOI

7.19

8.67

10.40

6.40

SiO2

67.29

62.56

52.30

60.10

Al2O3

8.97

15.77

24.70

18.00

Fe

2

O3

4.28

4.47

6.10

8.20

CaO

7.27

4.80

4.40

0.80

MgO

1.97

1.38

0.10

0.20

SO3

0.32

-

1.10

3.80

K2

O

1.20

}

2.35

}

0.80

}

2.50

Na

2

O

1.51

Total

100.00

100.00

99.90

100.00

Secara khusus laposan mineral clay terbagi atas:

( satuan dalam meter kuadrat per gram )

Kaolin

kurang lebih

15 m²

/g

Halloysite kurang lebih

43 m²

/g

Illite kurang lebih

100 m²

/g

Montmorillnite kurang lebih

800 m²

/g

|

|

18

Berdasarkan berat secara khusus : ( gram per cm³ )

Kaolin

2.60 – 2.68

Halloysite

2.0 – 2.20

Illite

2.76 – 3.00

Titik peleburan dari clay sekitar 1150

C

sampai 1785

C.

Komposisi kimia dari clay mungkin berubah-ubah dari yang terdekat ke clay

murni, bagi

yang

mengandung jumlah

sesungguhnya

dari

campuran kimia

seperti

iron

hydroxide, iron

sulfide,

pasir,

calsium carbonat,

dll.

Iron

hydroxide merupakan alat pewarna pokok dalam clay; juga masalah organik

mungkin memberi

warna

yang

berbeda

pada

clay. Clay

yang

tidak

murni

berwarna

putih.

Unsur

utama

dari

alkali

dalam

semen

ditemukan dalam

komponem argillaceous pada raw mix.

Pengolahan dibawah menunjukkan komposisi kimia dari berbagai jenis clay,

digunakan untuk membuat semen portland.

2.1.4.3 Bahan

/

unsur perbaikan

Jika sifat-sifat dasar komponem kimia yang dibutuhkan dalam pencampuran

semen

tidak

ditampilkan dalam

jumlah

yang

ditentukan, bahan

perbaikan

digunakan sebagai

tambahan.

Sebagai

contoh,

untuk

penyempurnaan

kandungan silica,

pasir,

high

silica

clay,

diatomite, dll,

digunakan sebagai

bahan tambahan atau bahan perbaikan. Untuk

mengimbangi kekurangan iron

oxide, material perbaikan seperti pyrite cinders, iron

ore, dll, ditambahkan.

|

19

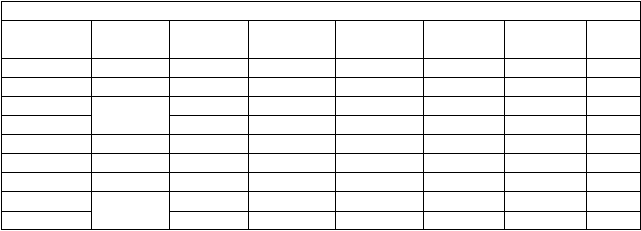

Tabel 2.4 Komposisi Kimia dari bahan perbaikan

Komposisi kimia dari bahan perbaikan

Komponem

%

Diatomite

Bauxite

Pyrites

cinders

Iron ore

Flue dust

Flue dust

Sand

LOI

6.2

15 – 20

-

5 - 12

5 - 15

0.2 – 4.0

0.2

SiO2

77.0

16 – 22

6.6 – 25.0

20 – 25

11 – 22

26 – 36

99.2

Al2O3

}

9.6

44 – 58

2 – 16

3 – 9

5 – 14

6.5 – 9.5

-

Fe

2

O3

10 – 16

62 – 87

45 – 60

54 – 69

5 – 8

0.5

CaO

0.3

2 – 4

0.7 – 0.9

0.5 – 2.5

1 – 9

42 – 50

-

MgO

0.9

0.2 – 1.0

0.2 – 2

1.5 – 7

0.5 – 2.5

3 – 4

-

SO3

-

-

0.8 – 8

0.3 – 0.6

0.2 – 2.5

2.5 – 3

-

Na

2

O

}

1.5

-

-

-

-

0.8 – 3.5

-

K2O

-

-

-

-

-

-

2.1.4.4 Campuran Komponem

dari

Materi Dasar

Semen

Disini, beberapa komponem dibahas, kualitas mana dalam semen sebagai tiap

batas dengan standar khusus atau pengalaman dalam pembuatan.

2.1.4.4.1

Magnesium

Oxide

Komponem ini dikombinasikan mencapai 2 % berdasarkan berat dengan

tahapan cliker

utama;

dibalik jumlah

tersebut ia

muncul

dalam clinker

sebagai

MgO

(periclase) bebas.

Periclase

bereaksi

dengan

air

menjadi

Mg(OH)

2

:

MgO + H2O = Mg(OH)

2

,

tetapi reaksi ini berlangsung lambat

sekali, ketika reaksi keras lainnya telah berakhir. Sejak Mg(OH)

2

bekerja

dalam jumlah lebih besar dari MgO dan dibentuk dari tempat yang sama

dimana

partikel

periclase

berada,

ia

dapat

membagi

pinggiran secara

terpisah

dari

pasta

semen

yang

keras,

hasil

dalam

perluasan cracks

(

perluasan magnesia).

MgO

muncul

dalam

limestone umumnya sebagai

dolomite

(CaCO3

,

MgCO3 ).

|

|

20

Juga

tanur

(tinggi)

ampas

bijih

kadang

mengandung

kandungan

MgO

yang

tinggi.

Ketika penyeleksian

seperti

ampas bijih

sebagai

pengganti

dari clay seperti komponem argillaceous pada

raw

mix,

harus dilakukan

ketelitian, untuk menjaga kandungan MgO pada clinker dalam batas yang

diijinkan.

2.1.4.4.2

Alkalies

K2O dan Na2

O

bermula dari material dasar seperti clay dan marl, dimana

kandungan

ini

ditampilkan dalam peredaran

felspar,

mica, dan partikel

illite yang baik, dan dalam jumlah kecil – ketika menggunakan batubara

sebagai bahan bakar – dari debu batubara. Di

Eropa tengah, kandungan

K2O merepresentasikan kandungan Na2O yang berbeda-beda. Di daerah

lain sebagai

contoh USA, kandungan

Na2O lah yang utama.

Setelah

process pembakaran

dalam

rotary

kiln, sebagian

dari alkali

menguap

dalam zona pembakaran, menghasilkan yang disebut sirkulasi alkali.

Beberapa

kumpulan-kumpulanfondasi,muncul

sebagai

contoh

dibeberapa area USA,

Denmark dan Jerman bagian

utara,

mengandung

komponem

alkali

yang

sensitif

sebagai

contoh

opal

(hydrated

silica),

bereaksi

dengan

alkali

yang ada pada

semen, dalam

beberapa kondisi

yang

tidakmenguntungkan

dapat

menghasilkan

fenomena

yang

berkelanjutan (pemuaian alkali).

Berdasarkan pengalaman, pemuaian

alkali dapat dicegah dengan menggunakan

semen dengan kandungan

alkali rendah; dalam kasus

ini

total alkali, dapat dihitungkan Na2O (%

berdasarkan berat Na2

O

+

0.659 % K2O) tidak boleh melebihi 0.6 % dari

total berat. Dengan refrensi pembatasan ditambahkan di beberapa negara,

|

|

21

Jerman juga memutuskan 0.6 % Na2O sebagai batas, tetapati hanya untuk

semen

portland.

Pengalaman

praktek

menunjukkan yakni

dalam

tanur

ampas

bijih semen, batas alkali

yang

dapat

diterima

dapat

lebih

tinggi;

walau

semen

dengan

kandungan alkali

aktif

yang

rendah

(NA-semen)

dengan

komponem ampas

bijih

paling

sedikit

50

%

mempunyai

kandungan alkali

maksimum 0.9 %.

Selanjutnya, batas total

maksimum

alkali

2

%

diperbolehkan

untuk

semen

dengan komponem

ampas

bijih

lebih kurang 65 %.

Dalam

kasus

dimana

ada

NA-semen,

tetapi

kandungan alkali

dalam

pembakaran clinker dari material dasar yang tersedia melebihi batas yang

ditentukan,

beberapa

bagian

dari

kiln

yang

menghasilkan gas

harus

dihindari

sebelom

masuk

dalam

tahap

pemanasan, untuk

memisahkan

bagian dari alkali yang mudah menguap.

Disini

ia

harus disebutkan bahwa

syarat pemerintah SS-C-192 b, syarat

AASHO, juga syarat ASTM memiliki pilihan batas alkali 0.6 % sebagai

Na2

O

dalam

semen

portland.

Ini

berarti

pelanggan harus

menetapkan

bahwa alkali

yang dia

inginkan dibawah batas

ini, sebaliknya tidak ada

batas untuk kandungan alkali. Batas ini bisa ditetapkan ketika semen itu

digunakan untuk

fondasi

dengan

jumlah-jumlah yang

mungkin memberi

reaksi yang

mengganggu. Tetapi dikarenakan sulitnya pemisahan

rendah

dan

tinggi-nya alkali pada semen,

ia

menjadi kebiasaan umum dibanyak

areal

di

Amerika

Serikat

untuk

semua

semen

untuk

menyesuaikan

diri

pada ketentuan alkali rendah.

|

|

22

2.1.4.5 Komposisi Potensial

Clinker

Analisa secara kimia memberi gambaran dari posisi oxida-oxida dalam

clinker

atau semen. Borgue

mengembangkan

metode

perhitungan,

rumus

bagi

kandungan

dari

mineral-mineral

clinker

(

C3S,

C2S,

C3

A

dan

C

4

AF )

dapat

diperoleh

dari

analisis

secara

kimia.

Seharusnya komposisi clinker

dikarkulasikan berdasarkan

metode

yang ditunjuk Borgue

sebagai kekuatan

komposisi. Kekuatan

berarti

mungkin

tetapi

tidak

aktual,

ia

juga

nantinya

dapat disebut bahwa kekuatan komposisi klinker yang ditetapkan oleh

metode

kalkulasi

Borgue

mungkin saja tidak sama dengan

komposisi

ilmu

mineral yang aktual.

Dikarenakan penyajian yang

jelas

dari

komposisi clinker dan

prediksi

yang

mungkin

dari

khasiat

semen,

metode

kalkulasi

Borgue

digunakan secara

umum.

Metode

perhitungan sudah

muncul

dalam

standar

semen

Amerika

Serikat,

USSR,

dan

di

negara-negara

lain.

Bagaimanapun, standar

semen

ASTM

dari

Amerika

Serikat

mengandung pembatasan

yang

mengatakan

bahwa pernyataan batas kimia dari perhitungan senyawa-senyawa tidak

berarti

penting bahwa oxida

tersebut sesungguhnya

atau sepenuhnya

dinyatakan sebagai senyawa-senyawa berikut

Jika oxida-oxida

CaO, SiO2

,

Al2

O3, Fe

2

O3

ditunjukkan oleh

a,

b,

c,

d

dan senyawa-senyawa

C3

S, C2S, C3A, C

4

AF

ditunjukkan oleh simbol

w,

x,

y,

z

|

23

kemudian perhitungan berikutnya dapat ditampilkan: Dimulai dari, kita harus

menyadari bahwa C3

S

mengandung 73.69 % CaO, dan 26.31 % SiO2,

dan

C2

S

mengandung 65.12 % CaO, dan 34.88 % SiO2. Tabel dibawah ini juga

menunjukkan komposisi

dari

C3

A

dan

C

4

AF.

Sekarang

kita

dapat

memperlihatkan perbandingannya dalam tabel berikut:

Tabel 2.5 Komposisi clinker

C3

S

C2S ( x )

C3A ( y )

C

4

AF ( z )

a

CaO

0.7369

0.6512

0.6227

0.4616

b

SiO2

0.2631

0.3488

-

-

c

Al2

O3

-

-

0.3773

0.2098

d

Fe

2

O3

-

-

-

0.3286

Karena

itu,

dalam banyak

campuran

dari

keempat senyawa-senyawa,

CaO

dalam

C3S

sama

dengan

0.7369

kali

%

dari

C3S;

CaO

dalam

C2S

sama

dengan

0.6512

kali

%

dari C2S,

sebagai contoh.

Total

CaO

adalah

jumlah

dari nilai berikut, atau:

a

=

0.7569 w + 0.6512 x + 0.6227 y + 0.4616 z

b = 0.2631 w + 0.3488 x

c

=

0.3773 y + 0.2098 z

d = 0.3286 z

Solusi untuk w, x, y, dan z:

w = 4.071 a – 7.600 b – 6.718 c – 1.430 d

x = 8.602 b + 5.608 c – 3.071 a + 1.078 d

y = 2.650 c + 1.692 d

z

=

3.043 d

|

|

24

Menambahkan keempat senyawa diatas

C3

S

=

4.071 CaO – 7.600 SiO2 – 6.718 Al2

O3

–

1.430 Fe

2

O3

C2

S

=

8.602 SiO2 + 5.068 Al2O3

+

1.078 Fe2

O3 – 3.071 CaO

=

2.867 SiO2 – 0.7544 C3S

C3

A

=

2.650 Al2

O3 – 1.692 Fe

2

O3

C

4

AF = 3.043 Fe2

O3

2.1.4.6 Modul-modul

Semen

Telah lama sekali semen portland di produksi atas dasar praktik pengalaman

diambil

dari

proses

produksi.

Ketika

membandingkan analisa

kimia

pada

semen portland, ditemukan bahwa sering adanya hubungan antara persentase

dari lime disatu sisi dan kombinasi silica, alumina, dan iron oxida dan yang

lainnya. Kemudian,

ratio oxide

memberi peningkatan kepada

formula

yang

disebut

2.1.4.6.1

Hydraulic

modulus

Dimana memiliki rumus

HM

CaO

1.7

2.3 ( pers 1 )

SiO

2

Al

2

O

3

Fe

2

O

3

hydraulic modulus dengan kualitas semen yang bagus berkisar antara 2.

Semen dengan HM < 1.7 sering menunjukkan kekuatan yang tidak

cukup;

semen

dengan

HM

=

2.4

dan

lebih

memiliki

volume

stabilitas

yang rendah.

Jika

formula tersebut didemonstrasikan,

karakteristik

hydraulic

modulus

semen dari ratio CaO, ke total dari faktor hydraulic, sebagai contoh SiO2,

Al2O3, dan Fe2

O3

. HM umumnya dibatasi antara nilai 1.7 – 2.3. Ia

|

|

25

ditentukan dengan

HM

yang

meningkat, lebih

banyak panas dibutuhkan

untuk pembakaran

clinker; kekuatanya,

terutama

kekuatan

tingkat

pertama

bertambah dan juga

panas dari

hidrasi

meningkat; dan

secara

serentak daya tahan terhadap serangan kimia menurun. Saat ini hydraulic

modulus masih

digunakan.

Kemudian,

untuk

evaluasi

yang

lebih

baik

terhadap

semen,

silica

ratio

dan

alumina

ratio

di

perkenalkan; untuk

tingkatan khusus ratio ini sebagai penambah hydraulic modulus.

2.1.4.6.2

Silica ratio

Merepresentasikan perbandingan SiO2

dengan Al2O3 total

dan Fe2O3

:

SR

SiO

2

Al

2

O

3

Fe

2

O

3

( pers 2 )

umumnya, silica ratio

berkisar antara 1.9 dan 3.2. Jumlah istimewa dari

silica

ratio

antara 2.2

dan

2.6.

Sekarang

dan

kemudian juga

jumlah

tertinggi

untuk silica

ratio

dapat ditemukan

sebagai contoh 3

sampai

5

dan

kadang-kadang melebihinya,

khususnya

untuk

semen

yang

kandungan silicanya

tinggi

dan

untuk

semen

portland

putih.

Demikian

juga, jumlah sedikit untuk silica ratio dapat diterima paling rendah 2 dan

terendah

sampai

1.5.

Peningkatan

silica

ratio

merusak

kekuatan

bakar

dari

clinker,

dengan

mengurangi kandungan

tahap

cairan

dan

kecenderungan terhadap

pembentukan

lapisan

dalam

kiln.

Peningkatan

silica ratio juga

menyebabkan pembentukan dan pengerasan yang lambat

pada semen. Dengan penurunan silica

ratio

kandungan dari tahap cairan

meningkat;

ini

menigkatkan kekuatan

membakar

dari

clinker

dan

pembentukan lapisan dalam kiln.

|

26

Silicic acid

ratio

Mussgnug menamai ratio

SiO

2

Al

2

O

3

silicic acid ratio.

Ketika

pembakaran clinker

dalam

rotary

kiln,

kondisi

pelapisan

baik

terbentuk dalam zona pembakaran ketika nilai dari hasil bagi ini dibatasi

sampai 2.5 – 3.5, secara bersamaan menjaga nilai alumina ratio antara 1.8

–

2.3. Silicic acid ratio

tidak seharusnya dibingunkan dengan silica ratio

yang dibahas sebelumnya.

2.1.4.6.3

Alumina

ratio

Alumina

ratio

mengkarakteristikkan semen

dengan

membandingkan

alumina dan iron oxide :

AR

Al

2

O

3

Fe

2

O

3

( pers 3 )

umumnya, nilai

dari

alumina

ratio

berkisar dari

1.5 sampai

2.5.

Semen

dengan kandungan alumina

yang

tinggi

menunjukkan alumina ratio

2.5

atau lebih. Alumina ratio

dari semen dengan kandungan alumnia

rendah

dibawah

1.5

(

disebut

ferro

cements

).

Alumnia ratio

menentukan

komposisi

cairan

dalam

clinker.

Dimana

alumina

ratio

adalah

0.637,

kedua oksida dikenalkan dalam ratio molekul, dan oleh karena itu hanya

tetracalcium

alumino

ferrite dapat

dibentuk

dalam

clinker

(

4

CaO

.

Al2O3

.

Fe2

O3

);

sebagai akibat,

clinker

tidak

dapat

secara

numerik

mengandung

tricalcium

aluminate

(

3

CaO

.

Al2O3 ).

Ini

adalah kasus

yang

kita

sebut

Ferrari-cement

dimana

dikarakteristikkan

oleh

hydrasi

panas

yang

rendah,

pembentukan

rendah, dan

penyusutan

rendah.

|

27

Alumina

ratio tinggi

bersamaan dengan

silica ratio rendah dihasilkan

antara benda-benda lain, dalam pembentukan yang cepat dari semen; ini

membutuhkan penambahan tingkat gypsum yang tinggi untuk mengontrol

waktu pembentukan.

2.1.4.7 Rumus-rumus

Lime

2.1.4.7.1

Faktor

saturasi

lime

Untuk

mencapai lime saturation

yang komplit dalam

clinker, total

silica

harus

dikombinasikan

menjadi

C3S,

semua

iron

oxide harus

dikombinasikan

dengan

jumlah

sama

dari

alumina

menjadi

C

4

AF,

dan

sisa

alumina

harus

dikombinasikan

menjadi

C3A.

Diekspresikan

dalam

bagian berdasarkan berat :

1 bagian SiO

2

dalam C3S mengikat

3

56

60

2.8 bagian CaO

1 bagian Al2O3 dalam C3A mengikat

3

56

100

1.65 bagian CaO

1 bagian Al2O3 dalam C

4

AF mengikat

2

56

102

1.1 bagian CaO

1 bagian Fe

2

O3 dalam C

4

AF mengikat

2

56

160

0.7 bagian CaO

Untuk

memasukkan total alumina dalam satu posisi satu

harus

di

asumsikan

bahwa

C

4

AF

mengandung

C3

A

+

CF.

Kemudian

CaO

56

0.35 , sebagai

contoh

1 bagian

Fe O3

mengikat

hanya

Fe

2

O

3

2 3

160

0.35 bagian CaO.

|

28

TM

Kemudian jumlah maksimum dari

lime adalah ( dalam alumina ratio >

0.64 )

CaO

max(TM

0.64)

2.8SiO

2

1.65 Al

2

O

3

0.35Fe

2

O

3

Hasil yang sama dapat didapat jika C2S dlaam Bogue-formula sama

dengan nol, atau, dalam Kind formula ( lihat bawah ) KS

K

=1

Kemudian level lime dalam clinker di karakteristikkan berdasarkan faktor

saturasi lime (LSF), sebagai contoh berdasarkan ratio effektif kandungan

lime sampai maksimum memungkinkan kandungan lime dalam clinker.

KSG

LSF

100CaO

2.8SiO

2

1.65 Al

2

O

3

0.35Fe

2

O

3

( pers 4 )

Kind’s formula, yang digunakan di Uni Soviet berdasarkan asumsi bahwa

hasil

saturasi

lime

yang

tidak

komplit

hanya

dari

derajat

rendah

dari

pengikatan antara lime dan silica.

CaO

KS

K

.2.8SiO

2

1.65 Al

2

O

3

0.35Fe

2

O

3

CaO

1.65 Al O

0.35Fe

O

dan membentuk

KSK

2 3

2 3

2.8SiO

2

( pers 5 )

Untuk tujuan teknis, tingkatan faktor saturasi lime, menurut rumus pers 5,

berfluktuasi antara 0.80 dan 0.95.

Dalam

clinker

memperlihatkan

kandungan

iron

oxide

yang

tinggi

(alumina

ratio,

AR

<

0.64),

alumina mengikat hanya pada tahapan

pencampuran

kristal

C2(A,F),

dan

kandungan

maksimum lime

seperti

halnya faktor saturasi lime adalah:

CaO

2.8SiO

2

1.1Al

2

O

3

0.7 Fe

2

O

3

max

0.64

AR

|

29

TM

KSG

0.64

100CaO

LSF

AR

2.8SiO

2

1.1Al

2

O

3

0.7Fe

2

O

3

Jadi juga, faktor rumus kind merubah AR

0.64.

2.1.4.7.2 Standar

lime

Bagaimanapun juga,

ini

bukan kasus

dengan clinker yang

mengandung

C3A. Pada sintering

temperatur sekitar 1450

C, mineral silica C3

S

dan

C2S,

dan

kemungkinan tidak

mengubah

urutan

lime

dalam

tahap

yang

tetap,

dimana

seperti

C3A

dan

C3AF

berada

dalam tahap

perpaduan.

Bagaimanapun juga,

tahap

cairan

lebih

rendah dalam lime

kemudian

ia

akan dihasilkan dari partisipasi dalam C3A; untuk membuat komplit C3

A,

kekurangan lime

dapat

ditambah

dengan

menyuling

kekurangan lime

seteleh

proses

kristalisasi dari

lime

tetap, dinamai

lime

bebas

dan

C3S.

Bagaimanapun juga,

proses

ini

tidak

dapat

di

selesaikan

setelah

pendingingan cepat klinker secara teknis; secara praktek, cairan

aluminate tidak dapat mengikat lebih banyak lime ketika dia sudah

terlebih dahulu

diserap

pada

sintering

temperatur

(“frozen

equilibium”,

menurut

kühl).

Pengalaman

investigasi

menunjukkan bahwa

semakin

banyak lime jenuh cairan aluminate

mengikat

dua molekul CaO per

Al2O3. Oleh sebab itu, dibawah kondisi teknis, ini adalah batas lime yang

bisa diterima, yang disebut “standar lime”

CaO

S

tan d

2.8SiO

2

1.1Al

2

O

3

0.7Fe

2

O

3

|

30

Rumus ini menunjukkan

koefisien

yang sama seperti lime saturation

factor dengan alumnina ratio AR

0.64. Dari sini kita dapat standar lime

seperti ratio dari kandungan lime yang sebenarnya sebagai standard lime :

KSt (Lime Standard) =

100CaO

2.8SiO

2

1.1Al

2

O

3

0.7 Fe

2

O

3

( pers 6 )

Kemudian standar

ini

dikenal sebagai

Lime

Standard I

(KSt I),

untuk

membedakan rumus ini dari investigasi seksama berdasarkan seperempat

system CaO – SiO

2

–

Al2O3

–

Fe2

O3

dan dikenal sebagai Lime Standard

II (KSt II)

KSt II =

100CaO

2.8SiO

2

1.18 Al

2

O

3

0.65Fe

2

O

3

( pers 7 )

Perbedaan

hasil

koefisien

dari

pemeriksaan yang

tepat

dimana

yang

menunjukkan dalam

bentuk

cair

molekul

CaO

mengikat per

Al2

O3

dan

berdasarkan perhitungan, untuk mengikat Fe2

O3

hanya membutuhkan 4 –

2.15 = 1.85 molekul CaO.

baru-baru

ini,

kemurnian lebih

lanjut

dari

rumus

standar

lime

kühl

dikemukakan, sebagai pertimbangan kandungan MgO

100

CaO

0.75MgO

KSt III =

2.8SiO

2

1.18 Al

2

O

3

0.65Fe

2

O

3

Untuk rumus penyaringan, Kandungan MgO hanya sekitar 2 % saja yang

dapat digunakan, sejak batasan ini, MgO muncul sebagai periclase.

Umumnya,

KSt

II

yang

biasa

digunakan. Nilai

ini

persis

mengikuti

“

Faktor

saturasi

lime

“

Inggris. Ia

sama

dengan

standar

lime

(

KSt )

|

31

Jerman, tetapi tidak sama dengan faktor saturasai lime ( KSG ) Jerman.

Untuk TM

0.64, tidak ada perbedaan antara Kst dan KSG.

“Faktor saturasi

lime

“

juga

merupakan bagian standar

perincian,

dan

wadah untuk kandungan lime yang dapat diterima.

LSF =

CaO

0.7SO

3

2.8SiO

2

1.18 Al

2

O

3

0.65Fe

2

O

3

=

1.2 - = 0.66

Dalam rumus ini LSF mengarah ke pencampuran akhir semen. Faktor 0.7

SO3 dalam

perhitungan

berarti

kandungan

CaO

yang

sama

dengan

penafsiran analys kandungan SO3

,

harus dikurangi dari total kandungan

CaO. Dalam

hubungan dengan

ini diasumsikan bahwa

total SO3 berasal

dari tambahan gypsum dan bukan dari clinker.

Standar

lime

yang

tinggi biasanya

menyebabkan kekuatan

semen

yang

tinggi.

Nilai

standar

lime

yang

terkandung di

dalamnya

merupakan

karakteristik semen Portland:

Strandar Semen Portland

90 – 95

Kekuatan tinggi awal semen

95 – 98

Lime

yang

bebas

disebabkan oleh

standar

lime

diatas

100.

Bagaimanapun, standar

lime

yang

tinggi

memerlukan

komsumsi panas

yang tinggi untuk pembakaran clinker.

|

32

E

2.1.4.8 Modul-modul Lain

Di Perancis kandungan lime dirata-ratakan

berdasarkan index hydraulic;

dibaca ( dalam mol ):

SiO

2

Al

2

O

3

CaO

MgO

=

0.42 – 0.48

Bagaimanapun, standard Perancis yang diterima ( NFP 15-302,1964 ) tidak

lagi mengandung unsur ini.

Dibawah ini

lebih banyak rumus

yang dikutip: berikutnya

merupakan

percobaan

untuk

mengekspresikan silica

ratio

yang

dikenal

dalam

bentuk

lain:

C

3

S

C

2

S

( pers 8 )

SM =

C

4

AF

C

3

A

C

2

F

Peningkatan SM secara berkala meningkatkan daya tahan terhadap kimia dan

serangan terhadap sesuatu yang berkaitan dengan atmosfir dan menyebabkan

terutama kekuatan semen yang lebih tinggi.

Ratio Pengerasan :

M =

C

3

S C

2

S

Dengan

peningkatan

M

E

ada

juga

peningkatan dalam

kekuatan

awal

dari

semen, peningkatan dalam suhu hydrasi dan penurunan daya tahan terhadap

serangan

kimia.

Standar

semen

M

E

diatas 0.5.

Kekuatan awal

semen

yang

tinggi

memiliki M

E

sekitar 8; Semen dengan M

E

<

0.5 adalah semen belitic

dan cenderung menghancurkan diri dalam clinker.

|

33

S

S

Kombinasi

dari kedua

modul,

contoh

M

S

dan

M

E

menunjukkan

hubungan

yang lebih dekat antara modul ini dan C3S dan C2

S

berturut-turut :

C3

S

=

M

M

S

.M

E

1

.

M

E

1

C2

S

=

M

M

S

1

.

M

E

1

Rumus Caloric :

C

S

C

A

M

K

=

3

3

C

2

S

C

4

AF

Peningkatan

M

K

menyebabkan

peningkatan suhu hydrasi

semen.

Kutipan

nilai untuk M

K

berada dalam batas 0.3 dan 1.8.

2.2

Kerangka

Berfikir

Dari

hasil

teori dan temuan yang dikemukakan pada sub baigan 2.1 diatas

maka pada sub bagian 2.2 ini akan membahas

teori-teori

yang berisi defenisi-

defenisi

yang

lebih

detail

yang

berhubungan dengn

pemodelan

dinamik

proses

pengumpanan material pada pabrik semen.

Diharapkan dengan membaca ini

maka

hubungan antar permasalahan, data

yang terkumpul dan teknik analisis serta hasil penelitian akan menjadi lebih jelas.

2.2.1

Motor

servo

Motor servo adalah motor dc yang secara spesifik dirancang untuk digunakan

pada system control simpal tertutup.

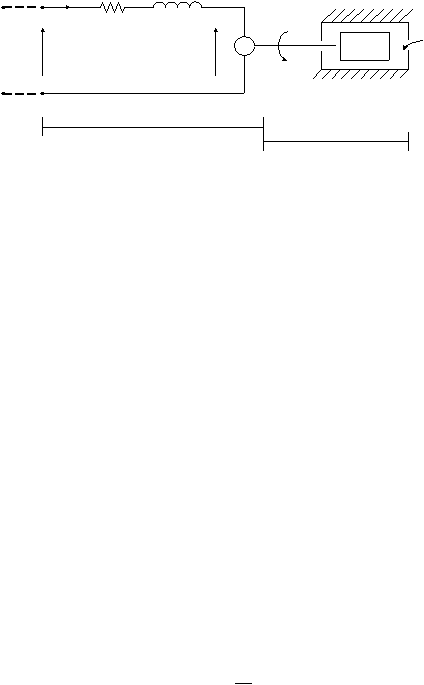

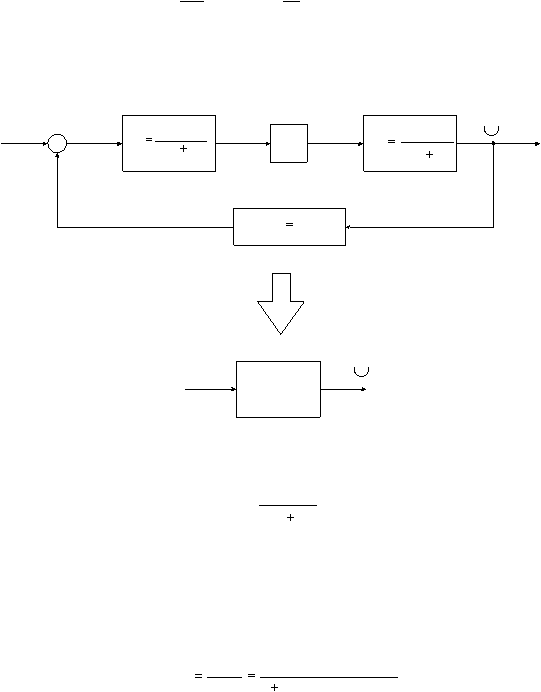

Dengan rangkaian motor servo :

|

34

Rm

Lm

ea

em

J

B

?, t

Rangkaian arm atur

Beban mekanis

Gambar 2.1 Rangkaian motor servo

dimana : ea (t) = tegangan jangkar (masukan)

em (t) = back EMF

ia (t) = arus jangkar

t

(t) = torsa yang di bangkitkan

?

(t) = sudut poros motor

d? (t) / dt = ? (t) = kecepatan poros (keluaran)

Pada

gambar

ini

ea

(t)

adalah

tegangan armature, yang

dianggap sebagai

masukan

system. Resistansi

dan

induktansi

rangkaian armature

adalah

Rm

dan

Lm.

Tegangan

em

(t)

adalah

tegangan yang

timbul

pada

kumparan

armature karena

adanya

pergerakan

pada

kumparan

didalam

medan

magnetik

motor, dan biasanya disebut sebagai

EMF

balik. Sehingga dapat

ditulis :

em (t) = k F

d?

……………………….

( 1 )

dt

sehingga k adalah parameter motor, F adalah fluks medan dan ? adalah poros

motor.

Jadi

d?

/

dt

adalah

kecepatan

sudut

poros.

Diasumsikan fluks

F

konstan, maka :

|

35

d?

em (t) = km

……………………….

( 2 )

dt

perlu dicatat bahwa asumsi ini sangat penting. Jika fluks merupakan variabel

system,

persamaan (

1

)

menjadi

persamaan nonlinear,

karena

adanya

perkalian

dan

2

variabel.

Kemudian analisa

akan

menjadi jauh

lebih

sulit,

khususnya

tranformasi laplace

tidak

dapat

digunakan. Diingatkan kembali

bahwa transformasi laplace dari perkalian untuk persamaan ( 2 )

tidak sama

dengan perkalian transformasi

Transformasi laplace untuk persamaan ( 2 ) menghasilkan :

Em (s) = km S T (s)

………………

( 3 )

Untuk rangkaian armature dapat dituliskan

Ea (s) = ( Lm S + Rm ) Ia (s) + Em (s)

……….…… ( 4 )

yang menyelesaikan Ia (s)

Ia (s) =

Ea(s)

Em(s)

LmS

Rm

…………………..…..

( 5 )

Persamaan untuk torsi adalah

t

(t) = k1

F

ia (t) = k

t

ia (t) ………………….….. ( 6 )

karena

fluks diasumsikan konstan.

Persamaan

dapat

menjadi

nonlinear

jika

fluks bervariasi dengan waktu.

Transformasi laplace dari persamaan ini menghasilkan

T

(s) = k

t

Ia (s)

…………………..….. ( 7 )

Persamaan akhir diturunkan dari penjumlahan torsi-torsi pada armature

motor. Pada

gambar

diatas,

momen

inersia

J

meliputi semua

inersia

yang

|

36

diasumsikan

ke

poros

motor,

dan

E

meliputi

gesekan

udara

dan

gesekan

k

bantalan poros. Maka persamaan torsi adalah :

d

2

?

J

dt

2

=

t

(t) – E

d?

dt

……………..……

( 8 )

Dan dapat ditulis

T

(s) = ( J S² + E S ) T (s)……………………….

(

9 )

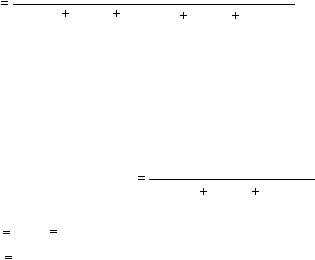

Ea

+

G1

1

SLm

Rm

Ia

T

t

G

2

1

JS²

ES

Em

H(s)

k

m

S

Ea

G

(s)

Gambar

2.2

Diagram

blok

Motor Servo

T

(s) =

T(s)

JS²

ES

…………………………

( 10 )

Sekarang diagram blok dapat dibentuk dari keempat persamaan ( 3, 5, 7, 10 )

yang terlihat pada diagram blok diatas. Dari rumus Bati Mason dapat ditulis

fungsi alih motor:

G(s)

T(s)

Ea(s)

G

1

(s)k G

t

2

(s)

1

k G

t

1

(s)G

2

(s)H(s)

……………. ( 11 )

|

37

Evaluasi ekspresi ini menghasilkan

G(s)

JLmS³

k

t

(ELm

JRm)S²

(ERm

k

t

km)S

………

( 12 )

Pendekatan

yang biasa dilakukan

untuk

motor

servo

adalah

mengabaikan

induktansi armature Lm. Untuk Lm yang cukup kecil untuk diabaikan, fungsi

alih menjadi orde 2 yaitu

G(s)

JRmS²

k

t

(ERm

k

t

km)S

x

1

(t)

?(t)

x

2

(t)

ia(t)

d ?(t)/dt

2.2.2 Komposisi

Salah

satu

bagian

penting

dalam analisa

material feeder adalah disamping

analisa

cara

kerja

mesin

adalah

bahannya.

Bahan

pembuatannya cukup

banyak. Namun

yang akan dianalisa hanya 4

yaitu

Limestone, shale, Silica

dan Iron.

Hal

ini dikarenakan keempat bahan

ini

adalah

yang dominan dan

merupakan bahan utamanya. Sedangkan bahan yang lain persentasenya

sangat kecil sehingga dalam analisa ini dapat diabaikan.

Campuran-campuran

yang diperlukan

untuk membuat keempat bahan

tersebut

adalah

CaO,

SiO2,

Al2

O3

dan

Fe2

O3.

Untuk

persentase masing-

masing

keempat bahan

akan

dibahas

berikut

ini.

Ada

3

variabel yang

digunakan

untuk

menentukan sifat

suatu

semen,

yaitu

SM,

AM

dan

LSF.

Hubungan

ketiga

variabel

tersebut dengan

kandungan semen

dapat

dilihat

sebagai berikut:

|

38

SM =

LSF =

SiO

2

Al

2

O

3

Fe

2

O

3

CaO

AM =

2,8SiO

2

1,65 Al

2

O

3

0,35Fe

2

O

3

Al

2

O

3

Fe

2

O

3

Pada databook, diperoleh

nilai

AM

berkisar

antara

1,5

s/d

2,5,

nilai

SM

berkisar antara 1,6 s/d 3,2, serta nilai LSF berkisar antara 0,8 s/d 0,95.

Maka nilai LSF, AM dan SM dapat diasumsikan sebagai berikut:

AM = 2

LSF = 0,8

SM = 2,5

Maka perbandingan persentase tiap campuran dapat dihitung sebagai berikut:

A = AM . F

S = SM AM + SM

C

=

2,8.SM .AM .LSF

1,65.AM .LSF

0,35.LSF

Total = C + S + A + F

%C =

%S =

%A =

C

Total

S

Total

A

Total

100%

100%

100%

F =

F

Total

100%

Total

= 100%

|

39

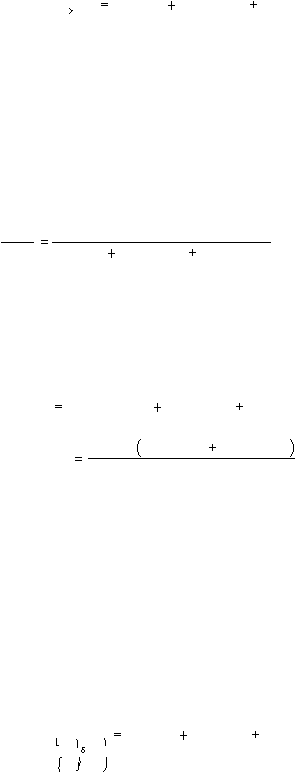

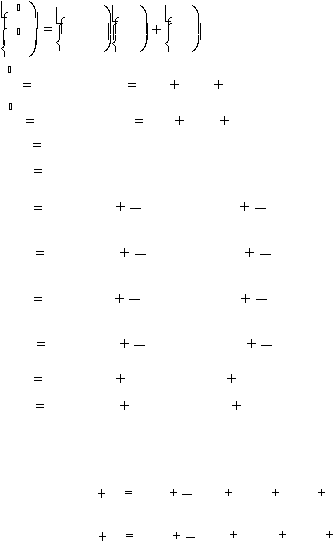

Maka kandungan Limestone, Shale, Silican dan Iron dapat dituliskan dalam

bentuk matriksnya sebagai berikut:

% C

C

LS

C

SH

C

Si

C

Fe

%

L

S

%

S

S

LS

S

SH

S

Si

S

Fe

.

%

S

H

%

A

A

LS

A

SH

A

Si

A

Fe

%

Si

%

F

F

LS

F

SH

F

Si

F

Fe

%

Fe

Nilai Limestone, shale, silica dan Iron tergantung pada

C

LS

S

LS

A

LS

F

LS

C

SH

S

SH

A

SH

F

SH

C

Si

S

Si

A

Si

F

Si

C

Fe

Fe

A

Fe

Fe

Nilai

masing-masingnya

tergantung

pada

standarisasi

pada

masing-masing

industri semen. Tentunya juga berdampak pada sifat semen yang dihasilkan.

Nilai kandungan Limestone, shale, silica dan Iron akan dimasukkan ke

persamaan state space putaran motor.

Persamaan baku state space motor adalah:

?

m

'

= A ?

m

+ B U

maka

nilai

kandungan

material

dimasukkan ke

U,

dalam

hal

ini

u

adalah

tegangan masukan (ea).

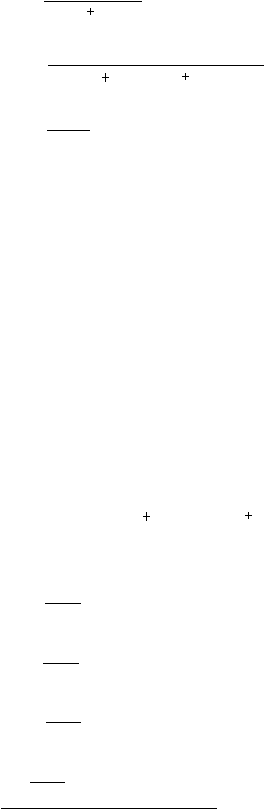

2.2.3 State

Space

Persamaan matriks dasar digunakan untuk menjelaskan konsep dari

keadaan dan metode penulisan untuk menyelesaikan

persamaan keadaan.

Keadaan

suatu sistem, dilihat

secara

struktur matematikanya berisi sejumlah

variabel x1

(t), x

2

(t),…,x

i

(t),…x

n

(t), yang dinamakan state variable. Nilai initial

|

|

40

x1(t

0

)

dan input sistem uj(t) memenuhi persyaratan untuk menjelaskan respons

sistem yang akan datang dari t = t

0

.

Sejumlah variabel keadaan x1(t) menjabarkan elemen-elemen atau

komponen pada n-dimensional vector keadaan x(t).

Nilai

orde

dari

suatu

persamaan

karakteristik

sistem adalah

n

dan

persamaan

keadaan

yang

menjabarkan

suatu

sistem meliputi

n

persamaan

diferensial orde pertama.

State space adalah n-dimensional space di mana setiap komponen dari

vector keadaan menjabarkan koordinat axis. Bentuk persamaan state space orde

pertama

untuk

multiple

input

multiple output sistem, dengan

m

input

dan

1

output, persamaan umumnya adalah :

X

AX

BU

Y = CX + DU

Dimana:

A adalah state matrix

B adalah kontrol matrix

C adalah output matrix

D adalah feed forward matrix

U adalah control vector

Y adalah output vector

|

41

h

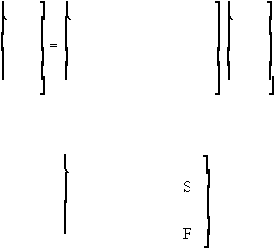

2.2.4 Runge

Kutta Orde

4

Metode

Runge

Kutta

orde

4

adalah

akurat untuk perhitungan orde 4 pada

pengembangan dari deret Taylor, dan arena itu, kesalahan pemotongan yang terjadi

adalah

0(h

5

). Metode

Runge

Kutta

orde

4

adalah

paling

sering digunakan.

Ada

beberapa versi metode dari Runge-Kutta dan di bawah ini adalah yang biasa

dipakai dalam perhitungan.

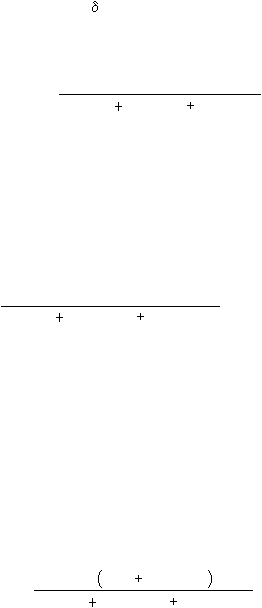

2.2.4.1 Persamaan definisi yang dipakai

Persamaan umumnya adalah sebagai berikut:

yi

1

yi

h

k1

2k 2

2k 3

k 4

6

dimana :

k1

f

xi, yi

k

2

k

3

f

xi

f

xi

1

h, yi

2

1

h, yi

2

1

1

2

1

hk 2

2

k

4

f

xi

h, yi

hk 3

Metode Runge Kutta dipakai

untuk

membuat variable set point dari

input

suatu sistem menjadi variable yang aktual dan dipakai sebagai redaman pada suatu

sistem.

|

42

2.2.4.2 Persamaan antar

k11, k12, k21, k22, k31, k32, k41, k42

x1

a

b

x1

b1

u

x

2

c

d

x

2

b

2

x1

x

2

f

1( x1, x 2, u )

ax1

bx 2

b1u

f 2( x1, x 2, u )

cx1

dx 2

b 2u

k11

k12

k

21

f

1( x1(i), x 2(i), u )

f 2( x1(i), x 2(i), u )

f

1(( x1(i)

1

h.k11), ( x 2(i)

1

h.k12 ), u )

2

2

k

22

f 2(( x1(i)

1

h.k11), ( x 2(i)

1

h.k12 ), u )

2

2

k

31

f

1(( x1(i)

1

h.k 21), ( x

2(i)

1

h.k 22 ), u )

2

2

k

32

f 2(( x1(i)

1

h.k 21), ( x 2(i)

1

h.k 22 ), u )

2

2

k

41

k

42

f

1(( x1(i)

h.k 31), ( x 2(i)

h.k 32 ), u )

f 2(( x1(i)

h.k 31), ( x 2(i)

h.k 32 ), u )

…………………..(13)

2.2.4.3 Persamaan

Solusi

x

1

(i

1)

x

1

(i)

h

(k11

2k 21

2k 31

k 41)

6

………………(14)

x

2

(i

1)

x

2

(i)

h

(k12

2k 22

2k 32

k 42)

6

|