|

BAB 2

LANDASAN

TEORI

2.1 Tinjauan Pustaka

2.1.1. Material

Requirement Planning

(MRP)

Menurut Heryanto (1997, p193), persediaan adalah bahan baku atau barang yang

disimpan

yang

akan

digunakan

untuk

memenuhi tujuan

tertentu,

misalnya

untuk

digunakan

dalam

proses

produksi

atau

perakitan,

untuk

dijual

kembali

atau

untuk

suku

cadang

dari

suatu peralatan

atau

mesin

sebagai

salah

satu aset

penting

dalam

perusahaan, karena

biasanya

mempunyai nilai

yang

cukup

besar

dan

mempunyai

pengaruh terhadap besar kecilnya biaya operasi, maka perencanaan dan pengendalian

merupakan suatu kegiatan penting yang

mendapat perhatian khusus dari

manajemen

perusahaan.

Adanya persediaan ini merupakan langkah lanjut dari adanya permintaan terhadap

suatu barang atau komponen, dimana permintaan suatu barang dapat diklasifikasikan

dalam

permintaan

yang

bebas

(independent) dan

permintaan

yang

tidak

bebas

(dependent). Barang-barang permintaan bebas yaitu

barang-barang yang

permintaan

atau kebutuhannya tidak dipengaruhi oleh permintaan atau kebutuhan barang lainnya.

Barang-barang dalam

golongan ini permintaannya ditentukan oleh permintaan pasar.

Sedangkan

barang-barang permintaan

tidak

bebas

yaitu

barang-barang yang

permintaan atau kebutuhannya ditentukan oleh besar permintaan barang lainnya. Ada

|

|

21

2

masalah

yang dihadapi

pada

masalah persediaan

yaitu

kapan dan berapa banyak

pemesanan

yang

harus

dilakukan

untuk

memenuhi rencana

produksi

yang

telah

ditetapkan.

Masalah

pertama

dapat

dipenuhi

jika

kita

mengetahui

saat

kebutuhan

harus

dipenuhi

sesuai dengan

jadwal

induk

produksi

(MPS)

serta

waktu

tenggang

(lead time).

Sedangkan

masalah

kedua

dapat

dipecahkan

dengan

teknik

lot-sizing

yaitu

suatu teknik

untuk

menetapkan besarnya

lot

yang

optimal

untuk

memenuhi

permintaan tertentu.

Material

Requirement

Planning

(MRP)

dikembangkan untuk

membantu

pengolahan

persediaan

barang

permintaannya

memiliki

ketergantungan. Herjanto

(1997,

p193)

berpendapat bahwa

MRP

adalah

suatu

konsep

dalam

manajemen

produksi, sehingga barang dibutuhkan dapat tersedia sesuai dengan perencanaan.

2.1.1.1 Syarat teknik

MRP

Ada empat syarat pada teknik MRP, yaitu :

1)

Tersedianya Master Production Schedule (MPS)

2)

Setiap item persediaannya mempunyai identifikasi khusus.

3)

Tersedianya

struktur

produk

dan

BOM

(Bill

of

Material) pada

saat

perencanaan. Struktur produk

tidak

perlu

memuat semua

item

yang

terlibat

dalam pembuatan suatu produk (apabila itemnya sangat banyak dan prosesnya

terlalu kompleks), tetapi struktur produk harus

mampu

menggambarkan

|

|

22

secara jelas langkah-langkah

suatu produk yang dibuat, langkah tersebut

dimulai dari bahan baku sampai produk akhir.

4)

Tersediannya catatan tentang persediaan (inventory status). Status persediaan

menggambarkan keadaan dari setiap komponen atau material yang ada dalam

persediaan, yang berkaitan dengan :

•

Jumlah

persediaan

yang

dimiliki pada

setiap

periode

(inventory on

hand).

•

Jumlah barang yang sedang dipesan dan kapan pesanan tersebut akan

tiba (inventory on order).

•

Waktu ancang-ancang (lead time) dari setiap bulan.

I

t

=

I

t-I

+

Q

t

-

D

t

Dengan :

I

t-I

=

jumlah persediaan pada akhir periode t-1

I

t

=

jumlah persediaan barang yang dimiliki pada periode t

Q

t

=

jumlah barang yang dipesan dan yang akan datang pada

periode t

D

t

=

jumlah kebutuhan barang selama periode t

Rumusan ini akan memberikan nilai I yang positif atau negatif. Harga

negatif memberikan indikasi bahwa untuk memenuhi kebutuhan maka

harus dilakukan pesanan baru.

|

|

23

Menurut

Gaspersz

(2001,p141)

Master

Production

Schedule (Penjadwalan

Produksi

Induk)

adalah salah satu

set

rencana

yang

menggambarkan berapa

jumlah

yang akan dibuat untuk setiap end item pada periode tertentu.

Fungsi MPS adalah :

•

Menjadwalkan jumlah tiap end item yang akan diproduksi,

•

Memberikan input bagi MRP (Material

Requirement Planning),

•

Sebagai dasar bagi pembuatan perencanaan sumber daya (rough cut capacity

planning)

•

Merupakan dasar untuk menetapkan janji pengiriman pada konsumen

Lima input utama bagi MPS adalah :

1. Data permintaan total

Merupakan salah satu sumber data bagi proses penjadwalan produksi induk.

Data

permintaan total

berkaitan

dengan

ramalan

penjualan

dan

pesanan-

pesanan.

2. Status Inventory

Berkaitan

dengan

informasi

tentang

on

hand

inventory, stok

yang

dialokasikan

untuk penggunaan tertentu (allocated

stock), pesanan-pesanan

produksi

dan

pembelian

yang

dikeluarkan (released

production

and

purchased orders)

dan firm planned orders.

MPS harus mengetahui secara

|

|

24

akurat berapa banyak inventori yang tersedia dan

menentukan berapa

banyak yang harus dipesan.

3. Rencana produksi

Memberikan

sekumpulan

batasan

bagi

MPS.

MPS

menentukan berapa

tingkat

produksi,

inventori

dan

sumber-sumber daya

lain

dalam

rencana

produksi

itu.

Terdapat

tiga

alternative

strategi

perencanaan produksi

(Gaspersz,2001,p132), yaitu :

a)

Level method

b)

Chase method

c)

Compromise strategy

4. Data perencanaan

Berkaitan dengan aturan-aturan tentang lot-sizing yang harus digunakan,

stok

pengaman

(safety

stock)

dan

waktu tunggu

(lead

time)

dari

masing-

masing item biasanya tersedia dalam file induk dari item.

5. Informasi RCCP

Beberapa faktor

utama

yang menentukan proses

penjadwalan produksi

induk (MPS), yaitu :

a)

Lingkungan manufaktur

Lingkungan

manufaktur yang

umum

dipertimbangkan ketika

akan mendesain MPS (Gaspersz, 2001, p146) adalah :

|

|

25

•

Make to stock

Produk dari

lingkungan make to stock biasanya dikirim

secara

langsung

dari

gudang produk

akhir

dan

karena

itu

harus

ada

stok

sebelum

pesanan pelanggan

(customer order)

tiba. Hal ini berarti produk akhir

dibuat

atau

diselesaikan terlebih

dahulu

sebelum

menerima pesanan pelanggan.

•

Make to order

Produk-produk dari lingkungan make to order biasanya

baru

dikerjakan

atau

diselesaikan setelah

menerima

pesanan dari pelanggan.

•

Assemble to order

Produk-produk

dalam

lingkungan assemble

to

order

adalah

make to order product, dimana

semua

komponen

(semifinished, intermediate,

subassembly,

fabricated,

purchased,

packaging

dan

lain-lain) yang

digunakan

dalam

assembly, pengepakan

atau

proses

akhir,

direncanakan atau

dibuat

lebih awal,

kemudian

disimpan

dalam

stok

guna

mengantisipasi pesanan

pelanggan

|

|

26

b)

Struktur produk

Menurut Herjanto (1997,p196) Bill Of Material adalah :

•

Daftar

(list) dari bahan,

material, atau komponen

yang

dibutuhkan untuk

dirakit,

dicampur

untuk

membuat

produk akhir.

•

Jaringan yang menggambarkan

hubungan induk

komponen.

•

Dibutuhkan sebagai input dalam hubungan induk

komponen.

•

Dibutuhkan sebagai

input

dalam

perencanaan

dan

pengendalian aktivitas produksi.

Struktur produk menurut Gaspersz (2001,p149) terbagi atas :

•

Struktur standar

•

Struktur modular

•

Struktur inverted

Planning

BOM

tidak

menggambarkan produk aktual

yang

akan

dibuat,

tetapi

menggambarkan

pseudo

product

atau

composite product

yang

diciptakan

untuk

memudahkan

dan

meningkatkan akurasi

peramalan

penjualan, mengurangi jumlah end

items, membuat proses perencanaan dan

penjadwalan menjadi lebih akurat.

|

|

27

Planning Bills Of Material (Gaspersz, 2001, p149) terbagi dalam dua jenis :

•

Planning

Bills

dengan item yang dijadwalkan

merupakan

komponen

atau

subassemblies

untuk

pembuatan produk

akhir

(end

items), dimana item-item yang dijadwalkan itu secara fisik

lebih kecil daripada produk akhir. Yang termasuk dalam kategori

ini adalah :

Modular bills

Keuntungan

dari

penggunaan

modular planning bills

adalah :

-

Cocok dipergunakan untuk produk yang

memiliki banyak pilihan

-

Jumlah items yang dijadwalkan dalam MPS

menjadi lebih sedikit.

-

Peramalan berdasarkan

modules

lebih

akurat

dibandingkan

dengan peramalan untuk

konfigurasi spesifik.

Inverted bills of material

Adalah

suatu

komponen tunggal

atau

bahan

baku,

seperti minyak, besi, pulp, atau coklat yang dapat

diubah

kedalam

banyak

produk

unik. Perencanaan

|

|

28

menggunakan inverted bills umumnya diterapkan

dalam industri proses (flow shop manufacturing).

•

Planning

bills dengan

item

yang

dijadwalkan

secara

fisik

lebih

besar daripada produk

akhir. Yang termasuk dalam kategori ini

adalah :

Super bills of material

Secara spesifik, suatu super bill adalah single level

BOM dimana parent adalah pseudo (not real) assembly

dan

children

adalah

real

end

product.

Kuantitas dari

setiap

child

adalah

fraksi

atau

pecahan

dari

ramalan

total

untuk

parent.

Berdasarkan

kenyataan

ini,

super

bills sering disebut juga sebagai ratio bill of percentage

bill. Fraksi untuk setiap child biasanya didasarkan pada

informasi penjualan waktu

lalu,

meskipun dapat

juga

merefleksikan

kecenderungan penjualan

yang

diproyeksikan.

Super family of material

Untuk

meningkatkan

akurasi dari

peramalan

permintaan, banyak perusahaan

membentuk

kelompok

dari produk dengan pola permintaan serupa.

|

|

29

Super modular bill of material

Merupakan

kombinasi

antara

super bill

dan

modular

bill. Dalam hal ini parent adalah suatu unbuidable

group

of

modules

yang

digunakan

hanya

untuk

tujuan

perencanaan, sedangkan children

adalah

modules

yang

dapat muncul dalam produk akhir.

c)

horizon perencanaan, waktu tunggu (product lead time)

d)

pemilihan item-item MPS

terdapat beberapa kriteria dasar yang mengatur pemilihan item-

item dalam MPS, yaitu :

•

item-item

yang dijadwalkan seharusnya

merupakan

produk

akhir,

kecuali

ada

permintaan yang

jelas

menguntungkan untuk

menjadwalkan

item-item

yang

lebih

kecil

dari

produk

akhir

seperti

modular

or

inverted

planning bills,

atau

lebih

besar

daripada

produk akhir seperti

super

family, super

modular, atau

super planning bills lainnya.

•

Jumlah

item-item

MPS

seharusnya

sedikit,

karena

manajemen tidak dapat membuat keputusan yang

efektif terhadap MPS apabila item MPS terlalu banyak.

|

|

30

•

Seharusnya

memungkinkan

untuk

meramalkan

permintaan dari item-item MPS (kecuali item itu adalah

make to

order).

Item-item

yang

dijadwalkan

harus

berkaitan erat dengan item-item yang dijual.

•

Setiap item yang dibuat harus memiliki BOM, sehingga

MPS

dapat

explode melalui

BOM

untuk

menentukan

kebutuhan komponen material.

•

Item-item yang dipilih

harus dimasukkan dalam

perhitungan kapasitas produksi yang dibutuhkan.

•

Item-item MPS

harus

memudahkan dalam

penerjemahan

pesanan-pesanan ke

dalam

pembuatan

produk yang dikirim.

Dalam MPS ada 3 (tiga) jenis order, yaitu :

•

Planned

order,

adalah

order

yang

rencananya

akan

di

release dan dibuat setelah

mempertimbangkan demand-

supply.

•

Firm

planned

order, adalah

order

yang

direncanakan

akan

dibuat diperusahaan ini

tapi

masih belum

direlease (masih dalam perkiraan).

|

31

•

Order, adalah order yang

sudah

diperintahkan

untuk

dibuat purchase ordernya.

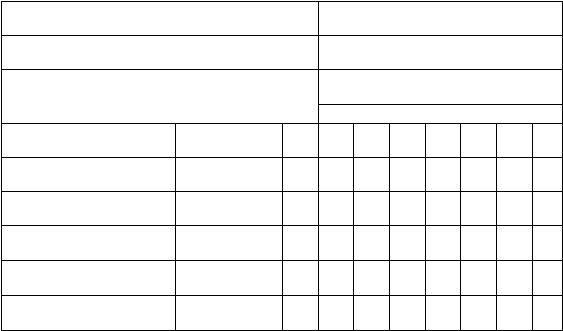

Secara umum tabel Master Production Schedule (MPS) adalah sebagai berikut :

Tabel

2.1. Tabel Master Production

Schedule (MPS)

Item no. :

Description :

Lead time :

Safety stock :

On hand :

Demand time fences :

Planning time fences :

Periode

Past Due

1

2

3

4

5

6

7

8

Forecast

Actual order

PAB

Available to promise

Master Schedule

Keterangan untuk tabel diatas adalah sebagai berikut :

1)

Item No. (nomor item) menyatakan kode komponen atau material yang akan

dirakit.

2)

Lead

time (waktu kirim)

menyatakan waktu

yang dibutuhkan

untuk

merilis

atau melepas suatu end item.

3)

Safety

stock (persediaan pengaman) menyatakan cadangan material yang

harus ada sebagai antisipasi kebutuhan di masa yang akan datang.

|

|

32

4)

Description menyatakan deskripsi material secara umum.

5)

On

hand (persediaan di

tangan)

menyatakan

jumlah

material

yang

ada

di

tangan

sebagai sisa periode sebelumnya.

6)

Demand

time

fences (batas

waktu

permintaan)

merupakan

batas

waktu

penyesuaian permintaan. Panjangnya = assembly lead time. PAB dihitung dari

actual demand. Disini perubahan demand tidak akan dilayani.

7)

Planning

time

fences (batas

waktu

perencanaan)

merupakan

batas

waktu

penyesuaian

perencanaan pemesanan dimana

demand

masih

boleh berubah.

Perubahan masih

akan

dilayani

selama

material

dan

kapasitas

tersedia.

Panjangnya = kumulatif lead time antara procurement lead time (waktu untuk

mendapatkan material), fabrication lead time, dan assembly lead time.

8)

Forecast

(peramalan) merupakan hasil peramalan sebelumnya

9)

Actual

order = AO (pesanan sebenarnya)

merupakan jumlah order yang

diterima sebelumnya.

10) Projected available balance = PAB (keseimbangan

persediaan

terencana)

merupakan

perkiraan

jumlah

sisa

produk

pada

akhir

periode.

PAB

dihitung

dengan rumus :

PAB

t1

DTF

=

PAB

t-1

+

MS

t

-

AO

t

PAB

DTF

=

t

=

PTF = PAB

t-1

+

MS

t

–

Aot atau F

t

(pilih yang paling besar)

11) Available to promise (ATP) merupakan jumlah yang dapat dijanjikan kepada

konsumen untuk bisa dipenuhi atau dengan kata lain ATP merupakan jumlah

|

|

33

material on hand pada inventory yang sebenarnya. ATP dapat dihitung dengan

menggunakan rumus :

ATP = ATP

t-1

+

MS

t

–

Actual Order sampai pada periode yang sudah

dijadwalkan pada master scheduled.

12) Master Schedule (MS) merupakan jadwal produksi (manufacturing yang

diantisipasi untuk item tertentu)

2.1.1.2 Tujuan

MRP

Secara umum MRP dimaksudkan untuk mencapai tujuan sebagai berikut :

1)

Meminimalkan persediaan

MRP

menentukan berapa

banyak

dan

kapan

suatu

komponen

diperlukan

disesuaikan dengan

jadwal

induk

produksi

(Master

Production

Schedule). Dengan

menggunakan

metode

ini

maka

pengadaan

(pembelian)

atas

komponen-komponen yang

diperlukan

untuk suatu rencana produksi dapat dilakukan sebatas yang diperlukan

saja sehingga dapat meminimalkan biaya persediaan.

2)

Mengurangi resiko keterlambatan produksi atau pengiriman

MRP mengidentifikasi

berapa banyaknya bahan dan komponen

yang

diperlukan baik

dari

segi

jumlah

dan

waktunya dengan

memperhatikan tenggang

waktu

produksi

maupun

pengadaan

atau

pembeliaan komponen, sehingga dapat

memperkecil resiko

tidak

|

|

34

tersedianya bahan yang akan diproses yang dapat mengakibatkan

terganggunya rencana produksi.

3)

Komitmen yang realistis

Dengan

MRP,

jadwal produksi

diharapkan dapat

dipenuhi

sesuai

dengan rencana, sehingga komitmen terhadap pengiriman barang

dapat

dilakukan secara

realistis.

Hal

ini

dapat

mendorong

meningkatnya kepuasan dan kepercayaan konsumen.

4)

Meningkatkan efisiensi

MRP

juga

dapat

mendorong

peningkatan efisiensi

karena

jumlah

persediaan, waktu produksi, dan waktu pengiriman dapat direncanakan

lebih baik sesuai dengan jadwal induk produksi. Ada tiga input utama

dari

suatu

system MRP,

yaitu

Master Production Schedule,

catatan

keadaan

persediaan

(inventory status),

dan

struktur

produk

(bill

of

material).

Tanpa

adanya

ketiga

input

tersebut, MRP

tidak

akan

berfungsi dengan baik.

Metode

MRP

merupakan

metode

perencanaan dan

pengendalian

pesanan dan inventori untuk item-item dependen demand. Berdasarkan

MPS

yang

diturunkan dari

rencana

produksi,

suatu

sistem

MRP

mengidentifikasikan item

apa

yang

harus

dipesan,

berapa

banyak

kuantitas item yang harus dipesan, dan bilamana waktu memesan item

|

35

itu (Gaspersz, 2001, p180). Secara umum bentuk tabel Material

Requirement Planning (MRP) adalah sebagai berikut :

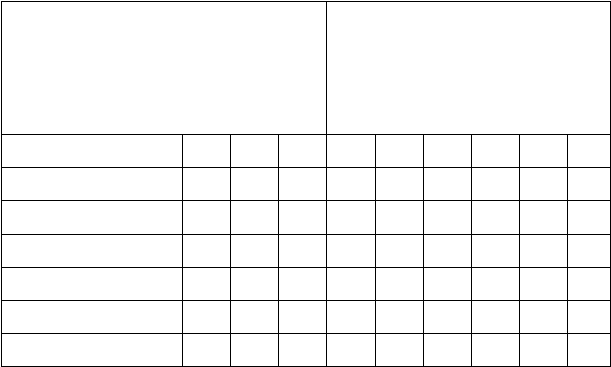

Tabel 2.1 Tabel Material

Requirement Planning

(MRP)

Part No. :

BOM UOM :

Lead Time

:

Safety Stock

:

Description

:

On – Hand :

Order Policy

:

Lot Size

:

Period

PD

1

2

3

4

5

6

7

8

Gross Requirement

Schedule Receipts

Project On Hand

Net Requirement

Planned Order Receipts

Planned Order Release

Keterangan untuk tabel di atas adalah sebagai berikut :

1)

Part

No.

(nomor

komponen)

menyatakan kode

komponen

atau

material yang akan dirakit.

2)

BOM UOM (unit material) menyatakan status komponen atau material

yang akan dirakit.

3)

Lead

Time (waktu kirim) menyatakan waktu yang dibutuhkan untuk

merilis atau mengirim suatu komponen.

|

|

36

4)

Safety

Stock

(persediaan

pengaman)

menyatakan

cadangan

material

yang harus ada sebagai antisipasi kebutuhan dimasa yang akan datang.

5)

Description menyatakan deskripsi material secara umum.

6)

On Hand (persediaan di tangan) menyatakan jumlah material yang ada

di tangan sebagai sisa periode sebelumnya.

7)

Order

Policy

(kebijakan

pemesanan)

menyatakan

jenis pendekatan

yang

digunakan

untuk

menentukan

ukuran

lot

yang dibutuhkan

saat

memesan barang.

8)

Lot Size (ukuran

lot) menyatakan penentuan ukuran

lot saat

memesan

barang.

9)

Gross

requirement

(kebutuhan

kasar)

menyatakan

jumlah yang

akan

diproduksi atau dipakai pada setiap periode. Untuk

item akhir (produk

jadi),

kuantitas gross

requirement

sama

dengan

MPS

(Master

Production

Schedule). Untuk

komponen, kuantitas

gross

requirement

diturunkan dari Planned Order Release induknya.

10) Schedule

Receipts

(jadwal penerimaan) menyatakan material yang

dipesan dan akan diterima pada periode tertentu.

11) Net Requirement (kebutuhan bersih) menyatakan jumlah bersih (netto)

dari

setiap komponen

yang

harus

disediakan

untuk

memenuhi

induk

komponennya atau

untuk

memenuhi

Master

Production

Schedule

(MPS).

|

|

37

12) Planned Order Receipts (penentuan jumlah pemesanan terencana)

menyatakan kuantitas pemesanan yang dibutuhkan pada suatu periode.

Planned

Order

Receipts muncul

pada

saat

yang

sama

dengan

Net

Requirement,

akan tetapi ukuran pemesanannya (lot sizing) bergantung

kepada Order

Policy nya.

Selain itu

juga

harus

mempertimbangkan

safety stock juga.

13) Planned

Order

Release (pelaksanaan pemesanan terencana)

menyatakan kapan

suatu

pesanan

sudah

harus

dilakukan

atau

dimanufaktur sehingga komponen

ini

tersedia ketika dibutuhkan oleh

induk itemnya. Kapan suatu pesanan

harus

dilakukan ditetapkan oleh

periode Lead Time sebelum dibutuhkan.

2.1.1.3 Langkah

utama proses

MRP

Pada dasarnya ada empat langkah utama dalam proses MRP, yaitu :

1) Netting

Netting adalah proses perhitungan kebutuhan bersih yang besarnya merupakan

selisih antara kebutuhan kotor dengan jadwal penerimaan persediaan

(schedule order receipts) dan persediaan awal yang tersedia (begin inventory)

2) Lotting / Lot Sizing

|

|

38

Lotting

/

Lot

Sizing merupakan suatu

algoritma

heuristic yang

mencoba

untuk mencari jumlah pesanan yang optimal berdasarkan pertimbangan :

Biaya pesan

Adalah biaya yang harus dikeluarkan setiap kali memesan barang ke

supplier

atau biaya

tetap

yang terjadi

setiap ada pergantian

proses

produksi dari satu produk ke produk lainnya.

Biaya simpan

Adalah

biaya

yang

harus

dikeluarkan karena

menyimpan

barang.

Biaya-biaya

yang termasuk kelompok ini adalah : listrik, pajak,

premi asuransi, biaya tenaga kerja yang

mengawasi persediaan, dan

lain-lain.

Metode

ini

sangat

berguna

untuk

mencari

biaya

yang

serendah

mungkin

dalam

perhitungan untuk

pemesanan

barang.

Penting

untuk

diingat

bahwa

dalam

mencari

metode

lot

sizing yang terbaik digunakan perbandingan total

biaya

yang

terdiri dari

biaya

simpan dan

biaya

pesan. Sedangkan

biaya

pembelian

tidak

dapat

digunakan

sebagai

perbandingan dengan

mencari

metode terbaik

tetapi apabila

metode

terbaik

sudah

diperoleh

maka dalam

total biaya dapat dimasukkan biaya pembelian.

|

|

39

a) Metode Economic Order Quantity (EOQ)

Metode

ini

pertama kali

dicetuskan oleh

Ford

Harris

pada

tahun 1915,

tetapi

lebih

dikenal

dengan

nama

metode

Willson karena

dikembangkan

oleh Willson pada tahun 1934 .Metode ini digunakan untuk menghitung

minimasi

total

persediaan

berdasarkan persamaan

tingkat

atau

titik

equilibrium kurva

biaya simpan dan biaya pesan.

Rumusan untuk menentukan jumlah EOQ adalah :

EOQ =

2

*

D

*

S

H

Dimana :

Q = jumlah barang setiap pemesanan

D = jumlah permintaan dalam periode N

S = biaya pesan

H = biaya simpan dalam periode N

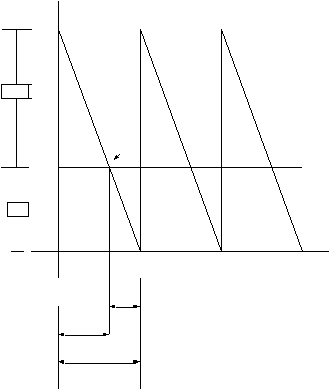

EOQ merupakan model dengan penerimaan pesanan bertahap dan

dengan penggunaan secara bertahap.

|

40

Q

-

S

Q

R

0

SS

S

t

t2

t1

t

Gambar 2.1 Model dasar EOQ

Dimana t = waktu

Q = tingkat Permintaan

t2

=

Lead time

R

=

Reorder point

SS = Safety Stock

|

41

b)

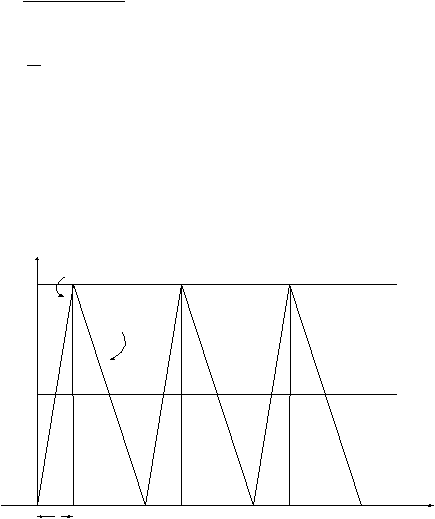

Metode Period Order Quantity (POQ)

Metode ini sebenarnya adalah pengembangan dari metode EOQ. Pada metode

EOQ

jumlah barang setiap pemesanan konstan, maka pada

metode POQ ini

interval

periode

pemesanannya yang

bersifat

konstan.

Rumusan

untuk

menentukan jumlah dan periode POQ adalah :

d =

D

banyak periode

N =

Q

D

Dimana : N = jumlah periode pemesanan

Q = jumlah barang secara EOQ

d = rata-rata penerimaan

Model POQ dapat dilihat seperti gambar dibawah ini :

P

e

r

s

ed ia an

ma k s i m u m

B

a

gi an da r

i

s k u s

i k u s

lu s

d

im a na pe r s ed i aan

te rja d

i

B

a

gi an p e r m i n t a a n

d

a

r

i

sikl u s

t

a

n

p

a

d l a k u k a n pr od uk s

il a k u k a n pr od uk s

i

t

wa k t u

Gambar 2.2 Model dasar POQ

|

|

42

c)

Metode Lot For Lot (LFL)

Metode

Lot For Lot merupakan

metode yang paling sederhana dimana pada

dasarnya metode

ini

mengadakan pemesanan persediaan setiap sub-

periode.

Tujuannya untuk meminimasi biaya simpan , karena tidak adanya persediaan

yang tersisa setiap pergantian sub- periode.

•

Off Setting

Off setting

bertujuan

untuk

menentukan

saat

yang

tepat

untuk

melakukan

rencana pemesanan

untuk

memenuhi

net

requirements di

atas. Rencana pemesanan (Planned

Order

Receipts) diperoleh dengan

cara

mengurangkan saat

awal

tersedianya

net

requirement

yang

diinginkan dengan lead time.

•

Exploding / Explosion

Adalah proses perhitungan kebutuhan kotor (Gross

Requirement)

untuk

item

pada

level

yang paling

bawah. Dasar

untuk

menentukan

kebutuhan

item-item

ini

dalam

tiap

tahap,langsung maupun

tidak

langsung, yang diturunkan dari MPS, bergantung pada posisinya pada

strukur produk.

|

|

43

d)

Metode Fixed Period

Requirement (FPR)

Jangka waktu pemesanan

ditentukan

secara bebas, tetapi berulang

secara

tetap. Ukuran

pemesanan sesuai

jumlah kebutuhan pada jangka waktu

yang

ditentukan tersebut.

e)

Metode Part

Period Balancing (PPB)

Teknik

Part

Period

Balancing

(PPB)

berdasarkan pada

pemikiran

bahwa

ongkos

total

untuk

semua

lot

pada periode

perencanaan akan

minimal

jika

besarnya biaya

simpan

dan

biaya

pesan

mendekati sama.

Hal

ini

berarti

kuantitas

yang

dipesan

dapat

dilakukan hanya

jika

biaya

simpannya tidak

berbeda

jauh dengan biaya pemesanannya. Sebagai alat

ukurnya adalah EPP

(Economic Part

Period)

yang mempunyai pengetian yang sama dengan rata-

rata

penumpang per

km.

ukuran

lot

ditentukan berdasarkan

pada

kenyataan

part periodnya mendekati sama dengan EPP.

Rumus untuk menentukan besarnya nilai EPP adalah

EPP =

ongkos pesan

Ongkos simpan per unit tiap periode

|

|

44

3)

Off Setting

Proses

ini

dapat

menentukan saat

yang

tepat

untuk

melakukan

rencana

pemesanan dalam memenuhi tingkat kebutuhan bersih. Yang diperlukan

dalam

proses

ini adalah

lead

time

produk

tersebut. Pemesanan

harus

dilakukan

lebih

awal

dari

periode

kebutuhan material

tersebut.

Periode

kebutuhan

material

dikurangi

dengan

lead

time

menghasilkan periode

pemesanan yang harus dilakukan.

4) Explosion

Proses

ini

menghitung kebutuhan

kotor

untuk

tingkat

yang

lebih

rendah.

Berdasarkan atas

rencana

pemesanan

yang

telah

disusun

pada

proses

off

setting. Data yang diperlukan dalam proses ini adalah struktur produk dan Bill

Of Material

(BOM)

dari

produk

tersebut.

Berdasarkan

rencana

pemesanan

akan dihitung kebutuhan kotor komponen-komponen penyusun produk akhir

sesuai

dengan

Bill Of Material

(BOM)

dan

struktur

produknya. Dari

proses

explosion juga akan diketahui rencana pemesanan untuk komponen-

komponen penyusun produk tersebut.

|

|

45

2.1.1.4 Output

MRP

Adapun output dari MRP adalah :

1)

Rencana pemesanan yang disusun berdasarkan waktu tenggang dari setiap

komponen / bahan baku. Dengan adanya rencana pemesanan, maka jadwal

kebutuhan bahan pada tingkat yang lebih efisien dapat diketahui.

2)

Jumlah

lot

bahan

baku

yang

akan

dipesan

dapat

diketahui

berdasarkan

pemilihan metode lot yang paling efisien.

3)

Purchased

Order (PO)

Merupakan surat perintah untuk melakukan pembelian barang

4)

Work Order (WO)

Merupakan surat perintah untuk melakukan pekerjaan tertentu.

5)

Work schedule (WS)

Merupakan suatu perintah untuk melakukan penjadwalan kembali.

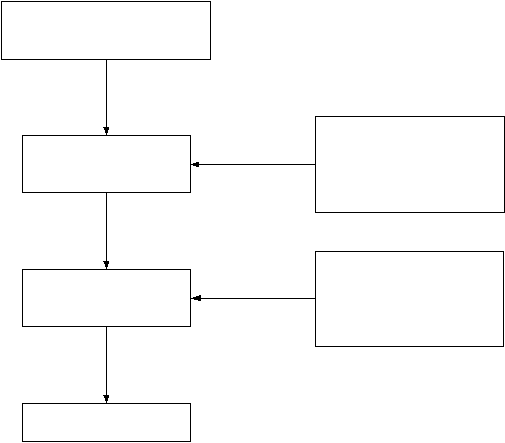

2.2 Kerangka Pikiran

Usulan perencanaan Material

Requirement Planning

(MRP)

ini dilakukan untuk

mengetahui kebutuhan bahan baku yang diperlukan untuk melakukan produksi, yang

pengumpulan datanya

dilakukan

dengan

melakukan

wawancara

kepada

yang

bersangkutan

dan

mengumpulkan

data

dari

bagian atau

department

yang

bersangkutan. Adapun kerangka pikiran dalam menyelesaikan studi

ini adalah

sebagai berikut :

|

46

Masalah

perencanaan

kebutuhan

bahan baku

untuk

produksi

S stem

istem

P

erencanaan

Bahan

B

akuyang

diterapkan

-

B ll

ill

O

f

M

aterial (B O M )

-

Struktur

P oduk

roduk

-

inventory S tatus

-

M

aster Production

Schedule (M PS )

U

sulan

M

aster

R

equirem ent Planning

(M R P)

-explosion

-

netting(kebutuhan bersih)

-

lotting(ukuran

lot)

-

offsetting

(w aktu

pesan)

Im plem entasi

sistem

M

R

P

usulan

Gambar 2.3 Kerangka pikiran

pemecahan masalah

Dari gambar tersebut dapat dilihat bahwa masalah yang saat ini ada di PT. Pratama

Abadi Industri adalah perlunya perencanaan yang baik dalam pengadaaan bahan baku

sehingga

tidak

menjadi

masalah

dalam

melakukan produksi.

Sistem

Material

Requirement Planning (MRP)

yang saat

ini

mereka

terapkan

adalah

PT.

Pratama

Abadi

Industri

melakukan

pemesanan

bahan

baku

kepada

supplier atau

pemasok

setiap satu bulan sekali. Dengan melakukan pemesanan dalam jangka waktu tersebut,

|

|

47

perusahaan akan mengeluarkan biaya yang lebih besar untuk biaya pesannya. Karena

bahan baku dipesan untuk jangka waktu 1 (satu) bulan produksi.

Usulan

perencanaan Material

Requirement Planning

(MRP)

disini

adalah dengan

melakukan perencanaan kebutuhan bahan baku dengan menggunakan 5 metode yang

kenudian

dari

ke-5

metode

tersebut

akan

diperoleh metode

yang

lebih

baik

untuk

digunakan

dalam

membuat

perencanaan

bahan

baku.

Implementasi usulan

perencanaan Material

Requirement Planning (MRP) ini diharapkan akan mengurangi

besarnya

biaya

yang

harus

dikeluarkan oleh perusahaan sehingga

keuntungan

yang

dihasilkan oleh perusahaan akan menjadi lebih besar.

|