|

BAB 2

LANDASAN

TEORI

2.1 Tinjauan Pustaka

2.1.1 Pengertian Tata

Letak

Pabrik / Fasilitas

Tata

letak

pabrik

atau

fasilitas produksi dan

area

kerja

yang

ada

adalah suatu

masalah yang sering dijumpai dalam dunia industri. Sesederhana apapun bentuknya,

ketika

kita

memindahkan suatu

barang

atau

fasilitas

yang

bertujuan

mempermudah

kita

dalam

melakukan

suatu

pekerjaan

dapat

disebut

dengan

pengaturan

atau

tata

letak

fasilitas

di

dalam pabrik.Tata letak pabrik adalah

suatu

landasan

utama atau

tulang punggung dalam dunia industri.

Tata letak pabrik atau

yang dikenal dengan plant layout dapat diartikan sebagai

tata

cara

pengaturan

fasilitas-fasilitas pabrik

guna

menunjang

kelancaran

proses

produksi. (Sritomo, hal.67)

Pengaturan

yang

dilakukan

akan

memanfaatkan luas

area

untuk

menempatkan

mesin-mesin atau

fasilitas

yang

digunakan

dalam

proses

produksi,

kemudian

diperhitungkan juga

jarak

untuk

perpindahan

material,

penyimpanan

material

dan

barang jadi, serta ruang gerak untuk para pekerja atau operator.

Pada

umumnya

tata

letak

pabrik

yang terencana

dengan

baik

akan

ikut

menentukan efisiensi dari pabrik tersebut, dan dalam beberapa hal akan juga menjaga

kelangsungan

hidup

ataupun

kesuksesan

kerja

suatu

industri.

Suatu

industri

akan

|

|

19

menjalankan aktifitas

produksi

yang

secara

normalnya harus berlangsung

lama

dan

menggunakan

tata

letak

yang

tidak

sering

atau

selalu

berubah-ubah. Maka

setiap

keasalahan atau kekeliruan dalam perancangan tata letak fasilitas akan menyebabkan

kerugian yang tidak kecil.

Tujuan

utama dalam perancangan tata

letak pabrik adalah

untuk

meminimalkan

total

biaya

yang

antara

lain terdiri

dari biaya

untuk

konstruksi

dan

instalasi,

biaya

pemindahan bahan dan biaya produksi, perawatan dan biaya penyimpanan.

Rancangan

ini

umumnya

digunakan

untuk

mengoptimumkan hubungan

antara

operator, aliran barang, aliran

informasi dan

tata cara kerja

yang diperlukan dalam

mencapai tujuan usaha yang efektif dan efisien.

2.1.2 Pentingnya Tata

Letak

dan

Pemindahan Bahan

Tata

letak

dan

pemindahan bahan

mempengaruhi produktivitas dan

keuntungan

dari suatu

perusahaan

lebih besar dibandingkan dengan

hal-hal

lainnya.

Biaya

dari

suatu

produk

yang

nantinya

akan

mempengaruhi

rasio

supply

dan

demand

sangat

dipengaruhi langsung oleh tata

letak pabrik. Selain

itu

material

handling

merupakan

penyebebab utama 50% kecelakaan yang terjadi di industri dan merupakan 40% dari

80%

seluruh biaya operasional.

Dalam

pelaksanaannya

material handling

dan

tata

letak

mempunyai hubungan yang tidak dapat dipisahkan satu dengan yang

lainnya.

Oleh

karena

itu

tata

letak

suatu pabrik

dan

material

handling

merupakan hal

yang

penting dalam industri.

|

|

20

2.1.3 Tujuan

Perancangan

Fasiltias

Secara garis besar tujuan utama dari tata letak pabrik ialah mengatur area kerja

dan segala failitas produksi

yang paling ekonomis untuk operasi produksi, aman dan

nyaman sehingga akan dapat menaikkan moral kerja dan kinerja dari operator.

Suatu tata

letak pabrik

yang baik

akan memberikan lebih banyak keuntungan-

keuntungan dalam proses sistem produksi, antara lain sebagai berikut:

1. Menaikkan output produksi

Biasanya suatu tata letak

yang baik akan

memberikan output

yang

lebih besar

dengan ongkos yang sama atau lebih sedikit, jam kerja karyawan yang kecil dan

mengurangi jam kerja mesin.

2. Mengurangi waktu tunggu (delay)

Mengatur keseimbangan antara waktu operasi produksi dan beban dari

masing-

masing

departemen atau

mesin

adalah

bagian

kerja

dari

mereka

yang

bertanggung jawab terhadap perancangan tata letak pabrik. Pengaturan tata letak

yang terkoorinir dan terencana baik akan dapat mengurangi waktu tunggu yang

berlebihan.

3. Mengurangi proses pemindahan barang

Dalam

poses

produksi,

pemindahan barang

memegang

peranan

yang

penting.

Mulai dari bahan

baku

untuk

dimasukkan

ke

dalam proses

awal, pemindahan

barang

setengah

jadi

hingga barang jadi

yang siap

untuk

dipasarkan.

Dengan

mengingat pemindahan bahan yang sedemikian besar peranannya terutama pada

saat proses produksi, maka dalam perencanaan

dan perancangan

tata letak

|

|

21

pabrik

akan

menekankan

pada

usaha

meminimalkan aktivitas-aktivitas

pemindahan bahan pada kegiatan proses produksi.

4. Penghematan penggunaan areal

Suatu

perencanaan tata

letak

yang

optimal

akan

mencoba

mengatasi

segala

pemborosan pemakaian ruang dan berusha untuk mengkoreksinya.

5. Pendaya

guna

yang lebih besar dari pemakaian

mesin, tenaga kerja, dan/atau

fasilitas produksi lainnya

6. Mengurangi inventory in-process

Sistem

produksi

pada

dasarnya

mengkehendaki sedapat

mungkin bahan

baku

untuk

berpindah

dari

suaru

operasi

langsung

ke

operasi

berikutnya secepat-

cepatnya dan berusaha mengurangi bertumpuknya bahan setengah jadi. Masalah

ini bisa

diatasi dengan

mengurangi

waktu

tunggu

dari

bahan

yang

menunggu

untuk segera diproses.

7. Proses manufakturing yang lebih singkat

Dengan

memperpendek

jarak

antara

operasi

satu

dengan

yang

lainnya

dan

mengurangi

bahan

yang

menunggu

maka

waktu

yang

diperlukan

dari

bahan

baku

untuk

berpindah

dari satu

tempat

ke

tempat

lainnya

dalam pabrik

akan

juga

bisa

diperpendek sehingga

secara

total

waktu

produksi

akan

dapat pula

dipersingkat.

8. Mengurangi resiko kesehatan dan keselamatan kerja dari operator

Perencanaan tata

letak pabrik

yang baik

adalah

juga ditujukan

untuk

membuat

suasana kerja yang nyaman dan aman bagi mereka yang bekerja di dalamnya.

|

|

22

Hal-hal

yang dianggap

bisa

membahayakan

kesehatan

dan

keselamatan

kerja

dari operator haruslah dihindari.

9. Memperbaiki moral dan kepuasan kerja

Pada

dasarnya

orang

menginginkan untuk

bekerja

dalam

suatu

pabrik

yang

segala sesuatunya diatur rapi, tertib dan baik. Penerangan yang cukup, sirkulasi

udara

yang

baik,

dan

lainnya

yang

akan

menciptakan suasana

kerja

yang

menyenangkan sehingga

moral

dan

kepuasan

kerja

akan

dapat

lebih

ditingkatkan. Hasil

positif dari

kondisi ini

tentu

saja

berupa kinerja karyawan

yang lebih baik dan menjurus kearah peningkatan produktivitas kerja.

10. Mempermudah aktivitas supervisi

Tata

letak

pabrik

yang

terencana

baik

akan

dapat

mempermudah aktivitas

supervisi. Contohnya dengan kita

meletakkan ruang kantor dilantai atas,

maka

seorang supervisor akan dapat dengan

mudah

mengamati segala aktivitas

yang

sedang berlangsung di area kerja dibawahnya.

(Sumber: Sritomo.Tata

Letak Pabrik

dan Pemindahan Bahan)

2.1.4 Macam/Tipe Tata

Letak

Fasilitas

Pemilihan

dan

penempatan

alternatif

layout

merupakan langkah

yang

kritis

dalam proses

perencanaan fasiltias

produksi,

karena

disini

layout

yang dipilih

akan

menentukan

hubungan

fisik dari aktivitas-aktivitas produksi

yang berlangsung. Tata

letak

suatu

fasilitas

pabrik

juga

mempunyai prosedur

atau

metode

dalam

pengaturannya sendiri.

|

|

23

Secara umum ada empat macam tipe tata letak yang secara klasik diaplikasikan

dalam desain tata letak, yaitu:

Fixed product layout

Layout posisi

tetap ini

merupakan susunan tata

letak fasilitas produksi

yang

diatur

di

dekat

tempat

proses

produksi

dalam posisi

yang

tetap.

Layout

posisi

tetap

ini

berada

di

luar

bangunan

pabrik

dan

digunakan

untuk satu

kali

proses

saja. Contoh penggunaan layout posisi tetap ini adalah pada pembuatan jembatan,

pembuatan

perumnas,

pengerasan

jalan

,pembangunan gedung,

dan

lain

sebagainya. Pada saat proses produksi dilaksanakan, maka segala mesin, peralatan

dan perlengkapan produksi

akan diatur di dekat

tempat proses produksi. Namun

apabila proses produksi tersebut sudah selesai, maka semua mesin, peralatan dan

perlengkapan produksi ini akan

dibongkar lagi dan dipindahkan ke

tempat

yang

lain untuk dipergunakan bagi pelaksanaan proses produksi pada tempat yang lain

lagi.

Kelebihan layout ini :

1. Perpindahan material dapat diminimalisasi

2. Sangat fleksibel, dapat mengakomodasi perubahan dalam disain produk,

campuran produk dan volume produk

3. Operasi dan tanggung jawab kontinu pada tim

4. Kebebasan

dari

pusat

produksi

memperbolehkan

penjadwalan

untuk

memperoleh waktu produksi total yang minimum

|

|

24

Kekurangan layout ini :

1. Meningkatkan perpindahan tenaga kerja dan peralatan

2. Duplikasi peralatan dapat terjadi

3. Dibutuhkan tenaga kerja ahli yang lebih banyak

4. Membutuhkan supervisi umum

5. Material dan mesin memerlukan area yang besar dan biaya yang cukup besar

pula.

Product layout (Aliran

Produksi)

Layout

produk

ini

seringkali disebut

dengan

layout

garis.

Merupakan

penyusunan letak

fasilitas

produksi

yang

didasarkan kepada

urutan

proses

dari

bahan

baku

sampai

menjadi

produk

akhir.

Penempatan mesin

dan

peralatan

produksi yang dipergunakan dalam pabrik tersebut akan didasarkan kepada urutan

proses

yang

ada

di

dalam

perusahaan tersebur.

Dengan

demikian

mesin

yang

mempunyai urutan

proses

yang

berdekatan

akan

diletakkan

pada

tempat

yang

berdekatan dan demikian sebaliknya. Pada perusahaan semacam ini urutan proses

akan memegang peranan yang sangat penting di dalam penyusunan.layout pabrik

dari

perusahaan

tersebut,

sehingga

untuk

mengadakan penyususnan

layout

ini

manajemen perusahaan harus benar-benar mengetahui urutan atau jalannya proses

produksi dalam pabrik.

|

|

25

Kelebihan layout ini :

1. Karena layout berdasarkan pada

tahapan operasi, dihasilkan lini

aliran

yang

lancar dan logical

2. Waktu produksi total per unit yang singkat

3. Biasanya

dibutuhkan sedikit

keterampilan operator

pada

lini

produksi;

karenanya, pelatihannya sederhana, singkat dan tidak mahal

4. Perencanaan produksi dan sistem kontrol yang sederhana

5.

Lebih sedikit area yang dibutuhkan dalam pekerjaan, dalam perpindahan dan

untuk penyimpanan.

Kekurangan layout ini :

1. Kerusakan pada satu mesin dapat mengakibatkan semua lini berikutnya

terhenti

2. Karena

layoutnya ditentukan

oleh produk,

perubahan dalam

disain

produk

dapat membuat perubahan besar dalam layout

3. Kecepatan produksi ditentukan oleh mesin yang terlambat

4. Supervisinya bersifat umum

Group Layout

Group layout

digunakan

ketika

volume

produksi untuk

produk individual

tidak

mencukupi

untuk

menentukan layout

produk,

tetapi

dengan

mengelompokkan produk

menjadi logical

product

families, suatu

layout produk

|

|

26

dapat ditentukan untuk famili tersebut. Kelompok proses dianggap sebagai cells;

sedangkan group

layout

dianggap

sebagai

layout

cellular.

Group

layout

mempunyai

tingkat

intradepartmental yang

tinggi;

hal

tersebut

adalah

suatu

kompromi antara layout produk dan layout proses.

Kelebihan layout ini :

1. Utilisasi

mesin yang meningkat

2. Kompromi antara layout produk dan layout proses, dihubungkan

dengan

keuntungan

3. Mendukung penggunaan peralatan dengan kegunaan umum

4. Jarak perpindahan yang lebih dekat dan lini aliran yang lebih lancar daripada

layout proses

Kekurangan layout ini :

1. Supervisi umum dibutuhkan

2. Tingkat

keterampilan

lebih

tinggi

dari

pekerja

diperlukan

daripada

layout

produk

3. Kompromi antara layout produk dan layout proses, dihubungkan

dengan

kekurangannya

4. Tergantung pada keseimbangan aliran

material

yang seimbang

melalui cell;

kalau tidak, buffers dan storage proses dalam kerja dibutuhkan

5. Utilisasi mesin yang lebih rendah daripada layout proses

|

|

27

Process Layout

Sering pula disebut dengan layout fungsional. Merupakan susunan tata letak dari

fasilitas

produksi

yang

didasarkan

atas

kesamaan

proses

dari

proses

produksi

yang

dilaksanakan dalam

perusahaan.Manajemen

yang

menggunakan dasar

layout

fungsional,

maka

manajemen

perusahaan tersebut

akan

berusaha

untuk

mengetahui mesin

dan

peralatan

produksi

apa

saja

yang

akan

dipergunakan,

kemudian

akan

mengadakan

pengelompokan terhadap

mesin

dan

peralatan

produksi

yang

mempunyai

kesamaan proses.

Perusahaan

yang

mempergunakan

layout

fungsional

ini

pada

umunya

adalah

perusahaan-perusahaan yang

mempergunakan mesin dan peralatan produksi yang bersifat umum.

Kelebihan layout ini :

1. Utilisasi mesin yang lebih baik dapat dihasilkan; mengakibatkan, lebih sedikit

mesin dibutuhkan

2. Tingkat

fleksibilitas

yang tinggi muncul

berhubungan

dengan

alokasi

peralatan atau tenaga manusia untuk pekerjaan spesifik

3. Perbandingan investasi yang rendah untuk mesin yang dibutuhkan

4. Memungkinkan spesialisasi supervisi

Kekurangan layout ini :

1. Karena biasanya dihasilkan lini aliran yang lebih panjang, material

handling

lebih mahal

2. Memerlukan perencanaan produksi dan sistem kontrol

|

28

3. Waktu produksi total biasanya lebih lama

4. Perbandingan biaya yang besar dari hasil inventori dalam proses

5. Area dan modal dikaitkan dengan pekerjaan dalam proses

6. Karena

perbedaan pekerjaan

dalam

spesialisasi department,

dibutuhkan

tingkat ketrampilan dan skill yang lebih tinggi.

2.1.5 Tipe-tipe

Pola Aliran

Bahan

untuk Proses

Produksi

Dalam suatu proses produksi, tentunya terdapat aliran bahan atau material dari

satu proses operasi

ke

proses

selanjutnya.

Dalam

penerapannya, ada

beberapa pola

aliran yang dapat digunakan, diantaranya:

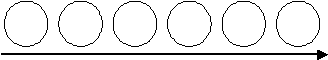

1. Pola Aliran Garis Lurus (Straight Line)

Pola ini biasanya digunakan pada proses produksi yang pendek dan relatif

sederhana dan terdiri dari beberapa komponen-komponen.

1

2

3

4

5

6

Gambar 2.1 Pola aliran garis lurus

2. Pola Aliran Zig-zag (Serpentine)

Pola ini baik digunakan apabila aliran proses produksi lebih panjang daripada luas

area yang tersedia. Pada pola ini arah aliran akan dibelokkan sehingga menambah

panjangnya garis

aliran

yang

ada.

Dengan

demikian

dengan

pola

ini

dapat

mengatasi masalah keterbatasan area/tempat dari bangunan pabrik yang ada.

|

29

1

4

5

2

3

6

Gambar 2.2 Pola aliran zig-zag

3. Pola aliran Bentuk-U (U-Shaped)

Dilihat dari bentuknya, maka pola aliran bentuk-U ini akan digunakan apabila kita

mennginginkan akhir dari proses produksi berada pada

lokasi

yang sama dengan

awal

masuk

prosesnya.

Keuntungan daripada

pola

aliran

ini

adalah

mempermudah pemanfaatan

fasilitas

transportasi

serta

mempermudah

pengawasan keluar masuknya bahan-bahan material yang digunakan.

1

2

3

6

5

4

Gambar 2.3 Pola aliran bentuk-U

4. Pola Aliran melingkar (Circular)

Pola

aliran

melingkar

ini

digunakan

apabila

kita

menginginkan produk

akhir

/

barang jadi berada pada titik awal proses produksi. Sebagai contoh nyatanya pola

ini

baik

digunakan

apabila

departemen penerimaan dan

pengiriman

material

direncanakan berada pada lokasi yang sama.

|

30

3

2

4

1

5

6

Gambar 2.4 Pola aliran melingkar

5. Pola Aliran sudut ganjil (Odd angle)

Pola

ini

jarang digunakan

secara

umum,

biasanya

pola

ini

dipakai apabila

kita

melaksanakan proses

pemindahan

bahan

secara

mekanis,

keterbatasan

ruangan

menyebabkan pola aliran

lain tidak dapat

digunakan

dan menginginkan pola

aliran

yang

tetap

dari

fasilitas-fasilitas

produksi

yang ada.

Pola

aliran

ini

akan

memberikan

lintasan

yang

pendek,

dan

akan terasa

manfaatnya

pada

area

yang

kecil / terbatas.

2

1

3

4

6

5

Gambar 2.5 Pola aliran sudut ganjil

|

31

2.1.6 Peta Proses

Operasi

Peta proses Operasi

merupakan suatu diagram yang menggambarkan langkah-

langkah

proses

yang

akan

dialami

bahan

baku

(raw

materials) mengenai

urutan-

urutan

operasi

dan

pemeriksa.. Sejak

dari

awal

sampai

menjadi

produk

jadi

utuh

maupun

sebagai

komponen, dan

juga

memuat

informasi-informasi yang

diperlukan

untuk analisa lebih lanjut, seperti: waktu yang dihabiskan, material yang digunakan,

dan tempat atau alat atau mesin yang digunakan.

Lambang-lambang yang digunakan dalam Peta Proses :

Operasi

:

Suatu

kegiatan operasi terjadi apabila suatu

benda

mengalami

perubahan

sifat baik secara fisik maupun kimiawai. Keluar

masuknya informasi juga dapat diartikan sebagai suatu operasi.

Pemeriksaan

: Pemeriksaan dilaksanakan apabila benda kerja

atau

peralatan

mengalami inspeksi baik untuk kualitas maupun kuantitasnya.

Penyimpanan :

Dilakukan apabila benda kerja hendak disimpan untuk jangka waktu

tertentu.

Gabungan

:

Terjadi apabila

aktivitas

operasi

dan

pemeriksaan dilakukan

secara

bersamaan atau pada tempat yang sama.

|

|

32

Jadi

dalam

suatu

peta proses

operasi,

yang

dicatat

hanyalah kegiatan-kegiatan

operasi

dan

pemeriksaan

saja.

Kadang-kadang pada

akhir

proses

dicatat

tentang

penyimpanan. Informasi-informasi yang dapat diperoleh dari peta proses operasi ini

antara lain:

Waktu yang diperlukan untuk tiap urutan proses operasi

Material yang digunakan

Tempat, alat atau mesin yang digunakan

Dengan

adanya

informasi-informasi

yang bisa

dicatat

melalui

peta proses

operasi,

kita bisa memperoleh banyak manfaat diantaranya:

Mengetahui kebutuhan akan mesin dan penganggarannya

Memperkirakan kebutuhan

akan

bahan

baku

dengan

memperhitungkan

efisiensi ditiap operasi/pemeriksaan

Sebagai alat untuk menentukan tata letak pabrik

Sebagai alat untuk melakukan perbaikan cara kerja yang sedang dipakai

Sebagai alat untuk latihan kerja

|

|

33

Selain itu analisa yang dapat dilakukan terhadap peta proses operasi antara lain :

¾

Mempertimbangkan semua bahan-bahan yang digunakan, proses penyelesaian

dan toleransi

¾

Mempertimbangkan semua alternatif yang mungkin untuk proses pengolahan,

pembuatan, pengerjaan dengan mesin atau metode perakitan, beserta alat-alat

dan perlengkapan yang digunakan

¾

Harus memiliki standar kualitas

¾

Mempersingkat waktu penyelesaian

Untuk bisa

menggambarkan peta proses operasi dengan baik, ada beberapa prinsip

yang perlu diikuti, yaitu sebagai berikut:

1. Pertama

pada

baris

yang

paling

atas

dinyatakan

kepalanya

“ Peta

Proses

Opersi”

yang

diikuti

dengan

identifikasi lain

sepert:

nama

objek,

nama

pembuat peta, tanggal dipetakan cara lama atau cara sekarang, nomor peta dan

nomor gambar

2.

Material

yang

akan

di

proses

diletakkan diatas

aris

horizontal, yang

menunjukkan bahwa material tersebut masuk kedalam proses.

3. Lambang-lambang yang ditempatkan dalam arah vertical, yang menunjukkan

terjadinya perubahan proses

4. Penomoran terhadap suatu kegiatan operasi diberikan secara berurutan sesuai

dengan urutan opersi yang dibutuhkan untuk pembuatan produk

tersebut atau

sesuai dengan proses yang terjadi

|

|

34

5. penomoran terhadap suatu kegiatan pemeriksaan diberikan secara

tersendiri

dan prinsipnya sama dengan penomoran untuk kegiatan operasi.

Agar diperoleh gambar peta operasi yang baik, produk

yang biasanya paling banyak

memerlukan operasi, harus dipetakan terlebih dahulu, berarti dipetakan dengan garis

vertical disebelah kanan halaman kertas.

Dalam

menganalisa suatu

peta

proses

operasi

ada

empat

hal

yang

perlu

diperhatikan agar diperoleh suatu proses kerja yang baik melalui analisa peta proses

operasi, yaitu: analisa terhadap bahan-bahan,

operasi, pemeriksaan

dan terhadap

waktu penyelesaian suatu proses. Keempat hal tersebut diatas, dapat diuraikan

sebagai berikut:

a)

Bahan-bahan

Kita harus mempertimbangkan

semua alternatif dari bahan yang digunakan,

proses penyelesaian dan toleransi sedemikian rupa sehingga sesuai dengan fungsi,

realibilitas, pelayanan dan waktunya.

b)

Operasi

Juga

dalam

hal

ini

perlu

dipertimbangkan mengenai

semua

alternatif

yang

mungkin

untuk

proses

pengolahan, pembuatan, pengerjaan

dengan

mesin

atau

metode

perakitannya, beserta

alat-alat

dan

perlengkapan yang

digunakan.

Perbaikan

yang

mungkin

bisa

dilakukan misalnya: dengan

menghilangkan,

menggabungkan, merubah atau menyederhanakan operas-operasi yang terjadi.

|

|

35

c)

Pemeriksaan

Dalam

hal

inii

kita

harus

mempunyai

standar

kualitas.

Suatu

objek

dikatakan

memenuhi

syarat kualitasnya

jika

setelah dibandingkan dengan

standar

ternyata

lebih baik atau

minimal sama. Proses pemeriksaan bisa dilakukan dengan teknik

sampling

atau

satu

persatu

dari

semua

objek

yang

dibuat

tentunya cara

yang

terakhir tersebut dilaksanakan apabila jumlah produksinya sedikit.

d)

Waktu

Untuk mempersingkat waktu penyelesaian, kita

harus

mempertimbangkan semua

alternative mengen ai metoda, peralatan dan tentunya penggunaan perlengkapan-

perlengkapan khusus.

(Sutalaksana,Teknik Tata Cara Kerja hal.21)

2.1.7 Jumlah

Kebutuhan

Mesin

Di

dalam

pelaksanaan

sebuah

industri

manufakturing, sangat

tidak

mungkin

apabila pabrik atau

mesin beroperasi pada

efisiensi 100%.

Jika

diperkirakan bahwa

pabrik tersebut beroperasi pada tingkat

efisiensi 90%

maka ruang

pabrik dan mesin

harus disiapkan

untuk

menagatasi

kekurangan

akibat

ketidakefisienan

ini. Untuk

itulah dilakukan suatu perhitungan jumlah mesin untuk mengetahui kebutuhan jumlah

mesin yang efektif. (Apple, hal 92)

|

|

36

Dalam

membuat

tabel perhitungan

jumlah

mesin ada langkah-langkah

yang

dilakukan, yaitu:

1. Nama Operasi

Merupakan nama proses yang dilakukan.

2. Nama Peralatan

Jenis mesin atau fasilitas yang digunakan dalam melakukan proses operasi.

3. Kapasitas alat teoritis

Kapasitas mesin yang digunakan, sesuai dengan data dari perusahaan.

4. % Scrap tiap operasi

Persentase produk yang cacat yang ditimbulkan dari tiap mesin. Data ini berasal

dari perusahaan yang merupakan pengamatan selama melakukan proses tersebut.

5. Jumlah Diharapkan

Jumlah

yang

diharapkan

merupakan data

target

produksi

yang

ditetapkan oleh

perusahaan untuk setiap mesinnya.

6. Jumlah Disiapkan

Jumlah disiapkan merupakan jumlah yang diharapkan yang telah diperhitungakan

dengan persentase scarp yang mungkin ditimbulkannya.

Jumlah disiapkan

Jumlah diharapkan

1

%Scrap

|

|

37

7. Reabilitas Mesin

Merupakan

efisiensi

dari

mesin.

Hal

ini

dikarenakan setiap

mesin

mempunyai

umur pakai, dimana mesin

tersebut sudah tidak bisa

menghasilkan produk 100%

sesuai dengan kapasitasnya.

8. Jumlah Mesin Teoritis

Jumlah

mesin teoritis merupakan jumlah mesin

yang seharusnya digunakan oleh

perusahaan sesuai dengan perhitungan yang dilakukan.

Jumlah mesin toritis

2.1.8 Analisis

Aktivitas

2.1.8.1 From

To Chart

Jumlah disiapkan

Reabilitas mesin x Kapasitas mesin

From

To Chart kadang-kadang disebut juga

sebagai

trip

Frequency

Chart atau

Travel

Chart,

yaitu

suatu

teknik

konvensional yang

umum

digunakan

untuk

perencanaan tata

letak

pabrik dan pemindahan bahan

dalam

suatu

proses

produksi.

Teknik

ini

sangat

berguna

untuk

kondisi-kondisi dimana

banyak

material

yang

mengalir melalui suatu area. Pada dasarnya from to chart

ini merupakan adaptasi dari

“Mileage Chart” yang umum dijumpai pada suatu peta perjalanan. Angka-angka yang

terdapat

dalam

suatu

from to chart akan

menunjukkan

total dari berat beban

yang

harus dipindahkan,

jarak perpindahan

bahan,

volume

atau

kombinasi

dari ketiga

faktor ini.

|

38

From

to

chart dapat dibagi

menjadi 3,

yaitu

from to chart frekuensi, from to

chart

inflow dan form to chart outflow.

From To Chart Frekuensi

From

To

Chart

Frekuensi

merupakan tabel

yang

bertujuan untuk

melihat

material

yang

mengalir dari

suatu

fasilitas

ke

fasilitas

lainnya.

Frekuensi

perpindahan

material

ini

dilihat

berdasarkan tabel

pada

Material

Handling

Evaluation Sheet.

From To Chart Inflow

Pada Tabel ini, matriks diisi dengan rasio:

Nilai pada sel matriks yang terisi (dari FTC frekuensi)

Total Kolom di mana sel tersebut berada

From To Chart Outflow

Pada Tabel ini, matriks diisi dengan rasio

Nilai

pada sel

matriks

yang

terisi

pada

kolom

X

(dari

FTC frekuensi)

Total Kolom

di

mana

mesin ters

ebut

menjadi

mesin tuju an

2.1.8.2 Skala Prioritas

Skala

Prioritas

merupakan

skala

yang

menunjukkan derajat

kepentingan

antar

mesin-mesin produksi

maupun

antar

mesin

dan

gudang.

Ada

dua

macam

skala

prioritas,

yaitu

skala

prioritas

inflow,

dibuat

berdasarkan FTC

inflow

dan

skala

prioritas outflow yang dibuat berdasarkan FTC outflow.

|

|

39

Untuk

membantu

menentukan kegiatan yang

harus

diletakkan pada

satu tempat,

telah

ditetapkan satu

pengelompokan

derajat

kedekatan,

yang diikuti dengan

tanda

bagi

tiap derajat kedekatan tadi. Tanda yang menyatakan derajad kedekatan tersebut

ditentukan sebagai berikut

A – mutlak perlu kegiatan-kegiatan tersebut saling berdampingan satu dengan lainnya

E

–

sangat penting kegiatan-kegiatan tersebut saling berdampingan

I – Penting kegiatan-kegiatan tersebut saling berdekatan

O – Kegiatan biasa atau umum, dimana saja tidak masalah

U – Tidak perlu adanya keterkaitan geografis apapun

Pengisian derajad kedekatan pada

tabel skala prioritas berdasarkan angka-angka

dari

FTC

inflow dan

FTC

outflow dengan

berdasarkan

range

nilai

untuk

masing-

masing derajad kedekatan. (Apple, hal 225)

2.1.8.3 ARC

(Activity

Relationship Chart)

Aliran bahan dalam suatu proses

produksi dapat diukur secara kualitatif dengan

menggunakan tolak

ukur derajat kedekatan hubungan antar fasilitas dengan

fasilitas

lainnya.

Nilai-nilai

yang

menunjukkan derajat

hubungan

antar

fasilitas

ini

dicatat

dalam peta

hubungan aktivitas atau yang dikenal dengan Activity

Relationship Chart

(ARC). Peta hubungan aktivitas atau ARC ini merupakan suatu cara sederhana dalam

merencanakan suatu tata

letak

fasilitas berdasarkan kedekatan hubungan suatu

fasilitas

dengan

yang

lainnya.

Penilaian

ARC

ini

dilakukan secara

kualitatif

dan

seringkali cenderung bersifat subjektif.

|

40

Pada

dasarnya

ARC

ini

sama dengan

From

TO

Chart akan tetapi

disini

lebih

bersidat

kualitatif,

dan

hubungan

antara

fasilitas dilambangkan dengan

huruf

yang

measing-masing huruf

mempunyai

arti

tersendiri,

seperti

dapat

dilihat

pada

tabel

dibawah ini.

Tabel 2.1 Standard Penggambaran Derajad Hubungan Aktivitas

Derajat (Nilai) Kedekatan

Deskripsi

Kode Garis

Kode Warna

A (Absolute)

Mutlak

Merah

E (Especially Important)

Sangat Penting

Oranye

I (Important)

Penting

Hijau

O (Ordinary)

Cukup/biasa

Biru

U (Unimportant)

Tidak Penting

Tidak ada

Tidak ada

X (Not Desirable)

Tidak Dikehendaki

Coklat

2.1.8.4 ARD

Hasil dari pada ARC akan dimanfaatkan untuk penentuan letak daripada masing-

masing

fasilitas

yang

telah

ditentukan

hubungan kedekatannya

pada

suatu

diagram

yang dikenal dengan

Activity

Relationship Diagram

(ARD). Pada dasarnya ARD ini

menjelaskan hubungan pola aliran bahan dan lokasi daripada masing-masing fasiltias.

Dalam

pembuatan

ARD

ini

kita

juga

dapat

membuat

Activity Template

Block

Diagram.

Pada

diagram

ini tiap-tiap template

akan

menjelaskan

mengenai

fasilitas

yang bersangkutan dan

hubungannya dengan aktifitas dari fasilitas yang

lain. Untuk

lebih jelasnya dapat dilihat pada bab pembahasan mengenai penggunaan ARD ini.

|

|

41

2.1.8.5 AAD

AAD

merupakan

alat bantu

yang

paling

dekat dengan tata

letak pabrik

sebenarnya, yang nantinya akan memuat fasilitas-fasilitas yang ada.

Keuntungan dari AAD, antara lain:

Pembagian wilayah kegiatan yang sistematis

Memudahkan proses tata letak

Meminimumkan ruang yang tidak terpakai

Menterjemahkan perkiraan area ke dalam suatu peraturan pendahuluan yang dapat

dilihat

Memberikan perkiraan luas total yang mendekati sebenarnya

Menjamin ruang yang cukup dan merupakan dasar untuk perencanaan selanjutnya

2.1.8.6 MHES (Material Handling

Evaluation Sheet)

Material Handling adalah proses

penanganan material

mulai dari

memindahkan,

menyimpan

dan

mengawasi

material.

Material

Handling

Evaluation

sheet

(MHES)

adalah

tabel

yang

digunakan untuk

menghitung

besarnya biaya

dari

tiap-tiap

pemindahan

bahan / material

berdasarkan

peralatan

material handling yang

digunakan berdasarkan jarak antar mesin /

failitas pada AAD atau layout yang telah

ada.

|

|

42

Untuk

mengoptimalkan fungsi

material

handling

maka

terlebih

dahulu

harus

ditetapkan

tujuan

utama

dari

aktivitas

pemindahan

dan

selanjutnya

haruslah

diterapkan

prinsip

dasar

yang

menyangkut

kesederhanaan dan

meminimalisasi

gerakan-gerakan

pemindahan.

Prinsip

utama

dari

pendekatan

ini

adalah

sebaiknya

kita memindahkan barang dalam volume, kuantitas atau unit material yang seoptimal

mungkin sesuai kapasitas material handling daripada memecah-mecahnya dalam unit-

unit kecil (tidak efisien). Satu hal yang perlu diingat adalah aliran bahan pada

dasarnya juga merupakan pengeluaran biaya.

Komponen

yang terdapat dalam tabel MHES adalah sebagai berikut:

1. Kolom

From

berisi

mesin

atau

fasilitas

yang

memberikan

output

material

ke

proses atau mesin merikutnya.

2. Kolom

To berisi mesin

atau

fasilitas

yang menerima input

material dari proses

sebelumnya (Kolom From)

3.

Kolom distance

merupakan

jarak antar mesin pada kolom from dengan mesin

pada kolom to.

4. Kolom Unit Prepared merupakan data target produksi yang ditetapkan oleh pabrik

untuk tiap prosesnya.

5. Kolom Equipment adalah peralatan material handling yang digunakan untuk

memindahkan material dari mesin pada kolom from ke mesin pada kolom to.

6. Capacity merupakan daya maksimal yang dapat diangkut oleh peralatan material

handling yang digunakan pada kolom equipment.

|

43

7.

Kolom

Cost/m

Equipment

merupakan

biaya

yang

dibutuhkan oleh

peralatan

material

handling

untuk

berpindah tiap

meternya. Biaya

yang

dikeluarkan

termasuk biaya manusia atau operator dan biaya maintenance atau operasional.

Rumus untuk mencari Cost/m Equipment:

Biaya tenaga kerja / jam

Biaya maintenance

3600

detik perpindahan

Jarak perpindahan

8. Frequency/day merupakan frekuensi dari peralatan material handling tiap harinya

untuk membawa seluruh material (unit prepared) dari mesin pada kolom from ke

mesin pada kolom to.

Rumus untuk mencari frequency / day:

Unit prepared

Capacity

9. Cost merupakan biaya per hari untuk tiap prosesnya.

Rumus untuk mencari cost:

Cost/m Equipment

Frequency

Distance

10. Total Cost merupakan total biaya yang dikeuarkan oleh pabrik untuk biaya

pemindahan bahan setiap harinya. Rumus untuk mencari total cost adalah S Cost.

2.1.9 Pemilihan

Alternatif Rancangan Layout

Layout

merupakan

keseluruhan

proses penentuan

dan penempatan

fasilitas-

fasilitas yang dimiliki dalam suatu perusahaan atau pabrik. Pengertian layout sendiri

mencakup

layout site,

layout

pabrik,

layout

bangunan

bukan

pabrik

dan

fasilitas-

fasilitas

yang

ada

di

dalamnya.

Pada

bagian ini layout pabrik mendapat bagian

pembahasan yang lebih dibandingkan layout lain yang hanya dibahas secara singkat.

|

|

44

Dalam

layout pabrik terdapat empat

tipe dimana telah dijelaskan dalam

bab diatas.

Kemudian dalam

menentukan bentuk

layout

yang

akan kita

gunakan, ada beberapa

hal yang dapat menjadi bahan pertimbangan, salah satunya adalah dengan mengetahui

jenis teknologi proses produksi yang digunakan oleh perusahaan.

Adapun jenis teknologi proses produksi antara lain:

Proses Kontinu

Proses

ini

umumnya

dimaksudkan untuk menghasilkan

volume output yang

besar.

Karena

sifat

operasinya

yang

berulang-ulang

(repetitive) maka

dapat

dicapai optimasi dan efisiensi yang tinggi dalam penggunaan sumber daya, baik

peralatan maupun tenaga kerja.

Contoh

industri

yang

menggunakan

proses kontinu adalah pada perusahaan

manufaktur yang menghasilkan keperluan sehari-hari seperti pesawat televisi,

mesin cuci dan lain-lain. Juga pada instalasi kilangminyak, pupuk, petrokimia,

dan lain-lain

Proses Intermitten atau Batch

Proses

macam ini digunakan

bila

pabrik

menangani bermacam-macam proses

yang

berbeda.

Misalnya,

satu

set

rangkaian peralatan tertentu disusun untuk

memproses atau pabrikasi suatu agregat (kumpulan) atau batch produk tertentu,

kemudian dihentikan dan diset

untuk

memproses jenis produk

lain yang

berbeda.

Peralatannya

terdiri

dari

mesin-mesin

yang

berfungsi multipurpose

sehingga lebih fleksibel, artinya dapart memenuhi lebih dari satu variasi produk.

|

45

Volume produksi

umunya di bawah proses kontinu dengan

harga satuan

lebih

tinggi.

Otomatisasi dan CAM

Dari segi lain dikenal adanya proses produksi yang meminimalkan penggunaan

tenaga

kerja

dan

tugas-tugasnya

diganti dengan peralatan

atau mesin. Hal ini

disebut otomatisasi. Tergantung berapa jauh tujuannya, otomatisasi dapat

meliputi aspek yang amat luas atau hanya sebagian kecil saja. Beberapa

keuntungan

otomatisasi

adalah

dapat

menghasilkan

produk yang uniform,

berulang-ulang dalam waktu yang lama dan dalam junlah yang besar, tidak ada

masalah kejenuhan dan kejemuan seperti pada tenaga kerja. Sedangkan

kerugiannya adalah kurang fleksibel dan modal pertamanya tinggi.

Adapun CAM atau computer aided manufacturing adalah penggunaan

computer

untuk

mengendalikan proses produksi. Jadi, mengganti fungsi tenaga

kerja/

manusia

dengan

mesin.

Pemakaiannya

yang

umum adalah

untuk

menangani material berbahaya, beracun atau tugas-tugas yang menjemukan.

( Sritomo,Tata Letak Pabrik dan Pemindahan Bahan, hal.3 )

Setelah

analisa

mengenai

aliran

material

dan

aktivitas selesai

dibuat dan

hubungan derajad aktivitas antar fasilitas telah diperhitungkan maka perencanaan

alternatif layout bisa segera dibuat. Dasar dalam membuat detail layout adalah

dengan mengatur mesin atau fasilitas kerja yang berada di masing-masing.

|

|

46

2.2 Kerangka

Pemikiran

Dalam

melakukan pembahasan

ini,

ada

beberapa

langkah

yang

harus

dilakukan

untuk

mencapai

hasil

yang

diinginkan.

Langkah pertama yang dilakukan adalah

dengan melakukan

observasi lapangan.

Dari hasil observasi yang dilakukan dapat

dilihat

suatu

permasalahan

yang

timbul. Untuk memecahkan masalah yang ada

tersebut maka langkah selanjutnya adalah melakukan pengumpulan data berdasarkan

studi

literatur

yang

dilakukan.

Data-data

apa

yang

diperlukan

dalam pembahasan

mengenai masalah ini. Dari data-data yang telah terkumpul maka dilakukan suatu

analisa pemecahan

masalah.

Hasil

dari

analisa

ini kemudian ditarik kesimpulannya

dan digunakan dalam membuat saran untuk memecahkan masalah yang ada.

|