|

BAB2

LANDASAN TEORI

2.1

Defmisi Kualitas atau Mutu

Kualims

atau

mutu

bukan

merupakan

istilah

bam dalam

setiap

proses

yang

menghasilkan

produk

dan

produk

tersebut

digunakan

oleh

konsumen.

Pada saat

ini

istilah kualims tidak hanya

melekat

pada fungsi sebuah

pmduk, tempi

melekat

kepada

semua

aspek

proses

yang berkenaan

dengan

produk

mulai

dari

ide

produk

tersebut

akan dibuat

sampai

kepada

produk

tersebut

telah diguuakan

oleh konsumen.

Kualims

merupakan

daya mwar

yang

mutlak

bagi

setiap

produk

yang

akan

bersaing

untuk

merebut

perhatian

konsumen.

Kam kualims

sering

digunakan

untuk

memberikan

pelayanan

amu produk

terbaik

yang memenuhi

amu melebihi

dari harapan

kim

yang sebenamya.

Harapan

ini

didasarkan pada

tujuan

penggunaan

dan

harga jual

untuk memuaskan

konsumen

terhadap

produk

yang

dipakainya

dan produk

yang

dijanjikan

kepada

konsumen

tersebut

dengan

cara

memberikan

pelayanan

oleh

produsen

kepada

konsumennya

agar terjalin

hubungan yang baik dan

memuaskan.

Kualitas

dari

suatu

produk

sangat

mempengaruhi

penjualan

dari

produk

tersebut.

Jika

kebutuhan

konsumen

yang selalu

berubalt-ubah

setiap

waktu

untuk kualitas

dari setiap

produk

maka

dibutuhkan

|

9

perbaikan dan

perubahan-perubahan terhadap

spesiflkasi

dari produk

tersebut

agar

bisa bersaing dengan produk lain.

Definisi

kualitas adalah

suatu

produk

yang

dihasilkan

sesuai

atau

melampaui

keinginan dari

konsumen.

Definisi dari pengendalian kualitas itu sendiri adalah

teknik-

teknik

dan

kegiatan-kegiatan

untuk mencapai,

memperpanjang

dan

untuk

memperbaiki mutu atau produk

dari

pelayanan yang diberikan. Pada tabel 2.1

menunjukkan 9 dimensi kualitas dengan maksud

dan

penjelasan

dari dimensi

tersebut.

Tabel2.1 Sembilan Dimensi Kuaiitas

Perfonnance

Karakteristik

primer

produk,

misalnya

gambar.

I

Features

I

Karakteristik

sekunder,

features

tambahan,

misalnya

remote control.

Konfirmasi

Sesuai dengan standar industri, log

book.

Rehabilitas

Performansi dengan melampaui/rata-rata waktu rusak.

Dapat

termasuk perawatan.

Service

Pelaya,;·1an

komplain, dalam perbaikan.

Respon

penyalur

Amerika

Karakteristik sensor , misalnya finishing eksterior.

Reputasi

Performansi

lampau

dan

intangibles

lain

misalnya

perangkingan.

|

10

I

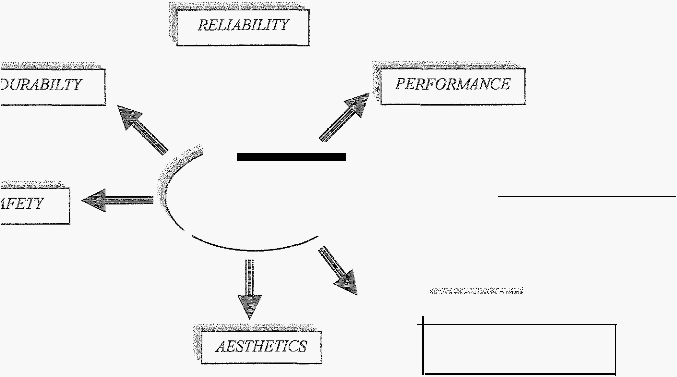

Kualitas suatu produk juga

dapat dilihat dari

berbagai dimensi seperti terlihat pada

gambar

berikut :

t

.:i

-

.Ai-l).;.;, :-0>t'i···<-i·:;i·ili,;·

;,·:,;;,;,;v

I

Quality

''S\;,;;op...-i·f',f\riih ·i,'/i:j ;;; ;,;

:,_,;,i-;;;;;;i0; h;:,;;,;§ ,;f,,

;;;;;;;;;;;;;;;;;;;•·' J

SERVICEABiliTY

l

FAULTLESS

I

ENVIRONMENTAL

KINDNESS

Gamlilar 2.1

Dimensi

Kmlilitas prmluk

2.2 Six

Sigma

Six sigma dikenal

di

masyarakat

sebagai

sebuah

konsep

perbaikan

dari

sebuah

proses.

Konsep

ini

telah

memberikan

wama

bam

dalam

dunia

pengemlalian

proses

diseluruh

dunia.

Pada

kenyataannya

bahwa

six

sigma

banyak berperan

dalam

perkembangan

perusahaan-perusahaan

terkemuka

di

dunia

adalah

sebuah

fenomena

menarik yang

perlu di

bahas dan

diaplikasikan jika memungkinkan.

|

|

11

2.:2.1

Sejarah

Six

Sigma

Six Sigma

Motorola

merupakan

suatu

konsep

atau

teknik

pengendalian

dan

peningkatan

lrualitas dramatik

yang

diterapkan

oleh perusahaan Motorola sejak tahun

1986,

yang

merupakan

terobosan

barn

dalam

bidang

manajemen

kualitas.

Banyak

ahli

manajemen

kualitas

menyatakan

bahwa

metode Six

Sigma

Motorola

dikembangkan dan diterima

secara

luas oleh

dunia

industri,

karena

manajemen

industri

frustasi

terha.dap

sistem-sistem

manajemen

lrualitas

yang ada,

yang

tidak

mampu

melakukan

peningkatan

kualitas

secara

dramatik

menuju

tingkat

kegagalan

no! (zero

defect).

Banyak

sistem

manajemen

lrualitas,

seperti

:

Malcolm

Baldrige

National

Quality Award

(MBNQA}, ISO

9000, dan

lain-lain, hanya

menekankan

pada

upaya

terus-menerus

berdasarkan

kesadaran

mandiri

dari

manajemen,

tanpa

memberikan

solusi

yang ampuh

dalam

memberikan

terobosan-terobosan

yang

harus

dilakukan

untuk

meningkatkan

kualitas

secara

dramatik

menuju

tingkat

kegagalan

nol. Prinsip-prinsip

pengendalian

dan

peningkatan

kualitas

Motorola

selama

kurang

lebih

10

tahun

setelah

implementasi konsep Six

Sigma telah

mampu

mencapai

tingkat

kualitas

3,4

DPMO

(defect

per million opportunities

-

kegagalan

per

setuju

kesempatan).

Berapa

keberhasilan

Motorola

yang patut dicatat dari aplikasi

program Six

Sigma

adalah

sebagai berikut : (Vincent

Gasperz,

2002, hal

2).

J;>

Peningkatan

produktivitas

rata-rata

12,3% per

tahun.

J;>

Penurunan COPQ (cost

of poor quality) lebih dari 84%

J;>

Eliminasi

kegagalan dalam

proses sekitar 99,7%

|

|

);>

Penghematan biaya manufacturing lebih dari

$

11

miliar.

lr

Peningkatan tingkat pertumbuhan tahunan rata-rata : 17% dalam penerimaan,

keuntungan dan

harga sabam

Motorola.

Six Sigma

bukanlah

sesuatu

yang

barn.

Konsepnya sudah

mulai digunakan oleh

Motorola

pada

tahun

19!!0-an untuk

menganalisa proses manufaktumya dan

mengurangi

defect

(cacat).

Konsep

ini

diadopsi oleh Texas Instrument

pada

tahun

1991 dan

mulai diaplikasikan di

seluruh

prose

dalam

organisasi,

tidak

hanya

di

proses

manufaktur.

Six Sigma

yang didapat dari beberapa sumber: (Welch, J.

F.,2000 hal4).

2.2.2

Definisi

Six Sigma

Six Sigma

adalah

suatu metodologi penelitian data

yang terstruktur dengan

baik

untuk

mengurangi

cacatlkerusakan.,

pembcrosan,

atau

masalah-masalah

pengendalian

kualitas

dalam semua

bidang

manufaktur,

servis

pengiriman,

manajemen

dan aktifitas

bisnis

lainnya.

Metodologi

Six Sigma

ini

berdasarkan dari

kombinasi antara teknik

Statistical

Quality

Control

(SQC),

metode analisa

data

dasar

dan

advanced,

dan

dengan

pelatihan

yang sistematik

dari

semna

personal

di

setiap

level

pada

setiap

organisasi yang terlihat

aktivitas atau

proses yang

ditargetkan oleh

Six

Sigma.

Six sigma

adalah

sebuah

konsep

statistik

yang

mengukur

suatu proses yang

berkaitan

dengan

cacat

atau kerusakan, dengan kata lain

six sigma

merupakan konsep

untuk

mendapatkan sebuah proses yang terukur dan

terkendali.

Six

Sigma

merupakan

sebual1 sistem

yang

komperenhensif

dan

fleksibel

untuk

mencapai,

mempertahankan,

dan

memaksimalkan

sistem

bisnis.

Six

Sigma

secara

|

|

13

un.ik

dikendalikan oleh

pemahaman

yang

kuat

terhadap

kebutuhan

pelanggan,

pemakaian yang disiplin terhadap fakta, data

dan

analisa statistil(

dan

perhatian yang

cermat

untuk mengelola,

memperbaiki,

dan

menanamkan kembali proses bisnis.

(Pande, Peter S,

Robert P.

Neuman dan Ronald R Cavanagh, 2002, hal xi)

Six sigma

adalah sebuah

pengukuran,

dimana

menghitung

defect-defect

yang

terjadi

di

dalam sebuah proses

dan

hasilnya ditempatkan dalam

bentuk

angka

atau

grafik yang akan mendorong kita melakukan perbaikan.

Six

sigma adalah sebuah benchmark, karena secara

umum, proses yang akan kita

perbaiki akan dibandingkan dengan yang terbaik di

kelasnya.

Six sigma

sebagai sebuah visi,

dan

hal

ini

six sigma

mengharapkan tidak

teJjadi

defect

dalam sebuah proses yang juga diharapkan oleh semua organisasi.

Six sigma

adalah sebuah sistem yang digunakan untuk menentukan dimana posisi

kita

saat

ini,

apa

tujuan kita, bagaimana mencapai tujuan kita

dan bagaimana

memonitor pencapaian kita

waktu

demi

waktu.

Six

sigma

adalah sebuah alat

atau

tools

yang

digunal{an untuk memperbaiki proses

melalui

Costumer

Focus, perbaikan

yang

terns

menerima ketedibatan orang-orang

baik di

dalam maupun di

luar organisasi.

Terdapat

enam

aspek

kunci

yang

perlu

diperhatikan

dalam

aplikasi

konsep six

sigma,

yaitu:

1.

Mengidentifikasi pelanggan perusal1ll<ffi.

2.

Mengidentifikasi masalah yang ada.

|

|

14

3.

Mengidentiflkasi

kebutuhan perusahrum

dalam

memproduksi

produk

untuk pelanggan

4.

Mengidentiflkasi

proses.

5.

Menghindari

kesalahan

dalam

proses

dan

menghilangkan

semua

pemborosan yang ada.

6.

Meningkatkan proses secara terns menerus menuju target Six

Sigma.

Six

sigma adalah sesuatu yang bersifat jangka panjang, inisiatifberpikir

lebih maju

untuk memikirkan cara-cara yang dilakukan perusahaan dalam bisnis. Hal

ini pertama

kali

dirancang

dan

ditunjukkan

untuk meningkatkan

keuntungan.

Dan

untuk

meningkatkan

keuntungan

adalal1dengan

mengurangi

hal-hal

yang merugikan

seperti

defect.

Terdapat hal

penting dalam pencapaian level 6 sigma karena pencapaian tersebut

bukan merupakan

hal mudah. Rata-rata pada proses manufaktur produk level

sigma

yang dicapai

adalah 3 sigma.

Level

3 sigma

mengandung arti

terdapat

66000

kegagalan dalam satu juta

proses. Perkembangan tuntutan tingkat keberhasilan proses

yang sangat tinggi menjadi mutlakjika

digambarkan bahwa tidak akan ada komputer

modem

yang berfungsi dengan level

3

sigma karena

tingkat kesalahan yang

besar.

Oleh karena

itu

pencapaian level 6

sigma

berarti dalam setiap proses kemungkinan

untuk mempunyai peluang untuk

defect

atau melakukan kesalahan sebanyak

3,4

kali

dari

1.000.000 kesempatanlkemungkinan!opportunity.

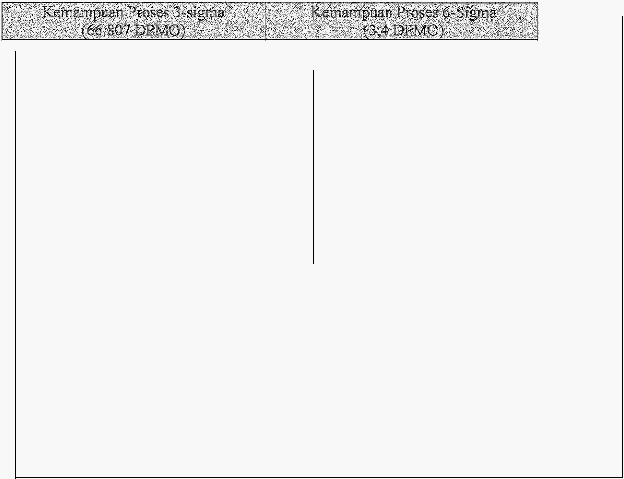

Berikut

gambaran

perbandingan proses 3 sigma dan 6 sigma

|

15

Tabel 2.2

Perbandingan proses 3-sigma dengan 6-sigma

1.

Tidak

akan

ada internet, karena

L

Kegagalan

operasi

komputer per

l!ari

kegagalan

komputer

bemperasi

per

:

(3,4/1.000.000)

x

24

jam x

60

detik

=

lJari

(1.000.000)

x

24

jam

x

60

menit

=

0,29

detik

per

hari

atau

105,85

detik

menit

per

hari

atau

35.113

menit

(1,76

menit) per

tahun.

(585,2

per

tahun).

2.

Telepon

akan

gaga!beropemsi (rnati)

2.

Telepon

akan

gaga!

beroperasi

selama

0,29

detik

per lJari atau 105,85

(mati)

selama

menit per

hari

atau I

detik

(1,76

menit) per tahun.

I

35.113

menit

(585,2)

per

tahun.

3.

Listrik akan padam selama

0,29

detik

1

3.

Listrik

akan padam selama

96,20

per lJari

atau

105,85

detik

(1,76

menit)

I

menit per atau

35,113

menit

(585,2

jam) per tahun.

per

tahun

2.2.3

Model Perhaikan Six

Sigma DMAIC

Ada depalan

tahap

atau langkah

dasar

dalam

model

perbaikan

six

sigma

ini yaitu

Identifikasi

(Recognize),

Defenisi

(Define),

Pengukuran

(Measure),

Analisis

(Analize),

Perbaikan

(Improve),

Kontrol (Control)

dan

standarisasi

(Standardize).

Yang

menjadi

inti dari model

perbaikan

ini

adalah tahap Pengnkuran-Amdisa-

Perbaikan-Kontrol.

Namun seringkali

dalam proyek-proyek six

sigma

tahap

|

16

Definisi dimasukkan dalam

inti dari model perbaikan six

sigmn sehingga tahapannya

menjadi Definisi-Pengukuran-Analisis-Perbaikan-Kontrol atau

dalam

bahasa

Inggris

menjadi

Deflne-Measure-Analize-lmprove-Control

(DMAIC).

Tahapan

ini

merupakan tahapan yang berulang atau membentuk siklus peningkatan kualitas

dengan six

sigma.

2.2.4

Perhitungan

Six

Sigma

Berikut ini

adalah cara perhltungan sigma quality level :(Welch, J.

F,

ha19)

1.

Unit

(U)

Jumlah part,

sub-assy atau system yang diuk:ur

diperiksa. Sebuah item

yang

sedang diproses, atau produk atau jasa

akhir

yang sedang dikirim kepada pelanggan

sebuah mobil, pinjaman hipotek, hotel stay, bank statement, dan sebagainya.

2.

Opportunity

COP)

Karakteristik

yang

diperiksa

atau

diuk:ur,

dalam

hal

ini

yang

digunakan adalah

Critical To Quality (CTO). Karena sebagian besar produk atau jasa

merniliki banyak

persyaratan

pelanggan,

maka

ada

beberapa peluang

untuk

memiliki

cacat.

Jumlah

peluang cacat adalah sebuah mobil, misalnya, mungkin lebih

dari

100 item cacat yang

tersebar dalam setiap komponen yang melekat pada mobil tersebut.

Ada tiga lfu"1gkah dalam menentukanjumlah opportunity:

a.

Membuat

daftar

pendahuluan

dari

jenis defect.

b.

Menentukan yang mana defect aktual, kritis bagi konsumen dan spesifik.

c.

Periksalahjumlah

peluang yang diusulkan terhadap standar.

|

17

3.

Defect

Segala sesuatu yang membuat

consumer tidak puas. Kegagalan

untuk

memenuhi

persyaratan

pelanggan/kinerja

standar,

seperti

bak

mesin

bocor,

penundaan

dalam

closing peminjaman hipotek, hapusnya reservasi statement error dan

sebagainya.

4.

Defective (D)

Semua

unit

yang

berisi

sebuah

defect.

Dengan

demikian,

sebual1

mobil

dengan

sembarang defect, secara telrnik defect sama dengan sebualt mobil dengan

15

defect.

5.

Defect Per Unit

(DPW

Ukuran

in:i

merefleksikan

jumlah

rata-rata

dari

defect,

semua jen:is,

terhadap

jumlal1total unit

dari

unit yang

d:ijadikan sampel.

DPU=D/U ......................................................

(ll-1)

Total Opportunity (TOP)

TOP=

uX

OP

.....................................................

(ll-2)

6.

Defect Per Opportunitv (DPO)

_Menunjukkan proporsi defect atas jumlah total dalam sebuah kelompok.

DPO = D/TOP = D/(U*OP)

7.

Defect Per Million Opportunity (DPMO)

Kebanyakan

ukuran-ukuran

peluang

defect diterjemahkan

ke dalam

format

DPMO, yang mengindikasikan beberapa banyak defect akan muncul jika ada satu juta

|

18

pelrumg.

Dalam

lingkungan pemanufakturan secara khusus,

DPMO,

seringkali

disebut "PPM", singkatan

dari "parts per million".

DPMO

=

DPO x

1.000.000 ......................................(H-4)

8.

Ukuran

Sigma

Sigma Quality Level=

0.8406

+

.,/29.37-

2.22lxln(DPMO) .....

(11-5)

9. Proportion Defective

Merujuk

kepada

pecahan

atau

prosentase

sampel-sampel

item

yang

memiliki

satu

atau lebih defect.

JumlahDefective

Proportion Defective

......................11-6)

JumlahUnit

10.

Final Yield

(d.itulis

dengan

Yfuw.!)

Dihitung sebagai:

!-Proportion Defective

..............................(11-7)

Informasi

ini memberitahukan

apakah

pecahan

dari

unit total yang

dihasilkan atau

d.ikirim

adalah

bebas

cacat

(defect

free).

Apabila

Final

Yield

d.ikal.ikan dengan

100

akan menghasilkan persentase yang "baik".

:U.5

Alat-alat yang

dipakai dalam

Six

Sigma

Alat-alat

yang

digunakan

dalam

program

peningkatan

kualitas

Six Sigma

pada

dasamya

merupakan

gabungan dari

berbagai

alat-alat

yang

sudah

dikenal

sejak

lama

terutama

Statistical

Process

Control

(SPC).

Beberapa

alat

yang

digunakan

dalam

six

sigma

akan dijelaskan sebagai berikut :

|

19

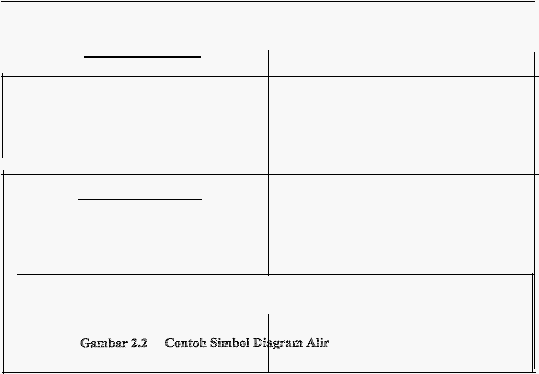

c

A.

Diagram Aliir

Proses

Diagram

alir proses merupakan representasi visual

dari semua

langkah-langkah

utama

dari

sebuah proses.

I

)

I

Mulai

I

Stop

I

I

Keputusan

I

I

I

Kegiatan

I

Proses

I

0

I

Penghubung ke

halaman berikut

Diagram alir

dapat membantu proses untuk lebih baik, mengidentifikasi area kritis

atau bermasalah dan

mengidentifikasi perbaikan yang dapat dilakukan. Salah satu hal

yang perlu dilakukan. Salah satu hal yang harus diingat dalam membuat diagram alir

yaitu untuk

suatu proses yang

besar mulailah dengan membuat aliran kegiatan-

kegiatan utama.

Kemudian,

buatlah

aliran yang

mendetail

dari

kegiatan-kegiatan

utama tersebut.

|

|

20

B. Diagram

Input-Process-Output

(IPO)

Diagram

merupa.kan

suatu

representasi

visual

dari sebuah

proses atau

kegiatan.

Diagram

ini

memuat semua daftar karakteristik input dan output. Menurut Schmidt,

diagram

ini

sangat

ben:nanfaat

dalam

mendefinisikan

suatu

proses

dan

mengenali

hubungan antara variabel input dan

respons.

Dalam

membuat suatu

diagram

IPO,

pertama

-

tama

pilih

suatu

proses.

Lalu

tentukan outputnya. Output

ini

biasanya disebut sebagai karakteristik, kualitas suatu

proses. Biasanya

output

tersebut

didefinisikan

dari

sudut

pandang

konsumen.

Pertanyaan-pertanyrum

seperti

"Karakteristik

apa

yang

dapat

membuat

proses ini

berharga bagi

konsumen?" atau "Hasil apa yrutg

akan menentukan

baltwa proses ini

baik atau

buruk dari

sisi

konsumen?" dapat dijadikan pertimbangan untuk

menentukan output yang diharapkan.

Sete!ah memasukkan

faktor-faktor

yang

diinginkan dari

proses (output)

barulah

dapat

ditentukru1

faktor-faktor

inputnya. Biasanya

jumlalt fald:or

input lebih

banyak

daripada output.

C.

Peta Kendali

(Control Chart)

Pengelompokan jenis-jenis

peta kendali tergantung pada jenis tipe

datanya.

Gasperz

(1998)

menjelaskan

bahwa

dalam

konteks

pengendalian

proses statistikal

dikenal dua

jenis data, yaitu : (Vincent Gasperz, 1998, hal 28).

1.

Data Variaillel

(V11riabel Data),

merupa.kan data kuantitatif

yang

diukur

untuk keperluan analisis. Contoh dari

data variabel karakteristik kualitas

adalalt :

diameter pipketebalan produk kayu lapis, berat semen dalrun

|

|

21

kantong,

clll.

Ukman-ukuran

berat,

panjang

Iebar,

tinggi,

diameter,

volllffie

biasanya

merupakan data variabel.

2.

Data

Atribut

(Attributes Data),

merupakan

data kuantitatif

yang dapat

dihitung

untuk

pencatatan

dan

analisis. Contoh dari

data

atribut

karakteristik

kualitas

adalah

ketiadaan label

pada

kemasan produk,

kesalahan

proses

administrasi,

banyaknya

jenis

cacat

pada

produk,

banyaknya

produk

kayu

lapis

yang

cacat

karena

corelap,

dll.

Data

atribut

biasanya

diperoleh

dalam

bentuk

unit-unit

nonconforms

atau

ketidaksesuaian

dengan

spesifikasi

yang

ditetapkan.

Berdasarkan

kedua

tipe

data

tersebut, maka jenis-jenis

peta

kendali terbagi

atas

peta

kendali

untuk

data

variabel

dan

peta

kendali

untuk

data

atribut. Beberapa peta

kendali

termasuk dalam

peta

kendali untuk data variabel adalah peta

kenda!i

X

dan R,

serta

peta

kendali

individual

X

dan

MR.

Sedangkan

peta

kendali

yang termasuk

dalam

peta

kendali

untuk

data

atribut adalal1

peta

kendali

p,

peta

kendali

np,

peta

kendali c dan

peta

kendali

u.

Menurut Gasperz(l998) pada prinsipnya semua peta

kendali mempunyai:

1.

Garis Tengah

(Central Line),

yang biasanya dinotasikan CL.

2.

Sepasang

batas kendali

(Control

Limits),

dimana

suatu

batas kendali

ditetapkan di

atas

garis tengah

yang

dikenal

sebagai

batas

kendali

atas

(Upper

Control

Limit),

biasanya

dinotasikan

sebagai

UCL,

dan

yang

satu

lagi

ditempatkan

di bawah

garis

tengah

yang

dikenal

sebagai

batas-batas

kendali

bawah

(Lower Control Limit),

biasanya dinotasikan sebagai LCL.

|

|

22

3.

Tebaran nilai-nilai karakteristik kualitas yang menggambarkan keadaan

dari

proses. Jika semua nilai yang ditebarkan (diplot) pada peta

itu

berada di

dalam

batas-batas kendali tanpa memperlihatkan kecenderungan tertentu,

maka

proses yang berlangsung dianggap berada dalam kendali atau terkendali

secara statistical. Namun jika

nilai-nilai yang

ditebarkan pada

peta

itu

jatuh

atau

berada

di

luar

batas-batas

kendali

atau

memperlihatkan

kecenderungan

tertentu

atau

memiliki

bentuk

yang

aneh,

maka

proses yang

berlangsung

dianggap

berada

di

luar

kendali (tidak

terkendali)

sehingga

perlu

diambil

tindakan korektif untuk memperbaiki proses yang ada.

Pada dasamya peta-peta kendali dipergunakan untuk :

"

Menentukan apakah suatu proses berada dalam pengendalian statistikal?

Deugau demikian peta-peta kontrol digunakan untuk mencapai suatu keadaan

terkendali

secara

statitiskal,

dimana

semua

nilai

rata-rata

dalam

subgroup

contoh berada dalam batas-batas pengendalian

(control limits),

oleh karena itu

variasi penyebab khusus menjadi tidak ada lagi

di

dalam proses.

"

Memantau

proses

terns

menerus

sepanjang

waktu

agar

proses

tetap

stabil

secara statistikal dan

hanya mengandung variasi penyebab umum.

"'

Menentukan

kemampuan proses

(process capability).

Setelah

proses

berada

dalam

batas

pengendalian statistikal,

batas-batas

dalam

variasi

proses

dapat

ditentukan.

|

|

23

P=

Peta

kendali

yang

digunak:an

adalah

peta

kendali

p

karena jenis data yang diambil

adalah jenis data atribut

Peta kendali p

digunakan untuk mengendalikan proporsi dari

item-item

yang tidak

memenuhi

syarat

spesifikasi

yang

ditetapkan

yang

berarti

dikategorikan

cacat.

Untuk

itu

definisi

operasional

secara

tepat tentang

apa

yang

dimaksud ketidaksesuaian atau apa yang dimaksud cacat sangatlah penting dan harus

dipaharni

oleh setiap

pengguna

peta

kendali

p.

Langkah-langkah pembuatan

peta

kendali

p

(proporsi unit

yang cacat) adalah

sebagai berikut :

1.

Tentukan

ulruran contoh atau

subgroup

yang

cukup

besar

(n>30).

2.

Kumpulkan banyaknya subgroup (K), yaitu 20-25 subgroup.

3.

Hitung untuk setiap nilai proporsi unit yang cacat, yaitu :

JumlahDefectives

.........,----"----........................................(11-8)

UkuranSubGrup

4.

H.itung rata-rata

dari

p, yaitu p-bar atau dapat dihltung dengan rumus :

5.

p

=

Totaldefectivesakeseluruhan ..........................

(ll-

9

)

Total!nspeksi

I-litung batas

kendali

untuk

peta

kendali p

:

UCL

=

p+3

p(lp)

..........................(11-10)

|

|

24

LCL

=

p-3

p(l:

p)

..........................(11-11)

6. Plot

data

proporsi

(prosentase)

unit

cacat

dan amati

apakah

data

itu berada

dalam

pengendalian atau

tidak

berada dalam pengendalian.

D. Diagram Pareto

Diagram

Pareto

adalah

diagram

batang

yang

disusun

secara

menurun

atau

dari

besar

ke

kecil

(descending). Biasanya

digunakan

untuk

melihat

atau

mengidentifikasikan

masalah,

tipe

cacat,

atau

penyebab

yang paling

dominan

sehingga kita

dapat memprioritaskan

penyelesaian

masalah:

Langkah-langkah dalam

pembuatan diagram pareto

adalah

:

1.

Tentukan

metode klasifikasi data

untuk sumbu

horizontal

2. Putusan mana

yang terbaik untuk sumbu

vertical

3. Kumpulkan data

untuk

interval

waktu yang

sesuai.

4.

Ringkasan data

atau rangkaian

dari

yang

terbesar ke terkeci!.

5. Buat diagram dan

tentukan beberapa

hak

penting yang

perlu diprioritaskan.

E.

Diagram Sebab-Alilbat

(Fishbone)

Diagram

sebab-akibat

yang

sering

juga

disebut

dengan

diagram Tulang Ikan

(Fishbone)

atau diagram

Ishikawa bertujuan

untuk

memperlihatkan

faktor-faktor

yang berpengarul1pada kualitas basil atau

dengan kata lain diagram ini

dipergunakan

|

|

25

untuk menunjukkan

faktor-faktor

penyebab

(akibat)

yang

disebabkan

oleh

faktor

fak:tor penyebab

itu.

Diagram

sebab-akibat

ini

menunjukkan

5

faktor yang

disebut

sebagai

sebab

dari

suatu akibat.

Kelima

faktor

itu

adalah

man

(manusia,

tenaga

kerja),

method

(metode

kerja),

material

(balmn),

machine

(mesin),

dan

environment

(lingkungan).

Diagram

ini

biasanya disusun

berdasarkan

informasi

yang

didapat

dari

sumbang

saran

atau

"brainstorming".

Langkah-langkah pembuatan diagram sebab-akibat

:

1. Tentukan

masalahlsesuatu

yang akan diamati atau diperbaiki.

Gambarkan

panah dengan kotak diujung

kanaunya dan

tulis

masalahlsesnatu

yang

akan

diamati/diperbaiki.

2. Cari

faktor

utama

yang

berpengaruh

atau

mempunyai

aldbat

pada

masalab/sesuatu

tersebut.

Tuliskan

dalam

kotak

yang telah dibuat

diatas dan

dibawah panah

yang

telal1rubuat

tadi.

3. Carl lebih lanjut fak:tor-faktor

yang lebih

rinci (faktor-faktor

sekunder)

yang

berpengarub/mempunyai

akibat

pada

faktor

utaJ.na tersebut.

Tuliskan

faktor

faktor

sekunder

tersebut

didekat/pada

panah yang

menghubU11gkaunya

dengan

penyebab

utarna.

4. Dari diagram

yang sudah

lengkap,

carilah

penyebab-penyebab

utarna dengan

menganalisa data

yang

ada.

|

|

26

2.3

Failure Mode Ami Effect Analysis

(FMEA)

FMEA pertama

kali

dikembangkan dalam

United

States

Military,

yaitu

dalam

Military

Procedl!fe

l\IIILP-P-1629,dengan

judul

Procedures

for

Performing

a

Failure

Mode,

Effects and

Criticality Analysis, pada tanggal 9

November 1949.

Hal

ini dipakai sebagai suatn evaluasi teknik reliabilitas untuk menentukan akibat dari

sistem perlengkapan

kegagalan. Kegagalan diklasifikasikan

berdasarkan dari

bentrokan dalam

kesuksesan misi dan

keselamatan

personnel/perlengkapan. Batasan

"personnel/perlengkapan" diambil

secara

langsung dari

abstrak

dalam

military

standard MJL-STD-1629, yang tercatat, ( sumber internet:

Fmeca.com).

2.:u

Definisi FMEA

FMEA

adalah

sekumpulan

petunjuk,

sebuab proses,

dan

form

untuk

mengidentifikasi dan

mendahulukan masalah-masalah potensial (kegagalan). Dengan

mendasarkan

aktivitas

mereka

pada

FMEA,

seorang

manajer,

tim

perbaikan,

atau

pemilik proses,

dalam memfok:uskan energi

dan sumber daya pada pencegahan,

monitoring,

dan

rencana-rencana tanggapan yang paling mungkin untuk memberikan

basil. (Pande, Peter S,

Robert P).

FMEA

adalah

analisa

kegagalan yang

mungkin

timbul

selama

proses

pembuatan

komponen atau

setelah

menjadi barang

jadi,

kemungkinan

penyebab serta

tindakan

pengatasan

dan

pengontrolannya. Berikut adalah

penjelasan dari

point-point penting

analisa FMEA :

|

|

27

Cause (SebaiJ-Penyebab)

Suatu

penyebab

diartikan

suatu

elemen

perkara dari suatu

design

atau hasil proses

dalam

suatu

Failure

Mode.

Penyebab

potensial,

apa yang al{an

membuat

komponen,

produk,

proses

atau sistem

gaga!

dalamjalan

memenuhl

apa

yang diharapkan

melalui

model kegagalan

potensiaL

Criticality

Rating

dari criticality

adalah

produk

matematik

dari

rating

severity

dan

Occurrence.

Criticality=(S)x (0)

....................................................(H-14)

Angka

ini

digunakan

untuk

menempatkan

prioritas

dari

item-item

yang

memerlukan

tambahan perencanaan

kualitas.

Current

Control

Current

Controls

(design

dan

proses) adalah

suatu

mekanisme

yang

mengatasi

penyebab

dari Failure

Mode

(Modus

kegagalan), dari

kejadian,

atau yang mendeteksi

(mengetahui) kegagalan sebelum

hal itu

ditemukan

oleh pelanggan.

FMEA Element

FMEA

element

adalah

indentifikasi

atau

analisa

dari proses

FMEA

Seringkali

dicontohksn

dengan

Function,

Failure

Modes,

Cause,

Effect,

Control

and

Action.

FMEA elemen

ditunjukkan

pada

bagian kepala kolom pada

kolom output.

Function

|

|

28

Function

dapat

merupakan

tujuan

yang sungguh-sungguh

dari suatu

produk

atau

proses.

FMEA

Function

adalah

penjelasan

terbaik

dalam

format kata

dengan

spesifikasi sang

insinyur.

Occurrence (kejaclian)

Occurrence

adalah

suatu pengukuran

dari

kemungkinan

bahwa

penyebab

utama

akan terjadi

dan hasilnya

dalam

Modus

Kegagalan

selama

benar-benar

masih

nyata

dan

digunakan dalam produk.

Risk

Priority

Number (RPN)!Hazarcl Priority

Risk Priority Number

adalah

produk

matematika dari bilangan

Severity,

Occurrence, Detection.

RPN

=

(S)

x

(0) x (D)

.................................................(II-15)

Angka

ini

digunakan

untuk

penempatan dari item-item

dibandingkan

tambahan

keperluan perencanaan

kualitas.

Ada

heberapa

tipe dari

FMEA,

beberapa

seringkali

digunakan

dibandingkan

yang

lainnya.

FMEA

seringkali

digunakan

bilamana

kegagalan yang

berarti

kerugian

potensial

atau kerugian

untuk para

pengguna

akh.ir dari

item

yang

dirancang,

(sumber

internet: www.npd-solusions.com).

Tipe-tipe dari

FMEA adalah:

Sistem- fokus kepada

fungsi

sistem

global.

Design- fokus kepada

komponen dan

subsistem.

Proses- fokus kepada

manufacturing dan proses assembli.

Servis- fokus kepada fungsi servis.

|

|

29

P.

Software- fokus

kepada fungsi software.

2.3.2

KeuntiDmgan lilariFMEA

FlV!EA

ilirancang

untuk

membantu

para

insinynr memperbaiki suatu kualitas dan

design yang dapat dipercaya. Dengan digunakannya FlV!EA melengkapi para

insinynr

dengan

beberapa keuntungan. Keuntungan

itu

mencakup :

(sumber

internet :

1.

Memperbaiki

kepercayaan dan kualitas

produk/proses.

2.

Menarnbah kepuasan dari

konsumen.

3.

Identifikasi awal dan

pengurangan modus kegagalan

potensial dari

produklproses.

4.

Memprioritaskan

kekurangan produk/proses.

5.

Menarik

perhatian

insinyur/organisasi.

6.

Mengutamakan

pencegahan

masalah.

7.

Resiko dokumen dan

ililalrukan

sesuatu

untuk

mengurangi resiko.

8.

Melengkapi fokus untuk memperbaiki percobaan dan

pengembangan.

9.

Meminimasi

perubahan yang terlambat

dan biaya yang berkaitan.

10.

Berarti untuk kelompok kelja dan

pertukaran

ide

antar fungsi.

2.3.3

Proses Pemlmatan FMEA

Pembuatan

FlV!EA

hams

dilakukan

secara

bertahap. Hal

ini

ilikarenakan

untuk

menghindari kesalahan dalam mendefinisikan masalah, penyebab dan

aktivitas

|

|

30

tindakan pengatasan masalah. Berikut

1m

adal.ah

langkah-langka.h yang perlu

diperha.tika.n dalam

pembuatan FMEA :

l.

Mendaftarkan dan

mengidentifil.;:asi

masalah-masalah potensial yang

dapat

muncul

pertanyaan

dasar

adalah

:

"Apa yang

dapat

salah?"

Ide-ide

untuk

masalah

potensial

mungkin

berasal

dari

berbagai

smnber,

meliputi

brainstorming,

analisis

proses,

benchmarking,

dan

sebagainya. Masalah

masalah

dapat

dikelompokkan berdasarkan

langkah

proses

ata.u

komponen

produkljasa. Hindarilah

masalah-masalal1sepele.

2.

Mengidentifikasi

Modus Kegagalan

(Failure Modes).

3.

Mengidentifikasi akibat

dari Modus Kegagalan tersebut.

4.

Menilai

masalah

kerun1ita.n

(Severity)

yang

kemudian

dapat

dilakukan

identifikasi

karakteristik

yang

spesial. Selain itu

juga

dapat dengan

mengambil

penanga.nan

untuk

mengurangi

resiko

yang

ada.

Penilaian

dengan

menggunakan ska.la

1-10,

berikan

skor

pada

masing-masing

faktor

untuk

setiap

masala.l1

potensial.

Masala.ll-masalah

yang

lebih

serius

mendapatkan

rating lebih tinggi, demikian juga untuk

masala.ll

yang sulit untuk dideteksi.

5.

Menerima

Procedure for

Potential

Consequences

(prosedur

untuk

akibat

yang

potensial).

6. Mengidentifikasi

penyebab

yang

mungkin.

Dilakukan

dengan

mengidentifikasi

akar

penyebab yang dilihat dari

diagramfishbone.

|

|

31

7.

Menilai

probabilitas frekuensi

kejadian. Penilaian

yang

menggunakan skala 1-

10, berikan skor

pada masing-masing :fuktor

untuk setiap

masalah

potensial.

8.

Menghitung

criticality

dengan rumusan II-14. Dapat juga

dilakukan

identifikasi

karalrteristik

spesial

dan

langkah lainnya yaitu dengan mengambil

penanganan

untuk

mengurangi resiko

yang

ada.

9.

Mengidentifikasi design kontrol proses.

10.

Menilai

detektabilitas (detection).

Penilaian

dengan

menggunakan

simla

1-10,

berikan skor

masing-masing faktor untuk setiap

masalah

potensial. Masalah

masalah

yang

lebih serius

mendapatkan

rating lebih

tinggi,

demikian

juga

masalah yang

sulit untuk

dideteteksi.

11.

Menghitung

hazard

priority

atau

HP

dan

tindakan-tindakan prioritas. Rating

resiko

keselurul1.an

diperoleh

dengan

mengalikan tiga

skor

bersama-sama.

Dengan

menambal1kan

HP

dari

semua

masalah,

didapatkan

gambar resiko

total untuk proses atau produk/jasa. (HP

maksimum adalah 1.000) angka ini

seharusnya digunalmn sebagai panduan untuk mengetahui masalah yang

paling

serius,

dengan

indikasi angka

yang

paling

tinggi memerlukan

penanganan yang senus.

12. Melakukan tindakan-tindakan

untuk mengurangi

resiko.

Dengan

memfokuskan pada masalah-masalah

yang

potensial yang

memiliki

prioritas

tertinggi,

kemudian

dapat

dipikirkan

tindakan

untuk

mengurangi

salah

satu

atau semua faktor : keseriusan, kejadian, detektabilitas.

|

3

I

I

I

I

I

I

I

Tabel 2.3

Tabel

penentuan freknensi, severity dan

detectability

nntuk

FMEA

SANGAT JARANG

I

ASPEK KEGAGALAN SANGAT JARANGTERJI\Dl

I

KURANG DAR.I!ISEJUTA

I

1-2

3

CUKUP

1

YANGRENDAH

N

MEMPUNYAiri ;b

GYANGCUlWP

UNTUK DAPAT

1/2000 SAMPA!l/80

ASPEKKEGAGALA

4

I

TINC,UI

ASPEK KEGAGALAN

TERJADI SERINGKALI (FREKUENSI TINGGJ)

1/80-1/8

8

5

I

SANGAT T!NGGI

ASPEK KRGAGALAN SERINGKALI

TERJADI

SELAMA PERIODE

YANG LAMA

1/2

9-10

(FREKUENS!SANGAT TINGGl)

SANGAT KEC!L

ASPEK

KEGAGALAN

MEMPUNYAI

PENGAAUH YANG SANGAT KECIL

10-20%

I

1-2

TERHIIDAP PRODUK YANG DlllASILKAN

2

I

KECIL

I

ASPEK KEGAGALAN

MEMPUNYAI

PENGARUH YANG KECILTERHADAP

30-140%

I

3-4

PRODUK YANG DIHASILKAN

3

I

CUKUP

I

ASPEK

KEGAGALAN

MEMPUNYAI PllNGARUH YANG CUKUPTERHADAP

50-60%

I

5-6

PRODUK YANG DIHASILKAN

4

I

TINGGI

I

ASPEK KEGAGALANMEMPUNYAI PENGAIWH YANG TINGGT!TIRHADAP

70-80%

I

7-8

PRODUK

YANG DlllASILKAN

|

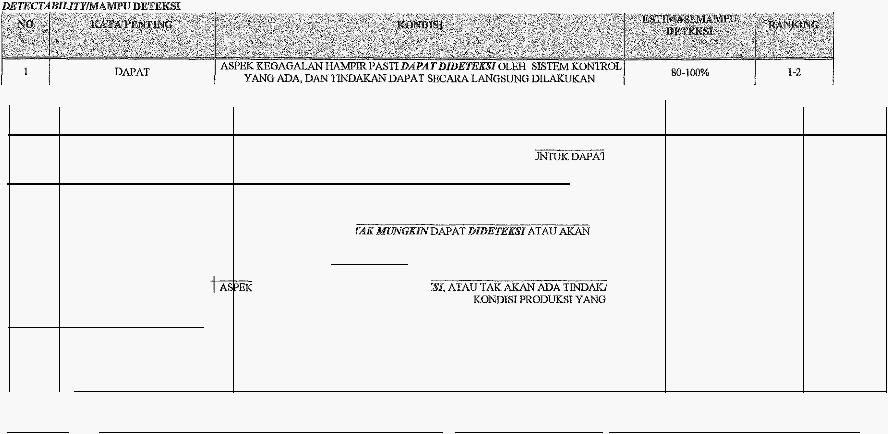

3

2

SEGERA

TINDAKAN

YANGCEPATDAPATDIMUNGKINKAN

60-70"/o

34

3

CUKUP

DlDE1'EKSlDALAM

JANGKA WAKTU TERTENTU, DAN/ATAU AKAN

MEMERLUKAN

BEBERAPA LAMA UNTUK DAPAT DILAKUKAN TINDAKAN

40-50%

5-6

4

TAKMUNGKIN

5

TAKDAPAT

MEMERLUKAN HAMPIR

WAKTU YANG LAMA

SEBELUM

TINDAKAN

DAPAT

DIAMEIL

YANG

MUNGKIN DAPAT DILAKUKAN

(SELAMA

NORMAL)

20-30%

0-10%

7-8

9-10

|

|

35

2.4

PQCS (Process Quality Control Sheet)

PQCS adalah alur

proses

dan

sistem

pengontrolan

kualitas

per

proses (product dan

Manufacture Item)

dari

terima

raw

material

sampai

delivery

ke

customer.

PQCS

merupakan

"Pemetaan

Proses"

yang

dijadikan

sebagai

teknik

penggambaran

aliran

yang dignnakan untllk menunjukkan hubungan antar masing-masing kelja Pemetaan

Proses

memberikan

kemudahan

mengkomunikasikan

proses

juga

sebagai

format

untuk

perencanaru1

dan

perbaikan

proses.

Pemetaan Proses memudahkan :

a

Memallanli bagaimana sistem

bekeljalberoperasi

"

Mengidentiflkasikan letak "bottlenecks", hambatan, dan permasalahan

"

Mengembangkan cara bam agar

persoalan bisa

diatasi.

Hal

yang hams

dipertimbangkan dalam

pembuatan Proses :

l. Masukan (Input)

adalah

unsur yang kelihatan maupun tidak

2.

Keluaran (Output)

adalalt basil

suatu

proses

3.

Kendali (Control)

adalah

parameter proes

2.5

Kontrol

Jig

Dalam

dunia

manufuktur

jig

dikenal sebagai

alat

bantu

yang

sengaja

di

disain

untuk

keperluan

khusus. Jig

dimanfaatkan untuk

proses produksi

massal dan

cepat.

Saat ini

jig

tidak

hanya

dignnakan

sebagai

alat

bantu proses produksi tetapi

juga

digunakan sebagai alat

kontrol

proses,terutama untuk

proses yang

membutuhkan

kontrol

seratus

persen dalam

waktu yang

singkat.

|