BAB 2

GAMBARAN

UMUM

PERUSAHAAN

2.1.

Sejarah

Perusahaan

PT Sari Enesis Indah atau dikenal juga dengan nama Enesis Group merupakan

perusahaan berbentuk Perseroan Terbatas. Perusahaan ini didirikan pada tahun 1988

di

Jakarta dan berbasis di Kawasan Industri, Pulo Gadung. Pernyataan visi dan misi

perusahaan sebagai

pegangan

dalam

upaya

kemajuan

perusahaan adalah

diuraikan

berikut ini.

VISI

PT SARI ENESIS INDAH

Menjadi perusahaan yang berkembang pesat untuk mencapai posisi

leader dalam produk consumer goods melalui inovasi, perkembangan

yang berkelanjutan dan mempunyai pandangan yang jauh ke masa

depan.

Gambar 2.1

Pernyataan Visi PT Sari Enesis Indah

|

8

MISI

PT SARI ENESIS INDAH

Berkomitmen dalam mengembangkan, memproduksi dan memasarkan

produk consumer goods yang unik dan berkembang dengan pesat serta

menjadi merk dengan status pemimpin (leader) dalam wilayah regional

Gambar 2.2

Pernyataan Misi PT Sari Enesis Indah

Perusahaan ini

bergerak

di

industri

farmasi

dengan

memproduksi

produk

perawatan rumah tangga, perawatan pribadi dan

makanan

fungsional atau makanan

suplemen.

Dalam

mengembangkan bisnisnya

sehingga dapat

mencapai kesuksesan,

perusahaan

mengutamakan perhatian

pada

pengertian

akan

kekuatan

internal

perusahaan

dan

kemampuan

mengidentifikasikan

kesempatan-kesempatan eksternal

yang berasal dari pasar.

Kegiatan manufaktur PT Sari Enesis Indah dimulai dengan memproduksi Sari

Puspa

atau

Soffel sebagai

nama

import dari

Sari

Puspa.

Sari

Puspa

adalah

produk

lotion anti nyamuk. Dalam waktu yang relatif singkat, Sari Puspa

mampu bersaing di

dalam pasar produk

lotion anti nyamuk yang diproduksi oleh perusahaan-perusahaan

nasional dan multi nasional, seperti Bayer, Johnson & Sons, Unilever. Sari Puspa pun

|

|

9

berhasil

mencapai angka penjualan kritikal dengan

market share

sebesar 95%

dan

menguasai pasar lotion anti nyamuk terbesar di luar Amerika Serikat.

Kesuksesan yang dialami Sari Puspa

memberikan dorongan bagi perusahaan

untuk

mengembangkan bisnisnya

ke

sektor

minuman

kesehatan

dan

tetap

mempertahankan jalur bisnisnya dalam

bidang

farmasi.

PT Sari Enesis Indah

mulai

memperkenalkan produk

barunya

yang

bernama

Adem Sari

atau

Sensa

Cools

yang

merupakan nama

import dari

Adem Sari. Dimulai dari peluncuran produk

ini untuk

pertama

kalinya sampai

masa

sekarang,

Adem

Sari

masih

menjadi

dominan

dalam

persaingan pasar untuk produk yang sejenis.

Produk lain yang dikembangkan adalah Vegeta. Vegeta adalah minuman serat

natural

berbentuk bubuk dan diluncurkan pada tahun 2000. Mengikuti jejak produk-

produk sebelumnya, Vegeta pun berhasil menjadi pemimpin di dalam pasaran. Hal ini

disebabkan karena

Vegeta

berhasil

memenuhi

ekspektasi

pasar

dan

permintaan

masyarakat akan kebutuhan serat alami

untuk mendapatkan kesehatan dalam sistem

pencernaan sesuai dengan gaya hidup modern pada jaman sekarang ini.

PT

Sari

Enesis

Indah

juga

memproduksi

Antis

yang

merupakan produk

pembersih tangan antiseptik dan Kispray yang merupakan pelicin bahan setrika selain

Sari Puspa, Adem Sari dan Vegeta.

Dengan semakin berkembangnya perusahaan, maka dibangunlah pabrik kedua

yang berlokasi di Kawasan Industri Cikarang. Dengan

luas pabrik 15000 m2, pabrik

di Cikarang ini merupakan pabrik manufaktur terbesar untuk produk berbentuk bubuk

di Indonesia. Pabrik ini memulai operasinya pada tahun 2002 dan dikhususkan bagi

|

|

10

produk

makanan,

yaitu

Adem

Sari dan

Vegeta.

Di pabrik

inilah

penelitian

untuk

keperluan skripsi ini dilakukan.

2.2.

Organisasi

PT

Sari

Enesis

Indah

termasuk

perusahaan nasional

yang

besar dan

untuk

mendukung berbagai kegiatan bisnisnya. Untuk itu, di dalam perusahaan terbentuk 10

(sepuluh) departemen dengan berbagai jenjang atau

tingkatan

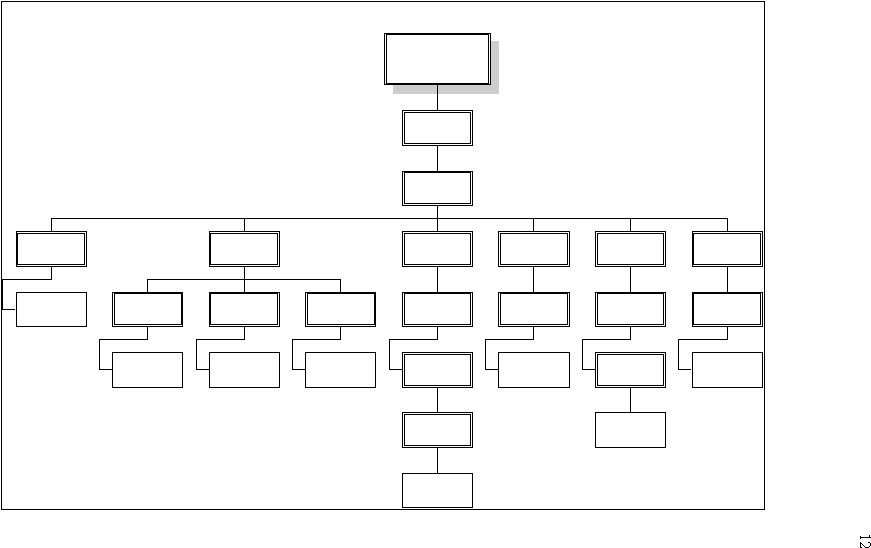

manajemen. Gambar

2.3 di bawah ini akan menampilkan struktur organisasi PT Sari Enesis Indah.

|

Struk turOrganisasiPTSariEnesisIndah

Komisaris

Direktur

General Manager

Manager Senior

Marketing

ManagerR&D/QC

Manager Senior

Plant

Manager Tax

Manager Cabang

Manager

CustomerServ ice

ManagerHCO

Manager Produk

Manager Sales

Superv isorR&D/

QC

Manager Building

&

Technique

Manager Packing

ManagerPPIC

Manager Produksi

Staf f Junior Tax

Kepala Cabang

Staf CS

f CS

Staf HCO

f HCO

St

af f Produk

St

af Sales

f Sales

KoordinatorR&D/

QC

Asisten Manager

B&T

Superv isor

Packing

Asisten Manager

PPIC

Asisten Manager

Produksi

Staf Senior Tax

f Senior Tax

St f f Cabang

af f Cabang

Staf R&D/QC

f R&D/QC

Superv isor B&T

Koordinat r

or

Packing

Superv isorPPI C

Superv isor

Produksi

Koordinator B&T

Leader Packing

Koordinat rPPI C

orPPI C

Koordinator

Produksi

Leader B&T

Staf f Packing

LeaderPPI

C

Leader Produksi

St

aff B&T

Staf PPC

f PPC

IC

Pelaksana

Produksi

Gambar 2.3

Struktur Organisasi PT Sari Enesis Indah

|

Struktur Organisasi PT

Sari Enesis

Indah

Komisaris

Direktur

General

Manager

Manager Export

Manager

Finance

and Accounting

Manager

HRA

Manager Logistik

Manager

Marketing

Research

Manager

Purchasing

Staff

Export

Supervisor

Accounting

Supervisor

Cashier

Supervisor

Finance

Asisten

Manager

HRA

Supervisor

Logistik

Asisten

Manager

MR

Asisten

Manager

Purchasing

Staff

Accounting

Staff

Cashier

Staff

Finance

Supervisor

HRA

Staff

Logistik

Supervisor

MR

Staff

Purchasing

Koordinator

HRA

Staff

MR

Staff

HRA

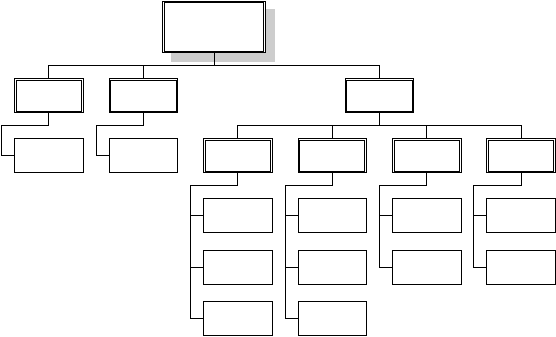

Gambar 2.3

Struktur Organisasi PT Sari Enesis Indah (lanjutan)

|

13

Demikian

pula

struktur

organisasi

Departemen

Research

&

Development/Quality

Control

yang

merupakan

tempat

di mana

penelitian

skripsi

dilakukan dapat dilihat pada Gambar 2.4 berikut ini.

Struktur

Organisasi Departemen R&D/QC

PT Sari

Enesis

Indah

Manager

R&D/QC

Head

Mikrobiologi

Penanggung

Jawab

CPOB

Supervisor

QC

Staff

Staff

Inspeksi

Koordinator

QC

Analis

Koordinator

QC

Packing

Koordinator

QC

Proses

Koordinator

QC

Sampling

QC Analis

Finished

Goods

QC Packing

Finished

Goods

QC

Filling

QC Sampling

Ingredient

QC Analis

Ingredients

QC Packing

Return

Finished

Goods

QC Proses

QC Sampling

Packaging

QC Analis

Packaging

QC Packing

Sortasi

Gambar 2.4

Struktur Organisasi Departemen Research & Development/Quality

Control PT Sari Enesis Indah

Berikut adalah penjelasan mengenai struktur organisasi yang terdapat di

dalam perusahaan.

|

|

14

a. Komisaris adalah pemimpin tertinggi di dalam perusahaan PT Sari Enesis Indah.

Komisaris

menjadi

pemegang

keputusan

tertinggi

yang

akan

menentukan arah

jalannya perusahaan.

b.

Direktur

adalah

pemimpin kegiatan

operasional perusahaan yang

tertinggi

dan

pengendali strategi perusahaan dalam menjalankan bisnisnya. Direktur juga dapat

dikatakan

merupakan posisi penghubung antara perusahaan dengan Komisaris di

mana

jalannya

perusahaan akan

dilaporkan

kepada

Komisaris

dan

keputusan

Komisaris terhadap perusahaan akan diberikan kepada Direktur untuk dijalankan.

c. General

Manager

adalah tingkatan

terpenting di

bawah

Direktur. General

Manager

membawahi

10

manager

yang

mengepalai 10

departemen di

dalam

perusahaan. General

Manager

mengawasi kegiatan-kegiatan yang dilakukan oleh

kesepuluh

departemen

tersebut,

menjaga

kesinambungan kerja

departemen-

departemen ini dan memutuskan kegiatan strategik bagi 10 departemen tersebut.

d. Departemen Export

Departemen ini dikepalai oleh seorang Manajer. Manajer Export dibantu dengan

para staff Departemen Export bertugas dalam hal-hal yang menyangkut kegiatan

eksport

produk-produk

perusahaan, mulai dari

transaksi

dan

negosiasi

eksport,

persiapan dan pelaksanaan eksport.

e. Departemen Finance dan Accounting

Manajer Finance dan Accounting (FAM)

membawahi 3 (tiga) bagian fungsional

yang berhubungan

dengan departemen

ini, yaitu Bagian Accounting,

Bagian

|

|

15

Cashier

dan

Bagian

Finance.

Ketiga

bagian

ini

masing-masing dikepalai

oleh

seorang supervisor dan dibantu oleh beberapa staff di bawahnya.

i.

Bagian Accounting adalah bagian

yang bertanggung

jawab

dalam

mendokumentasikan transaksi-transaksi

yang

dilakukan

perusahaan,

membukukannya dan membuat laporan akuntansi perusahaan.

ii.

Bagian Cashier

adalah

bagian

yang

mengurus

hal-hal

mengenai

pemasukan

dan

pengeluaran kas

perusahaan, seperti

pembayaran

hutang

dan

piutang

perusahaan.

iii. Bagian Finance adalah bagian yang bertanggung jawab dalam mengawasi dan

mengatur keuangan perusahaan, termasuk di dalamnya asset perusahaan.

f.

Departemen Human Resource Administration (HRA)

Departemen HRA

dikepalai

oleh

seorang

Manajer

yang

dibantu

oleh

Asisten

Manajer dan Supervisor di bawah Asisten Manajer tersebut. Supervisor

memiliki

beberapa

staff

HRA

untuk

menjalankan

tugas-tugas departemen

ini. Departemen

ini bertugas mengatur hal-hal yang menyangkut sumber daya manusia perusahaan,

seperti proses perekrutan karyawan baru, program peningkatan kualitas hidup dan

kesejahteraan sumber daya

manusia perusahaan,

sistem penggajian,

pengupahan

dan tunjangan, sistem administrasi perusahaan termasuk para karyawan

perusahaan

serta

masalah-masalah

lain yang menyangkut

para karyawan

dan

serikat buruh.

|

|

16

g. Departemen Logistik

Manajer

Logistik

mengepalai departemen ini

dengan

Supervisor

yang

bertanggung jawab

terhadap

Manajer

serta

beberapa

orang

staff

di

bawah

Supervisor.

Departemen

ini

mempunyai

tugas

yang

berhubungan dengan

pengaturan

sistem

logistik

perusahaan, yaitu

pengaturan

terhadap

bahan-bahan

yang diperlukan untuk produksi.

h. Departemen Marketing Research

Departemen ini

dikepalai

oleh

seorang

Manajer.

Tingkatan

di

bawah

manajer

tersebut

diposisikan untuk

Asisten

Manajer

dan

Supervisor

di

bawahnya

serta

beberapa

orang

staff

untuk

departemen ini.

Departemen ini

bertugas

dalam

melakukan riset

terhadap

pasar,

khususnya

mengenai

permintaan kebutuhan

masyarakat dan respon pasar terhadap suatu produk.

i.

Departemen Purchasing

Departemen Purchasing

ini

dikepalai

oleh

seorang

Manajer

dan

dibantu

oleh

Asisten

Manajer

serta

para

staff

Purchasing

di

bawahnya.

Departemen ini

bertanggung jawab dalam hal-hal yang

berhubungan dengan kegiatan pembelian

bahan baku

yang diperlukan dalam produksi,

mulai dari pemilihan supplier atau

pemasok sampai proses pembelian bahan baku dijalankan.

j.

Departemen Marketing

Departemen Marketing dikepalai oleh seorang Manajer Senior yang membawahi

5 sub-departemen.

Masing-masing

sub-departemen

dipimpin oleh seorang

Manajer dan memiliki sejumlah orang staff di bawahnya.

|

|

17

i.

Sub-departemen Cabang

yang dikepalai oleh seorang

Manajer dan beberapa

Kepala

Cabang

di

bawahnya.

Kepala

Cabang

bertanggung jawab

terhadap

masing-masing cabang yang dipegangnya.

ii.

Sub-departemen Customer Service bertugas dalam hal-hal yang menyangkut

pelanggan,

memberikan pelayanan kepada pelanggan, mengatur sistem saran

dan kritik yang disampaikan pelanggan terhadap produk-produk perusahaan.

Kegiatan pelayanan terhadap konsumen ini merupakan alat yang penting bagi

perusahaan demi tujuan peningkatan kualitas produk dan tercapainya

kepuasan pelanggan.

iii. Sub-departemen

HCO

adalah

sub-departemen

yang

mengatur

kegiatan

pemasaran

produk-produk

perusahaan dalam skala besar kepada

pasar-pasar

yang

bersifat

grosir,

seperti

Goro,

Hero,

Carrefour

serta

menjaga

hubungan

antara kedua belah pihak.

iv. Sub-departemen

Produk

bertanggung

jawab

untuk

menjamin

kesuksesan

peluncuran setiap produk baru, yaitu dengan berbagai program promosi untuk

memperkenalkan produk baru kepada masyarakat luas.

v. Sub-departemen Sales

adalah

sub-departemen yang

mengatur

penjualan

produk-produk

yang

dilakukan

oleh

para

sales

kepada pasar atau

toko-toko

pengecer.

k. Departemen R&D/QC

Departemen ini dikepalai oleh seorang Manajer dan membawahi beberapa bagian

fungsional yang berbeda-beda.

|

|

18

i.

Penanggung

Jawab

CPOB

(Cara

Pembuatan

Obat

yang

Baik)

dengan

para

staff

di

bawahnya

bertanggung jawab

terhadap

inspeksi

secara

berkala

mengenai ketepatan pelaksanaan aturan-aturan dalam CPOB yang dikeluarkan

oleh Badan POM (Pengawas Obat dan Makanan) di dalam perusahaan.

ii.

Head Mikrobiologi dengan dibantu oleh beberapa staff di bawahnya bertugas

mengatur pelaksanaan pengujian mikrobiologi terhadap produk perusahaan.

iii. Bagian

Quality

Control

yang

dikepalai

oleh

seorang Supervisor

QC

membawahi 4 orang Koordinator QC dengan tugas dan tanggung jawab yang

berbeda-beda, yaitu:

Koordinator QC Analis, bertanggung jawab terhadap 3 bagian QC Analis,

yaitu QC Analis

Ingredients, Finished Goods dan Packaging. QC

Analis

Ingredients

melakukan

analisa

terhadap

bahan

baku

yang

diterima

dari

para

pemasok

untuk

kegiatan produksi.

QC

Analis

Finished Goods

melakukan analisa terhadap hasil produk setelah melalui proses produksi

terakhir.

Sedangkan QC

Analis

Packaging

melakukan analisa

terhadap

bahan

packaging

atau

pengemas untuk

produk

akhir.

Analisa-analisa

tersebut di atas dilakukan di dalam sebuah laboratorium.

Koordinator QC Packing, mempunyai tanggung jawab dalam pengawasan

terhadap

kegiatan packing

dan

produk

setelah

kegiatan

packing

selesai

dilaksanakan. 3 bagian kegiatan QC Packing adalah QC Packing Sortasi,

QC Packing Finished Goods dan QC Packing Return Finished Goods. QC

Packing Sortasi melakukan pemeriksaan dan pelaporan

terhadap produk

|

|

19

jadi

yang

tidak

sesuai

dengan

ketentuan, seperti

kempes,

bocor.

QC

Packing Finsihed Goods

melakukan pemeriksaan terhadap

hasil

kegiatan

packing, misalnya mengenai ketepatan jumlah dalam satu karton,

pelabelan

tanggal

kadaluarsa.

Sedangkan

QC Packing

Finished

Goods

akan melakukan pemeriksaan terhadap produk-produk

yang dikembalikan

setelah dilempar ke pasar.

Koordinator

QC

Proses,

bertanggung

jawab

terhadap

kegiatan

inspeksi

dalam

proses

produksi

yang

berlangsung. Kegiatan QC

Proses

dibagi

menjadi 2 bagian,

yaitu

QC Proses dan

QC Filling.

QC Proses

tersebar

pada

bagian-bagian proses

yang

memerlukan

inspeksi

terhadap

proses,

produk yang dihasilkan dari proses tersebut agar sesuai dengan spesifikasi

yang

diperlukan. QC

Filling

bertugas

untuk

melakukan pengawasan

terhadap kegiatan

filling mencakup proses

filling dan sealing

dan produk

yang dihasilkan.

Koordinator

QC

Sampling,

bertugas

dalam

pelaksanaan

sampling

yang

dilakukan terhadap bahan baku dan bahan packaging segera setelah bahan

yang dimaksud diterima dan sebelum pengujian oleh QC Analis. 2 bagian

QC

Sampling adalah QC

Sampling Ingredients yang

melakukan inspeksi

terhadap

bahan

baku

dan

QC

Sampling

Packaging yang

melakukan

inspeksi terhadap bahan pengemas atau packaging.

|

|

20

l.

Departemen Plant

Departemen Plant

dikepalai

oleh

seorang

Manajer

Senior

dan

membawahi

beberapa

manajer

dalam

4

sub-departemen

yang

berada

di

bawah

naungannya.

Posisi di bawah manajer berbeda-beda pada setiap sub-departemennya.

i.

Sub-departemen Building & Technique

Sub-departemen ini dikepalai oleh seorang Manajer yang dibantu oleh seorang

Asisten

Manajer. Supervisor di bawah asisten manajer

mempunyai beberapa

koordinator

untuk

membantunya. Koordinator

pun

mempunyai

sejumlah

Leader

yang

bertugas

memimpin para

staff

masing-masing. Sub-departemen

ini bertanggung jawab terhadap pelaksanaan sistem pengaturan bangunan dan

fasilitas-fasilitas

perusahaan, seperti pemeliharaan bangunan atau

maintenance, pemeliharaan mesin-mesin.

ii.

Sub-departemen Packing

Manajer

sub-departemen

ini

dibantu

oleh

Supervisor

yang

juga

mengepalai

beberapa Koordinator. Di bawah koordinator terdapat Leader yang memimpin

para

pekerja

packing.

Tugas

sub-departemen

ini

adalah

melaksanakan

kegiatan packing sesuai dengan target

yang

telah ditentukan, sehingga

produk-produk telah

siap dalam

kemasan baik

pada saat

pengiriman

produk

dilakukan.

iii. Sub-departemen PPIC

Manajer

PPIC

langsung

mengepalai posisi

struktural

di

bawahnya

dengan

tingkatan yang sama seperti pada Sub-departemen Building & Technique. Di

|

|

21

bawah

manajer terdapat Asisten

Manajer dengan

Supervisor

di

bawahnya.

Supervisor

mengepalai sejumlah

Koordinator

di

bawahnya,

Koordinator

mempunyai

Leader

yang

memimpin

para

staff

PPIC.

Sub-departemen ini

bertugas

dalam

melakukan penjadwalan dan rencana

pembelian bahan

baku

dan bahan packaging

yang diperlukan dan

juga terhadap jadwal pelaksanaan

produksi

untuk

dapat

memenuhi

permintaan produk

tepat

pada

waktu

dan

jumlah tertentu.

iv.

Sub-departemen Produksi

Struktur sub-departemen ini pun sama seperti pada Sub-departemen Building

&

Technique

serta

Sub-departemen

PPIC.

Sub-departemen dikepalai

oleh

seorang

Manajer

yang

membawahi Asisten

Manajer,

di

bawahnya

terdapat

urutan

tingkatan

struktural,

yaitu

Supervisor,

Koordinator, Leader dan

para

staff

Produksi.

Sub-departemen ini

bertanggung

jawab

terhadap

kelancaran

proses pada setiap urutan proses dan lini produksi yang berlangsung.

m.

Departemen Tax

Departemen ini dikepalai oleh seorang Manajer dan secara langsung dibantu oleh

para

staff

Departemen Tax.

Tugas

yang

diberikan

kepada

departemen

ini

menyangkut pengaturan terhadap pajak perusahaan, mulai dari perhitungan pajak

perusahaan sampai pada pembayaran pajak.

|

|

22

2.3.

Produk

Sesuai dengan ruang lingkup

yang telah diuraikan pada

Bab 1,

produk

yang

menjadi topik dalam skripsi ini adalah produk-produk

yang diproduksi di pabrik PT

Sari

Enesis yang berlokasi

di

Cikarang.

Produk-produk

tersebut

adalah

Adem Sari

dan Vegeta.

Adem

Sari

adalah

produk

minuman bubuk

herbal

dengan

khasiat

untuk

meningkatkan

sistem

pencernaan,

mengatasi

konstipasi,

menyembuhkan sakit

tenggorokan dan canker ulcers.

Sedangkan Vegeta

adalah

minuman

serat

natural

berbentuk bubuk.

Vegeta

memiliki khasiat untuk melancarkan

buang air besar, membantu diet serta

menurunkan kolesterol.

2.4.

Proses

Produksi

Pembahasan

mengenai proses produksi akan difokuskan pada produk Adem

Sari dan Vegeta sesuai dengan ruang lingkup pembahasan skripsi ini.

2.4.1. Adem Sari

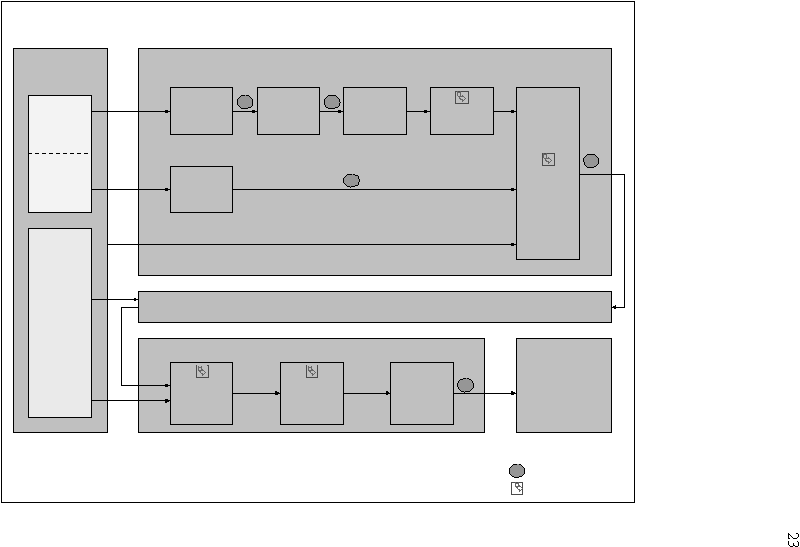

Berikut

disajikan

sebuah bagan

yang

menggambarkan alur

proses

produksi

untuk Adem Sari pada Diagram 2.1 dan peta proses operasi untuk produk Adem Sari

pada

Gambar

2.5

untuk

dapat

memperjelas

proses

yang

dilakukan

untuk

membuat

produk Adem Sari ini.

|

Bagan AliranInput - Prose s- Output

Produksi Ade mSari

PTSari Ene sis Indah

Gudang Bahan

Baku

dan Bahan Packaging

Alkali

Proses Produksi

»

»

©

Bahan Baku

Acid

Mixing

Granulasi

Penyaringan

Pengeringan

»

Mixing

»

Filling

FillingSachet

©

Bahan

Karton

Packing

Preparation

Packaging

Bagian Packing

Memasukkan

8

PackagingMaterial

Memasukkan

24 Sachet

ke

Hanger

Memasukkan

Hanger ke

Plastik

Set (@ 3

»

Hanger) ke

Karton

Gudang

Barang

Jadi

©

In Coming Inspection

» In Line

Inspection

In Process Inspection

Diagram 2.1

Bagan Aliran Input-Proses-Output Produksi Adem Sari PT Sari Enesis Indah

|

24

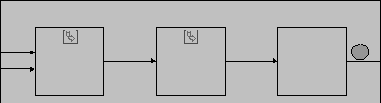

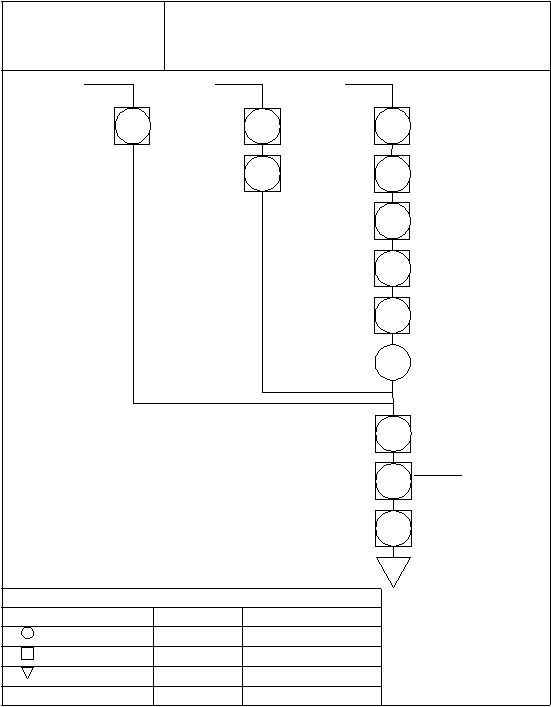

Peta Proses Operasi

Nama Obyek

:

Adem Sari

Nomor Peta

:

1

Dipetakan Oleh

:

Viyona

Tanggal Dipetakan

:

29 Desember 2003

Acid

Alkalis

45 menit

O-5

Mixing

15 menit

O-1

Mixing

I-4

I-1

60 menit

O-2

Granulasi

I-2

15 menit

O-3

Penyaringan

Pengeringan/

105 menit

O-4

Drying

I-3

Filling

240 menit

O-6

Mesin Filling

I-5

O-7

Packing

135 menit

I-6

Ringkasan

Kegiatan

Jumlah

Waktu

Operasi

7

615 menit

Pemeriksaan

5

60 menit

Storage

1

Total

675 menit

Gambar 2.5

Peta Proses Operasi Produk Adem Sari PT Sari Enesis Indah

|

|

25

Bahan baku

yang dibutuhkan untuk

membuat produk Adem Sari akan

diterima dan disimpan di

gudang bahan baku. Demikian pula

halnya dengan bahan

packaging

yang

digunakan untuk

mengemas

produk

Adem

Sari,

misalnya

karton,

hanger dan

plastik

akan diterima dan

disimpan

di

dalam

gudang

bahan

pengemas

atau packaging.

Bahan baku yang diterima akan langsung diperiksa oleh bagian QC sampling

mengenai pengemas

bahan

baku

tersebut,

seperti

jahitan karung,

lembab

tidaknya

bahan packaging tersebut, berat bahan, jumlah bahan yang dikirim. Inspeksi terhadap

spesifikasi dari

pengemas bahan-bahan ini

dilakukan secara keseluruhan bagi bahan

yang

dikirimkan oleh

pemasok.

Inspeksi

dan

pelaksanaan sampling

dilaksanakan

dengan

menggunakan

standard

mil

ABC. Jika

persentase

bahan-bahan

yang

tidak

sesuai

dengan

spesifikasi

yang

telah

disepakati

besar,

maka

bahan-bahan yang

dikirimkan

tersebut

langsung

ditolak.

Sedangkan

jika

persentase

bahan-bahan

yang

tidak

sesuai

dengan spesifikasi tersebut relatif kecil,

hanya bahan-bahan yang

tidak

sesuai saja yang akan dikembalikan kepada para supplier atau pemasok. Pengecualian

terhadap spesifikasi warna bahan yang diberikan adalah jika persentase warna bahan

yang tidak sesuai kecil, maka bahan tersebut tetap diterima.

Setelah

proses

inspeksi

pertama

dilakukan,

bahan-bahan yang

dinyatakan

sesuai

dengan

spesifikasi

akan diberi

label

kuning

yang

menandakan bahwa bahan

tersebut sedang berada dalam masa karantina. Dalam masa karantina ini, bahan-bahan

tersebut diinspeksi

untuk kedua kalinya oleh QC

analis. Masa karantina bagi bahan

baku adalah 2 hari, sedangkan masa karantina bagi bahan packaging

hanya 1 hari.

|

|

26

Jika

bahan-bahan tersebut

memenuhi

standard

spesifikasi

yang

dibutuhkan,

label

bahan akan diganti menjadi

label

hijau.

Dan bahan-bahan tersebut siap untuk

masuk

ke dalam

proses

produksi, sesuai

permintaan bagian

produksi.

Pengaturan terhadap

bahan yang harus masuk ke dalam proses produksi menggunakan metode FIFO (First

In

First

Out)

untuk

memperpanjang umur

bahan

dan

pada

akhirnya

juga

memperpanjang umur produk jadi yang dihasilkan.

Bahan yang diperlukan untuk memproduksi Adem Sari ada dua macam, yaitu

bahan alkalis

yang merupakan campuran dari 4

macam bahan dan

bahan acid

yang

merupakan

campuran

dari 5

macam

bahan.

Masing-masing bahan

diberi

perlakuan

yang berbeda sebelum pada akhirnya dicampur ke dalam satu kemasan sachet.

Pertama-tama bahan alkalis akan dicampur atau dikenal dengan proses mixing.

Proses

pencampuran bahan

ini dilakukan selama

10-15

menit.

Secara

periodik, QC

analis

akan melakukan pengujian

homogenitas bagi

bahan setengah

jadi

hasil proses

mixing ini. Proses selanjutnya bagi bahan alkalis yang telah dicampur adalah proses

granulasi di

mana bahan setengah jadi hasil proses

mixing

ini disemprot dengan air.

Proses granulasi dilakukan selama 1 jam. Bahan setengah jadi hasil granulasi ini pun

akan

diuji

ukuran

partikel (particle size)

dari

bahan tersebut oleh

bagian QC

analis

sebelum

bahan

melalui

proses

berikutnya,

yaitu

proses

penyaringan. Proses

penyaringan ini

dilakukan

selama 15

menit. Proses

ini kemudian segera dilanjutkan

dengan proses pengeringan (drying) selama 1 jam 45

menit. Pengujian pada proses

pengeringan dilakukan selama proses

berlangsung,

yaitu pada

menit

ke-90

setelah

|

|

27

bahan

mulai

dikeringkan.

Bahan

yang

telah dikeringkan

ini

pun

telah

siap

untuk

masuk ke dalam mesin filling.

Bahan

acid

hanya

melalui

satu

proses,

yaitu

pencampuran

(mixing) yang

dilaksanakan selama 40-45

menit.

Sebelum bahan acid

siap

untuk

masuk ke

dalam

mesin filling, bahan tersebut harus melalui pengujian homogenitas dan pengujian rasa.

Dalam

melaksanakan proses produksi

kedua bahan

ini,

pengaturan

terhadap

kelembaban

dan

suhu

ruang

produksi

dilakukan.

Kelembaban (Relative

Humidity/RH)

dijaga untuk tidak melebihi angka maksimal yang diperbolehkan, yaitu

35%, sedangkan angka yang diperbolehkan untuk suhu adalah 25°Celcius.

Setelah proses-proses tersebut dilakukan kepada kedua bahan alkalis dan acid,

maka kedua bahan tersebut siap

untuk dicampur

langsung ke dalam setiap kemasan

berbentuk

sachet. Mesin filling

yang

digunakan

mempunyai 12 nossel dengan 6

nossel

untuk masing-masing bahan alkalis dan acid. Dengan demikian, hasil produk

yang didapatkan dalam setiap kali pengisian adalah 6 sachet. Dalam proses filling ini,

pengujian juga dilaksanakan untuk melakukan tes berat dan tes kebocoran dari

produk akhir. Pengujian ini dilakukan secara periodik setiap 10 menit sekali.

Produk

akhir

dalam

kemasan

sachet

ini

kemudian

akan

dikirim ke

bagian

packing. Pada bagian

ini,

produk

dikemas ke dalam 3

jenis kemasan,

yaitu

family

pack,

hanger

dan

dus.

Kegiatan

operasional untuk

setiap

harinya tergantung

pada

permintaan

dan

kebutuhan.

Permintaan

terhadap

produk dengan

kemasan

hanger

lebih sering diterima dan berjumlah banyak dibandingkan dengan dua bentuk

kemasan lainnya.

|

28

Para

pekerja

bagian

packing

ini

juga

melakukan tes

terhadap produk

akhir

salama

melaksanakan

kegiatan packing.

Tes

yang dilakukan adalah

tes

yang

dapat

dengan cepat terindikasi, yaitu produk kempes, produk bocor, cacat pada packaging.

Secara periodik, pengujian juga dilakukan untuk mengecek hal-hal seperti isi hanger

yang

harus

berisi 24

sachet

untuk

masing-masing

hanger, berat

satu karton

Adem

Sari yang berisi 24

hanger dan tanggal kadaluarsa. Pengecekan akan dilakukan oleh

checker

secara

periodik

untuk

memastikan bahwa

setiap

karton

yang

telah

terisi

dengan jumlah produk yang sesuai, yaitu 8 batch atau 24 hanger. Karton-karton yang

telah terisi kemudian dibawa ke meja periksa di

mana semua karton akan ditimbang

dan diberi tanggal kadaluarsa.

Setelah karton-karton terisi dan selesai dikemas, maka semua karton tersebut

dikirimkan

ke

gudang

barang

jadi.

Pengiriman

dan

penyusunan produk

jadi

ini

dilakukan secara FIFO. Pengaturan terhadap bahan

ataupun produk

secara FIFO ini

termasuk ke dalam tanggung jawab bagian QC.

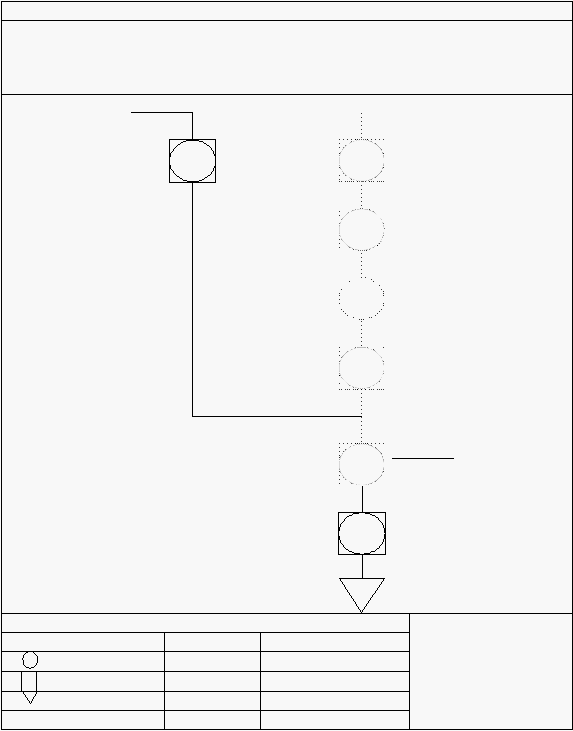

2.4.2. Vegeta

Proses Produksi Vegeta tidak jauh berbeda dengan proses untuk memproduksi

Adem Sari. Peta proses produksi untuk Vegeta disajikan pada Gambar 2.6 berikut ini.

Nama Obyek

Nomor Peta

Dipetakan Oleh

Peta Proses Operasi

:

Vegeta

:

1

:

Viyona

|

29

Tanggal Dipetakan

:

30 September 2004

Bahan C

Bahan B

Bahan A

O-1

I-1

Penimbangan

O-2

I-2

Penimbangan

O-4

I-4

Penggilingan

20

menit

O-3

I-3

Vemixer

15 menit

75 menit

O-5

I-5

O-6

I-6

O-7

I-7

Penimbangan

Reborn

Mixing

Granulasi

105

menit

5

menit

O-8

I-8

Drying

O-9

Lifting

15 menit

O-10

I-9

Super mixing

120 menit

O-11

I-10

Filling

Mesin Filling

60 menit

O-12

I-11

Packing

Ringkasan

Kegiatan

Jumlah

Waktu

Operasi

7

415 menit

Pemeriksaan

5

60 menit

Storage

1

Total

475 menit

Gambar 2.6

Peta Proses Operasi Produk Vegeta PT Sari Enesis Indah

|

|

30

Proses penerimaan

bahan baku untuk Vegeta serta pemeriksaan

terhadap

bahan

baku

tersebut tidak

berbeda

dengan proses

yang

dilakukan

pada

bahan

baku

untuk produk Adem Sari. Perbedaan pada kedua produk tersebut dimulai pada proses

produksi yang dilakukan.

Untuk

memproduksi Vegeta diperlukan

3

macam

bahan,

yang

akan disebut

sebagai bahan A, B dan C. Masing-masing bahan akan diolah terlebih dahulu

sebelum dicampur dan masuk ke dalam kemasan-kemasan sachet.

Bahan

A

akan

mengalami

proses

penggilingan terlebih

dahulu

sebelum

ditimbang.

Setelah bahan

A

ditimbang,

bahan

tersebut

akan

melalui proses

reborn

mixing selama

15

menit.

Pemeriksaan

terhadap

bahan

ini

akan

dilakukan

secara

periodik. Materi pemeriksaannya adalah mengenai kelarutan dan pH dari bahan yang

telah

melalui

proses

reborn

mixing tersebut. Kemudian,

bahan

A

ini

akan

melalui

proses granulasi di mana bahan hasil proses reborn

mixing akan disemprot dengan air.

Proses ini membutuhkan waktu selama 1 jam 15 menit. Sama seperti proses granulasi

pada

produksi

Adem

Sari

yang

mengalami pemeriksaan, bahan

ini

pun

akan

diuji

ukuran

partikelnya

(particle

size). Proses

berikutnya

bagi

bahan

ini

adalah

proses

pengeringan atau

drying.

Pengujian

yang

dilakukan

terhadap

bahan

A

yang

telah

dikeringkan adalah mengenai kadar air serta ukuran partikel dari bahan setengah jadi

ini. Proses drying ini dilakukan selama 1 jam 45 menit. Proses terakhir untuk bahan A

sebelum dicampur

dengan bahan

lainnya adalah

proses

lifting. Proses

ini

dilakukan

selama 5 menit.

|

|

31

Proses

yang

dilakukan

terhadap

bahan

B

adalah proses

vemixer.

Proses

ini

dilakukan

setelah

bahan

B

ditimbang

terlebih

dahulu.

Proses

vemixer dilakukan

selama 20

menit. Pemeriksaan

yang dilakukan

terhadap bahan B

yang

telah

mengalami proses vemixer

ini adalah mengenai kadar air, pH serta density dari bahan.

Bahan

baku

ketiga

untuk

produk

Vegeta, yaitu

bahan

C

akan

langsung

dicampur dengan bahan lainnya setelah ditimbang terlebih dahulu. Proses mencampur

bahan A, B dan C disebut sebagai proses super

mixing. Proses ini dilakukan selama

15 menit. Pada proses ini dilakukan pula inspeksi seperti yang dilakukan pada proses

vemixer, yaitu mengenai kadar air, pH dan density dari bahan yang telah dicampur.

Setelah pencampuran bahan dilakukan, maka bahan tersebut siap untuk masuk

ke mesin

filling. Pada mesin

inilah, campuran bahan atau serbuk Vegeta yang telah

jadi

dimasukkan

ke

dalam

kemasan

berupa sachet.

Pengujian

yang

dilakukan

pun

sama seperti pengujian terhadap produk Adem Sari pada proses yang sama. Pengujian

yang dilaksanakan

meliputi

pengujian

terhadap

tes berat dan tes kebocoran

dari

produk akhir yang berupa kemasan sachet tersebut.

Setelah

produk

akhir

dikemas

dalam sachet-sachet,

produk

tersebut akan

dikirim

ke

bagian

packing. Setiap

pekerja

bagian

packing

ini

juga

melakukan tes

terhadap produk akhir selama melaksanakan kegiatan packing seperti perlakuan para

pekerja

packing terhadap

produk

Adem

Sari. Pengujian yang dilakukan adalah

tes

yang dapat dengan cepat terindikasi, yaitu produk kempes, produk bocor, cacat pada

packaging. Secara periodik, pengujian juga dilakukan untuk mengecek hal-hal seperti

isi hanger di

mana

terdapat 12

buah sachet

produk,

berat

Vegeta per karton yang

|

|

32

berisi 48

hanger dan tanggal

kadaluarsa.

Pengecekan

akan

dilakukan

oleh

checker

secara periodik

untuk memastikan

bahwa

setiap karton

yang telah terisi dengan

jumlah produk yang sesuai, yaitu 8 batch atau 48 hanger. Karton-karton Vegeta yang

telah terisi kemudian dibawa ke meja periksa di

mana semua karton akan ditimbang

dan diberi tanggal kadaluarsa.

Karton-karton yang

telah

terisi

dan

selesai

dikemas,

akan

dikirimkan

ke

gudang barang jadi. Pengiriman dan penyusunan produk

jadi Vegeta

ini pun

dilakukan secara FIFO.

|