|

BABII

LANDASAN

TEORI

2.1

Tinj:man Pustaka

2.1.1

Pengertian dan Tujuan Perawatan

Pemeliharaan

merupakan

suatu

fungsi

dalam suatu perusahaan

manufaktur

yang

sama pentingnya

dengan

fungsi-fungsi

lainnya

seperti

kegiatan

produksi.

Hal ini

karena

apabila

kita

memiliki

suatu

peralatan

atau

fasilitas,

maka biasanya

kita

akan

berusaha

untuk tetap

mampergunakan

fasilitas

itu untuk

jangka

wa.lrtu yang panjang.

Demikian

pula

halnya dengan

perusahaan

manufaktur,

dimana

pimpinan

perusahaan

tersebut

akan selalu berusaha

agar fasilitas/peralatan

produksinya

dapat terns

digunakan

sehingga

kegiatan produksinya dapat berjalan lancar.

Maintenance

dapat

diartikan

sebagai

kegiatan

untuk

memelihara atau

menJaga

fasilitas/peralatan

pabrik dan

mengadalcan

perbaikan

atau penyesuaianlpenggantian

yang diperlukan

agar supaya

terdapat

suatu keadaan

operasi

produksi

yang

memuaskan sesuai

dengan

apa

yang

direncanalcan.

Jadi

dengan

adanya

kegiatan

maintenance

ini

malca

fasilitas/peralatan

pabrik

dapat

dipergunalcan

untuk

produksi

sesuai

dengan

rencana,

dan

tidak

mengalami

kerusalcan

selama

fasilitas/peralatan

tersebut

dipergunakan

untuk

proses

produksi

atau

sebelum

jangka

waktu

tertentu

yang telah direncanakan tercapai.

|

|

Tujuan

utama fungsi pemeliharaan

adalah

:

1. Kemampuan

produksi

dapat

memenuhi

kebutuhan

sesuai dengan

rencana

produksi

2.

MerJaga

kualitas

pada tingkat

yang tepat untuk

memenuhi

apa

yang

dibutuhkan

oleh produk

itu

sendiri

dan

kegiatan

produksi

yang

tidak

terganggn

3.

Untuk

membantu

mengnrangi

pemakaian dan

penytmpangan

yang di

Iuar

batas dan

menjaga

modal yang

diinvestasikan

dalam

perusahaan

selama

waktu

yang

ditentukan

sesuai

dengan

kebijaksanaan

perusahaan

mengenai

investasi

tersebut

4.

Untuk

mencapai

tingkat

biaya

peme!iharaan

serendah

mungkin,

dengan

melaksanakan

kegiatan

pemeliharaan

secara

efektif dan

efisien

keseluruhannya

5.

Menghindari

kegiatan

pemeliharaan

yang

berbahaya

bagi

keselamatan para

pekerja

6.

Mengadakan

suatu kerja sama

yang erat dengan

fungsi-fungsi

utama

lainnya

dari suatu perusahaan

dalam

rangka

untuk

mencapai tujuan

utama

perusahaan

,

yaitu tingkat keuntungan atau

return of investment

yang

sebaik

mungkin

dan

total

biaya yang terendah

|

|

2.1.2

Jenis-jenis Pemelihaman

2.1.2.1 Preventive Maintenace

Yang

dimaksudkan

dengan

preventive maintenance

adalah

kegiatan

pemeliharaan

dan

perawatan

yang di!alrukan untuk

mencegah

timbu!nya

kerusakan-kerusakan

yang

tidak

terduga

dan

menemukan

kondisi

atau

keadaan

yang dapat

menyebabkan

fasilitas

produksi

mengalami kerusakan

pada

waktu digunalmn da!am proses.

Dengan

demikian

semua fasilitas

produksi

yang

mendapatkan

preventive

mantenance

akan terjamin

kelancaran

kerjanya

dan selalu

diusahalcan

dalam kondisi

atau keadaan

yang siap

dipergunakan

untuk setiap operasi

atau proses produk:si

pada

setiap saat. Preventive

maintenance

ini

sangat

penting

karena

kegunaannya

yang

sangat

efektif di dalam

menghadapi

fasilitas-fasilitas

produksi

yang

termasuk

dalam

go!ongan

"critical

unit".

Sebuah

fasilitas/peralatan

produksi

akan

termasuk:

dalam

"critical unit", apabila

:

"

Kerusakan

fasilitas

atau peralatan

tersebut akan

membahayakan

k:esehata11

atau

k:eselamatan para

pekerja

"

Kerusal<an

fasilitas

ini

akan mempengaruhi kualitas

produk

yang

dihasilkan

"

Kerusakan fasilitas tersebut akan menyebabkan

k:emacetan

seluruh

proses

produksi

"

Modal yang

ditanamkan dalam fasilitas

tersebut adalah cukup besar atau

mahal

|

|

Apabila

preventive

maintenance

dilaksanakan

pada fasilitas-fasilitas atau peralatan

yang

termasuk

dalam "critical

unit", mal<a tugas-tugas

maintenance

dapatlah

dilakukan

dengan

suatu perencanaan

yang

intensif

untuk

unit

yang

bersangkutan,

sehingga

rencana

produksi

dapat dicapai

dengan

jumlah

basil

produksi

yang

lebih

besar dalam waktu

yang

relatiflebih

singkat.

2.1.2.2

Conective Maintenance

Corrective

maintenance

adalah

kegiatan

pemeliharaan

dan perawatan

yang

dilakukan

setelah

terjadinya

suatu kerusakan

atau

kelainan

pada

fasi!itas

atau

peralatan

sehingga

tidal< dapat

berfungsi

dengan

baik.

Kegiatan

corrective

maintenance

sering disebut

kegiatan

perbaikan atau reparasi.

Maksud

dari

tindakan

perbaikan

ini

adalah

agar

fasilitas

atau

peralatan

tersebut

dapat dipergunakan

kembali

dalam proses

produksi,

sehingga

operasi

atau

proses

produksi

dapat

berjalan

lancar

kembali.

Dengan

demikian,

apabila

suatu

perusahaan

menerapkan

kebijal<an

untuk

melakukan

corrective

maintenance

saja,

maka terdapat

faktor

ketidakpastian (uncertainty)

dalam

kelancaran

proses

produksinya

akibat

ketidakpastian akan kelancaran bekerjaynya

fasilitas/peralatan

produksi yang ada.

2.1.3

Tugas-tugas atau kegiatan dalam maintenance

Semua

tugas

atau

kegiatan

dari

maintenance

dapat

digolongkan

da!am

salah

satu

dari

lima

tugas pokok berikut ini :

1. Inspeksi

(Inspection)

yang

merupakan

tindakan

pemeriksaan

terhadap

mesin

untuk mengetahui

berada

atau

tidaknya

keadaan

dari mesin

tersebut

dalam

persyaratan yang diinginkan.

|

|

2.

Kegiatan

teknik

(Engineering)

yang

meliputi

kegiatan

percobaan

atas

peralata11. yang

barn

dibeli, kegiatan-kegiatan

pengembangan

peralatan

atau

komponen

peralatan

yang perlu

diganti,

serta

melakukan

berbagai

penelitian

terhadap kemungkinan pengembangan tersebut.

3.

Keriat&>

Produksi

{Production) merupakan

kegiatan

maintenance

yang

sebenarnya,

yaitu memperbaiki

dan

mereparas1

mesin-mesin

dan

peralatan

pabrik

4. Pekerjaan

administrasi

(Clerical

work)

merupakan

kegiatan

yang

berhubungan

dengan

pencatatan-pencatatan

mengenai

biaya-biaya

yang

terjadi dalam

melakukan

pekerjaan-pekerjaan

maintenance

dan

biaya-biaya

yang berhubungan

dengan

kegiatan

maintenance,

komponen

yang

dibutuhkan,

progress

report

tentang

hal-hal

yang dikerjakan,

waktu

dilakukannya

inspeksi

dan perbaikan,

serta lamanya

perbaikna

tersebut,

dan

komponen

yang

trersedia di

bagian

maintenance.

5.

Pemeliharaan

Bangunan

(House

Keeping)

yang

merupakan

kegiatan untuk

menjaga

agar

bangunan

tetap terpelihara dan

terjamin

kebersihannya.

2.1.4

Konsep Ke:mdalan

(Reliability)

Keandalan

menurut

Ebeling

(1997,

p5)

adalah

peluang

suatu

komponen

atau

sistem alcan dapat beroperasi

sesuai

dengan

fungsi

yang diinginkan

untuk

suatu

periode

tertentu

keti.ka digunakan

dibawah kondisi

operasi

yang

ditetapkan.

|

|

Jadi

meialui

definisi

di

atas,

dapat

disimpulkan

bahwa

keandalan

atau

reliability

menunjukkan

tingkat

kerewelan

suatu

mesin atau

peralatan.

Semakin

besar

nilai

reliability,

maka

semakin jarang

mesin atau

peralatan tersebut

mengalami gangguan.

2.1.5

Konsep Keterawatan (Maintainability)

Menurut

Ebeling

(1997,

p5)

keterawatan

merupakan

probabilitas

bahwa suatu

komponen

atau

sistem

yang

rusak

akan

diperbaiki

atau

direparasi

kepada

kondisi

yang

telah

ditentukan

dalam

periode

waktu

tertentu

saat

pemeliharaan

yang

dilakukan

telah sesuai dengan tata cara yang

telah

ditentukan.

2.Ui

Konsep Ketersediaan (Availability)

Menurut

Ebeling

(1997,

p6),

ketersediaan

yaitu

peluang

suatu

komponen

atau

sistem

dapat

beroperasi

sesuai

dengan

fungsinya

pada

waktu

tertentu

ketika

digunakan

pada

kondisi

operasi

yang

telah

ditetapkan.

Sedangkan

menurut Kapur

(1997,

p226),

ketersediaan

atau

availability

merupakan

suatu

konsep

yang

berhubungan

erat

dengan

probabilitas suatu

peralatan untuk

melakukan

operasi

secar

memuaskan pada kondisi tertentu.

Ada

beberapa

macam

cara

yang berbeda untuk

mengemukakan availability

ini

diantaranya :

l.

Inherent

Availability (Ketersediaan Inheren)

Keterediaan

inberen

1111

merupakan

ketersediaan

yang

hanya

mempertimbangkan faktor

kerusakan

dan

perbaikan

dan

umumnya

digunakan

|

|

untuk

mengukur

ketersediaan

pada

perusahaan

yang

menerapkan

kebijaksanaan

corrective

maintenance.

Ketersediaan

inheren ini

dirumuskan

sebagai

berikut

:

Ainh

=

l'v!TBF

MTBF+MTTR

Dimana:

Anh

=

Ketersediaan Inheren

MTBF =Rata-rata

waktu antara kegagalan (M:ean

Time Between Failure)

MTTR =Rata-rata

waktu antar perbaikan (M:ean

Time to

Repair)

2.

Achieved

Availability

(Ketersediaan

Tercapai)

Ketersediaan

tercapai

ini

merupakan

pengukuraxr

ketersediaan yang telah

mempertimbangkan

faktor

peme!iharaan

dan

pada

umumnya

digunakan

oleh

perusahaan

yang

menerapkan

metode

proactive

maintenance.

Rumus

yang digunakan

:

MTBM

Aa=----

MTBM+M

Dirnana:

Aa

=

Ketersediaan Tercapai

MTBM =

Mean Time Between Maintenance

M

=Rata- rata waktu peme!iharam, yang dihitung dengan rumus:

|

|

m(td

)MTTR

+

(

d

)MPMT

M=

1pm

Ia

m

(

[d)+lpm

Peme!iharaan

yang

tidak

te1jadwal dan

pemeliharaan

pencegahan

terrnasuk

dalam MTBM ini,

dimana

MTBM

dihitung dengan

menggunakan rumus :

MTBM=

td

td

m(td)+ ·

1pm

Dimana:

td= waktu ekonomis

Tpm =rata-rata

selang waktu antar preventive maintenance yang

digunal<an

J\!IPMT

=

rata-rata

waktu

preventive

maintenance

(Mean

Preventive

Maintenance Time)

3.

Operational

Availability

(Ketersediaan

operasional)

Operational availability

merupakan

ketersediaan

yang

telah

mempertimbangkan

aspek

keterlambatan

pemeliharaan yang

disebabkan

oleh

karena

maintenance

delay

dan

supply

delay,

dihitung

dengan

rumus

:

MTBM

Ao=--- =

MTBM+M

Dimana:

A,

=

ketersediaan

operasional

MTBM

=

rata-rata

waktu

antar

peme!iharaan

(Mean

.

Time

Between

Maintenance)

|

|

M

=rata- rata

downtime

pemeliharaan

2.1.7

Konsep Downtime

Dovmtime

merupakan

waktu

menganggur

atau waktu dimana suatu unit tak dapat

lagi menjalankan

fungsinya sesuai dengan

yang

diharapkan.

Hal

ini dapat teljadi

apabila

suatu unit mengalami

masalab

seperti

kerusakan

mesin

yang dapat

mengganggu

performasi

dari

mesin secara

keselumhan

termasuk

kualitas

produk

yang

dihasilkan

atau

kecepatan

produksinya

sehingga

membutuhkan

waktu

tertentu

untuk mengembalikan fungsi unit

tersebut

pada

kondisi semula.

Downtime terdiri dari

beberapa unsur :

.,

Supply

delay

yaitu

waktu

yang dibutuhkan

oleh

personel

maintenance

untuk

memperoleh

komponen

yang dibutuhkan

dalam

proses

perbaikan.

Supply

delay dapat terdiri dari lead time administrasi,

lead time produksi,

dan

waktu

transportasi komponen pada lokasi perbaikan.

"

Maintenance delay yaitu

waktu yang dibutuhkan

untuk

menunggu

ketersediaan

sumber daya maintenance

untuk

melakukan

suatu proses

perbaikan.

Sumber

daya

maintena11ce

dapat

bempa

personel,

alat

bantu,

alat

tes.

"

Access time

yaitu

waktu untuk

mendapatkan

akses ke komponen

yang

mengalami

kerusakan.

|

|

,.

Diagnosis

time yaitu

waktu yang dibutuhkan

untuk

menentukan

penyebab

kerusakan

dan

langkah

perbaikan

yang

harus

ditempuh untuk

memperbaiki

kerusakan.

,.

Repair

or Replacement

time

yaitu waktu

aktua!

yang dibutuhkan

untuk

menyelesaikan

proses

pemu!ihan

setelah

permasalahan dapat diidentifikasi

dan akses ke

komponen

yang rusak dapat dicapai.

,.

Verification an.d

alignment

yaitu waktu

untuk

memastikan

bahwa

fungsi

dari

suatu unit telah kembali pada

kondisi

operasi semula.

Supply

delay

dan

maintenance

delay

tidak tennasuk

kedalam

inherent

repair time

yang

merupakan

waktu

perbaikan

yang benar-benar

merefleksikan

maintainability

dari sebuah

unit.

Hal ini

dikarenakan

keduanya

dipengaruhi

oleh

parameter

ekstemal

yang bukan

merupakan bagian dari

sisem itu

sendiri.

2.1.8

Fungsi

Distril:msi Kemsakan

Yang dimaksud

dengan

distribusi

kerusakan

yaitu

ekspresi

matematis

usia

dan

pola

kerusakan

peralatan.

Karakteristik

kerusal<an

dari

setiap

peralatan akan

mempengaruhi bentuk

kedekatan

yang

digunakan

dalam

menguji

kesesuaian

dan

menghitung parameter

fungsi distribusi

kerusakan.

Keputusan

yang

berhubungan dengan

penentuan

kebijakan

perawatan

seperti

kebijakan

perawatan

pencegahan

memerlukan

infonnasi

tentang

selang

waktu

suatu

peralatan

akan

mengalami

kerusakan

lagi.

Umumnya

saat terjadi

perubahan

kondisi

|

peralatan dari baik

menjadi rusak

dan tidak dapat diketabui dengan pasti namun dapat

diketailUi

probabi!itas terjadinya

perubahaan tersebut.

2.1.9

Fungsi Kepadatan

Pelmmg

Bila

x menyatakan

continuous

random variable

sebagai waktu kerusakan

dari

suatu

sistem dari

jumlah kerusakan

pada

suaiu waktu,

dan

mempunyai fungsi

distribusi

fx

yang

kontinyu

disetiap

titik

sumbu

nyata

maka

fx

dikatakan

sebagai

fungsi

kepadatan

peluang

dari

variabel

x. Jika

x

dapat

bemilai

nyata (x

2:

0)

pada

interval waktu t,

hams memenuhi persyaratan sebagai berikut :

Fx(t)2:0; untuk t 2: 0

Sehingga,

2.1.10 Fnngsi Distribnsi Kumnlatif

Menurut

Ebeling

(!997,

p23)

funsi

distribusi kumulatif

adalah

fungsi

yang

menggambarkan probabilitas atau

peluang terjadinya kemsakan sebelum waktu

t

dan

hal

ini

dapat

dinyatakan

sebagai

berikut

:

F(t)

=

P(x

<

t)

atau

t

F(t)

=

f(t)dt; dimana t 0

0

|

|

t

Keterangan

rumus

:

F(t)

=

Fungsi

Distribusi

Kumulatif

f(t) = Fungsi

kepadatan

peluang

nilai probabilitas

fungsi

distribusi

kumulatif

ini berkisara antara 0

:<: F(t)

:<: I dan jika

terdapat nilai

t--+

oo, maka

F(t) = 1

2.1.11

Fungsi Reliability

Saat

menentukan

keandalan

dari suatu

peralatan,

terdapat

hal

penting

yang

harus

diperhatikan

yaitu spesifikasi

fungsi yang diharapkan

dari

peralatan

tersebut.

Keandalan harus diterjemahkan da!am satuan fungsi waktu.

Fungsi

keanda!an

merupakan

probabi!itas

suatu

pera!atan

dapat

beroperasi

dengan

baik

tanpa mengalami

kerusakan

da!am

periode

waktu

tertentu.

Menurut

Ebeling

(1997,

p23), probabi!itas dari kemungkinan

peralatan

akan

memenuhi fungsinya

paling tidak hingga waktu tertentu (t),

dapat didefinisikan

sebagai

berikut

:

"

R(t)

=

P

(x:,.

t); dengan

R(t) merupal<an

distribusi

keanda!an.

Bi!a di!ihat

dari waktu

kerusakan

atau

kegaga!an

variabel

x yang

memi!iki

fungsi kepadatan f(t),

maka dapat didefinisikan sebagai

berikut

:

"

R(t)=1-F(t)

"

R(t)

=

1-

f

tf(t)dt untuk t 0

0

w

"

R(t)= Jrct)dt

0

|

|

Luas area

keseluruhan

kurva

sama

dengan

l

sehingga

dapat

dikatakan

bahwa

nilai

dari

probabilitas

fungsi

keandalan

dan

fungsi distribusi kumulatif berada diantara

0

hingga

l, yakni

:

0

:SR(t) :S 1

0

:S F(t)

:S

l

2.Ll2

Mean Time to Failure

Menurut Ebeling

(1997,

p26),

Mean

Time to

Failure (MTTF) atau

nilai

tengah

dari

distribusi

kerusakan

adalah

nlai

rata-rata

atau

nilai

yang

diharapkan

dari

suatu

distribusi

kerusakan

yang

didefinisikan

oleh f{t)

sebagai

berikut

:

w

MTTF

=

E(t)

=

J

tf{t)dt

0

dan

menurut

Ebeling (1997,

p24), terdapatrumus:

f(t)

=

dF(t)

=

_

dR(t)

dt

dt

sehingga

diperoleh

:

MTTF

=

1-

dR(t) tdt

0

dt

w

MTTF

=-

tR(t)l:+ JR(t)dt

0

00

MTTF

=

JR(t)dt

0

|

|

f

2.1.13 Fungsi Laju Kerusakan

Mennrut

Jardine (1993,

pl9),

laju kerusakan

suatu

peralatan

pada waktu t

merupakan

probabilitas

dimana

peralatan

akan mengalami

kerusakan

pada se!ang

wal<tu berikutnya

dan

diketahui kondisinya baik

pada

awal

interval.

Laju kerusalcan sesaat

(hazard

rate)

merupakan

limit atau batas dari laju kerusakan

dengan

panjang

interval

waktu yang

mendekati

no!. Simbol dari

laju

kerusakan

sesaat

adalah A(t) dan fungsinya:

A,(t)

=

f{t)

R(t)

Menurut

Ebeling (1997,

p28), jika A(t) Lit merupakan

probabilitas

saat

peralatan

.

menga!ami

kerusakan

selama

interval

wal'1u

yang pendek

Lit, dan

diketahui

bahwa

peralatan

tersebut

tidak mengalami kerusakan

sampai waktu

t,

maka notasi dari

probabilitas dapat ditulis

sebagai berikut

:

"

Kemungkinan kegagalan

atau kerusakan antara

waktu t dan

Lit

:

t-':-8\

P[t 5 T 5

t+

Lit]=

f(t)dt = R(t)- R(t- Lit)

0

"

Kemungkinan sistem bekerja pada

saat

t

:

P(t5T5HL1t]

R(t)-R(t+Lit)

P

[

t

5

T

5

t+

Lit

I

T

;:> t

J

=

[

j

=

P

T

d

R(t)

Fungsi

dari

laju kerusakan

merupakan

unit dari laju

kerusakan

dengan

Lit

-+

0,

dengan

demikian

fungsi

laju

kerusakan

sesaat

dan

fungsi

laju

kerusakan dapat

didefinisikan sebagai berikut

:

|

|

A(t)

=

lim

-

[R(t+ ll.t)- R(t)]

'HO

R(t)ll.t

lc(t) =-

dr(t). _I_

dt

R(t)

A(t)

=

f(t)

R(t)

Dimana:

@

A(t)

=

fungsi

laju

Kerusakan fasilitas

ini

,.

f(t) =

fungsi

ketepatan

peluang

"

R(

t)

=

fungsi

keandalan

2.1.14 Distrilmsi untuk mengllitung keanda!an

Pendekatan

yang

digunakan

untuk

mencari

kecocokan

antara

distribusi

keandalan

dengan data

kerusakan terbagi dalam

dua

cara

yaitu

:

1.

Menurunkan distribusi keandalan

secara empms langsung dari

data

kerusakan.

Jadi

dengan

kata

lain

kita

menentukan

model

matematis untuk

keandalan,

laju

kerusakan dan

rata-rata

waktu

kerusakan

secara

Iangsung

berdasarkan

pada

data

kerusakan.

Cara

ini disebut juga

dengan

non-

parametric

method.

Hal

ini

dikarenakan metode

ini

tidak

membutuhkan

spesifikasi

dari distribusi teoritis tertentu

dan

selain

itu

juga tidak

membutuhkan

penaksiran

dari

parameter

untuk distribusi.

2.

Mengidentifikasi

sebuah

distribusi

keandalan

secara

teoritis,

menaksir

parameter

dan kemudian

melakukan

uji kesesuaian

distribusi.

Metode

ini

akan

|

|

menggunakan

distribusi

teoritis

dengan

tingkat

kecocokan

tertinggi

dan data

kerusakan

sebagai

model distribusi

reliabilitas

yang digunakan

untuk

menghitung

keanda!an, laju

kerusakan,

dan

rata-rata waktu

kerusakan.

Berdasarkan kenyataan

bahwa

hampir

semua

data

kerusakan

umum

memiliki

kecocokan

yang tinggi

terhadap

suatu

distribusi teoritis

tertentu,

maka cara

kedua

umumnya lebih

disukai

daripada

cara

pertama.

Cara

kedua

juga

memiliki

beberapa

keunggulan

(Ebeling,

1997,

p358-359):

1.

Model

empiris

tidak

menyediakan

informasi

di

luar range dari data

sampel,

sedangkan

dalam model distribusi

teoritis,

ekstrapo!asi

melebihi

range

data

sample

adalah

mungkin

untuk

dilakukan.

2.

Yang

ingin

diprediksi

adalah

data kerusakan

secara

keseluruhan

bukan

hanya

terbatas

pada sampel saja

karena

sampel

hanya

merupakan

sebagian

kecil dari

populasi

yang diambi! secara acak sehingga

model kerusakan

tidal< cukup bila

hanya dibentuk

berdasarkan

data sampel

saja.

3.

Distribusi

teoritis

dapat digunakan

untuk

menggambarkan

berbagai

macam

laju

kerusakan.

4. Uk:uran

sampel

yang kecil

menyediakan informasi

yang sedikit

rnengenm

proses kegagala11.

Akan tetapi

jika

sampel

konsisten

terhadap

distribusi

teoritis

maka hasil

prediksi

yang

lebih kuat

dapata diperoleh.

5.

Distribusi teoritis

lebih

mudah

untuk

digunakan

dalam

menganalisa

proses

kegagalan yang

kompleks.

|

Adapun

distribusi

statistik

yang pada umumnya

digunakan

sebagai

model

distribuso

keandalan

yaitu :

1. Distribusi

Eksponensial

(Exponential Distribution)

2. Distribusi Weibull

(Weibull

Distribution)

3. Distribusi

Nonna!

(Normal Distribution)

4.

Distribusi

Lognormal

(Lognormal

Distribution)

2.1.14.1

Exponential Distribution

Menurut

Steven

Nahmias

(2001,

p721),

distribusi

eksponensia! ini

memiliki

laju

kerusakan

yang

konstan

terhadap

waktu

(Constant

Failure

Rate

Model).

Menurut

Ebeling

(1997, p41), jika terdapat

peralatan

yang

memiliki !aju kerusakan

tetap, maka

dapat dipastikan

tennasuk dalam distribusi

eksponensial.

Distribusi ini

merupakan

distribusi

yang paling populer

digunakan

dalam teori keandalan.

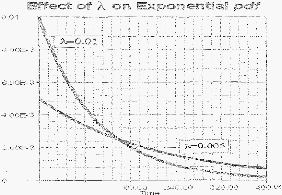

Gambar 2.1

Distribusi Eksponentsial

|

Distribusi

eksponensial

merupakan

distribusi

yang

paling

mudah

untuk

dianalisa

(Ebeling,

1997,

p41).

Parameter

distribusi

eksponensial adalah A (laju

kerusakan).

Menurut

Ebeling

(1997,

p42),

fungsi-fungsi

dari

distribusi eksponensial:

®

Fungsi

kepadatan

peluang

f(tjA)

=

Aexp(-At)

f(t) =A

eC·>ct); untuk

t

0,

/, > 0,

dan

dengan t

=

waktu

Fungsi

Distribusi Kumulatif

F(t)=l-exp(-At)

F(t)

=

1-

e'"':

Fungsi

Keanda!an

R(t)

=

eC-A<l

Ni!ai

rata-rata dari dstribusi

eksponensia!

MTTF

=

_1_

lc

Variansi (c?)

dan

standar deviasi

(a)

1

a=-

lc

|

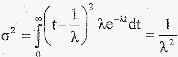

2.1.14.2

Weibull Distribution

Distribusi

Weibull

ini

merupakan

distriusi

yang

muncul

pada

hampir

semua

karakteristik

kegagalan produk

(Ebeling,

1997,

p58).

Distribusi

Weibull

yang

banyak

digunakan

adalah

dalam

dua

parameter yaitu

parameter

skala

(6) dan

parameter

bentuk

CB).

Gambar

2.2

Distribusi

Weibull

Menurut

Ebeling

(1997,

p58-59), fungsi-fungsi

dalam

distribusi

weibull

yaitu:

0

Fungsi

kepadatan

peluang

untuk

t

2':

0

|

(

t

\

Fungsi

dist1ibusi kumulatif

-

-I

F(t)=l-e

'

8

'

Keandalan

(

t

R(t)

=

e

-le-J

(t

y-1

)c(t)

=

eleJ

Nilai

rata-rata

waktu

kerusakan

dalam

distribusi

weibull

f(x)

=

(x-l)r(x-1)

dimana

f(x)

=

fungsi gamma

Variansi

2.1.14.3

Normal Distribution

Nonnal

distribution seringkali

disebut

juga

dengan

Gaussian

(Gaussian

Distribution),

dimana

distribusi

ini

memiliki

ciri-ciri

simetris

di

sekitar

rataan

dengan

sebaran

di

distribusi yang ditentukan oleh cr.

Distribusi

normal

ini

sangat

cocok

untuk

menggambarkan

fenomena

kelelahan akibat

kondisi

wear

out

di suatu

item.

|

.-.....

·:·

T=T=Ti

Gambar 2.3

Distribusi

Normal

Sebenamya

distribusi

ini

bukanlah

distribusi

reliabilitas

mumi karena variabel

acaknya

memiliki

range antara minus tak

hingga sampai

plus tak

hingga. Akan tetapi,

karena hampir untuk semua nilai

fL

dan

cr, peluang

untuk variabel acak yang memiliki

nilai

negatif dapat

diabaikan,

maka

distribusi

nonnal

dapat

digunakan

sebagai

pendekatan

yang

baik

untuk proses kegagalan.

Menurut

Ireson

(1995, pl7),

fungsi-fungsi

yang digunakan

dalam

distribusi

nonnal

yaitu :

®

Fungsi

kepadatan

peluang

f(t)

=

1

cr.J2ri

(c··")''

e

za' '

untuk- oo

<

t

<

oc, dimana t

=

waktu

Fungsi distribusi kumulatif

|

|

Fungsi

keandalan

R(t)

=

¹- F(t)

R(t)=l-<:f:)

Fungsi

laju kerusakan

2(t)

=

_cJ>_,_U_ _Jl_c_)

GR(t)

Nilai

rata-rata waktu kerusakan

MTTF=

2.1.14.4

Lognormal Distribution

Lognormal

Distribution

mengenal

dua parameter

yaitu s sebagai

parameter

bentuk

(shape

parameter)

dan

tmed

sebagai

parameter lokasi (location

parameter)

yang

merupakan

nilai

tengah dari

waktu

kerusakan.

Distribusi

ini

didefinisikan

hanya

intuk nilai

t

positif, oleh sebab

itu lebih sesuai

sebagai

distribusi

kerusakan.

Lognormal

distribution

mernpunyai

beberapa

bentuk

dan

menurut

Ebeling

(1997,

p73), seringkali

juga

dijurnpai

data

yang

sesuai dengan

Weibull Distribution

sesuai pula

untuk

distribusi ini.

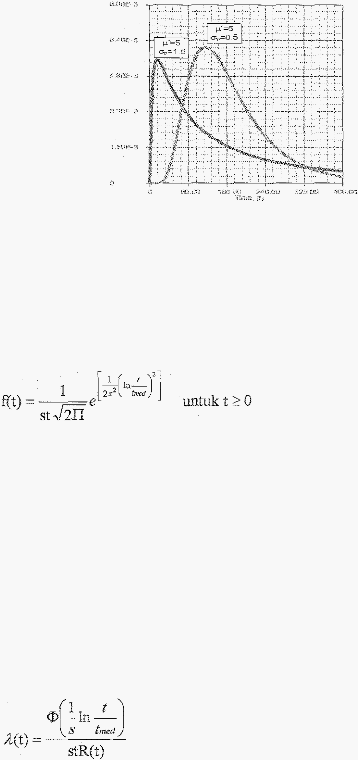

|

-

t:ff'eet

of cr ,,

on

L.ognonrnd

_r.x:H

Gambar 2.4 Distribusi Lognormal

Fungsi-fungsi

yang

sering

digunakan

dalam

distribusi

ini

menurut

Ebeling

(1997,

p73), yakni

•

•

Fungsi

kepadatan

peluang

Fungsi

distribusi kumu!atif

F(t)

=

q,(.!.rn -

1

)

S

fmed

Fungsi

keandalan

R(t)

=

1F(t)

Laju

kerusakan

|

|

Nilai

rata-rata

-

,'l

MTTF

=

tm,ae 2

Variansi

2.1.15 Identifikasi Distrilmsi

Menurut

Ebeling

(1997,

p359), identifikasi

distribusi

dilakukan

melalui tiga

tahap,

yaitu identifikasi

awal,

penaksiran

parameter,

dan

uji goodness

of

fit.

Perindan

ketiga

tahap tersebut

diberikan

pada

uraian

berikut.

2.1.15.1 Identifikasi Awal

Identifikasi

awal dapat

dibedakan

dengan

dua

metode,

yaitu

probability

plot

dan

metode

least

square.

Dengan

probability

plot

dibuat

grafik dengan

titik-titik

(ti,

F(ti)).

Bila

data

tersebut

menghampiri

suatu

distribusi,

maka

grafik yang terbentuk

akan

berbentuk garis

!urns.

Namun

demikian,

tingkat

subjektifitas

untuk

menilai

kelurusan garis menyebabakan

metode ini

tidak terlalu

populer

digunakan.

Dengan

metode

least

square,

dicari nilai

index of

fit

(nilai korelasi)

antara ti

(atau

ln

ti) sebagai

x

dengan

y

yang

merupakan

fungsi dari distribusi

teoritis

terhadap

x.

Kemudian

distribusi

yang

terpilih adalah

distribusi

yang

memiliki

nilai

index of

fit

terbesar.

|

i-0.³

""" .,

Perhitungan

umum

pada

metode lest

square yaitu

:

N

J

r

.

ar

.

tenga

hk

erusa

k

an

=

F(

tr

')

=

---'-

n+0.4

Dimana:

i

=

data waictu

ke

-

t

n

=

jumlah

data

kem.sakan

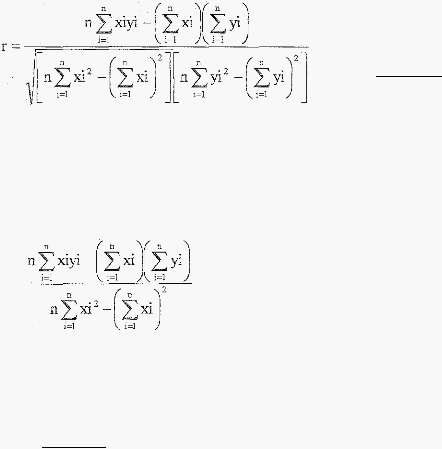

Menurut Walpole (1995, p664), perhitungan index offit memiliki

cara

yang

sama

dengan perhitungan korelasi Pearson.

Jxy

JxxJyy

Dimana =

n

adalah jumlal1 kerusakan

yang terjadi.

Gradien:

b

untuk distribusi

Weibull, Normal, Lognormal

n

nI;x:iyi

b

i-l

n

nL.xr

i=l

untuk

distribusi

Exponensial

Intersep: a=

y-

bx

|

|

1

)

Menurut

Ebeling

(1997,

p364),

metode least square

memiliki

rumus

sebagai

berikut:

@

Untuk Exponensial Distribution

n

Lxiyi

Parameter: A = b =

-"'i "---

n

Lxi2

i=l

Dimana:

.

d

1

}

Yl

=

nl[l-F(ti)]

xi=

ti

1

Dan:MTTF=

b

Dimana : ti adalal1 data

ke- i

Untuk Weibull Distribution

Xi=Inti

1

yi

=lnlnl

L

1-

F(ti

]

Dimana

:

ti adalal1 data

ke -

i

Parameter:

a

fJ=b

dan

{)=e

f3

Untuk Normal Distribution

xi= ti

|

|

yi =

zi

=

<J)

1

[F (

ti)] =

ti -

f.1

0'

Dimana

:

ti

adalah

data ke

-

i

Parameter

1

0'=-

b

a

f.l=

b

Untuk Lognonnal

Distribution

xi

=Inti

Parameter:

1

S=-

"tneci=e-sa

b

Dimana

:

ti adalah data

ke - i

2.1.15.2

Pendngaan

Parameter

Setelah

kandidat

distribusi teoritis

ditemukan,

maka

langkah

berikutnya

adalah

menaksir

parameter

dari data

tersebut.

Parameter

dari suatu

distribusi

hanya

dapat

diduga

(diestimasi)

dan

tidak dapat secara

tepat diketahui,

karena

tidak ada

suatu

metode

yang dapat

mengetahui

dengan

tepat parameter dari suatu distribusi

berdasarkan data sampel yang diambil.

Pada

penjelasan

sebelumnya,

pendugaan

parameter

dapat

dihitung

bersama-sama

dengan

identifikasi

awal distribusi,

yaitu

dengan

menggunakan

metode

least

square

|

|

fit,

tetapi

metode

tersebut

umumnya

kurang

disukai.

Metode

pendugaan

parameter

yang

lebih sering digunakan adalah

Maximum Likelihood Estimator

(MLE).

Secara

umum, untuk

menemukan

:MLE dari

setiap distribusi

teoritis,

kita

hru1.1s

mencari nilai

maksimum

dari

likehood

fUnction

berikut

yang

mengandung

sejumlah

parameter

81. ........,ek

yang

tidal< diketahui

(Ebeling,

p375).

n

L(L(e, ....

,a)=

Tif(ttle,_

...

,a;

i=l

Tujutan

:MLE adalah menentukan

nilai parruneter

81,. ....... ,ek

yang

dapat

memberikan

likehoodfunction

yang sebesar

mungkin

untuk setiap nilai

t

1,

h,........

tn.

Oleh

karena bentuk

perkalian

daripada

!ikehood

function

pada

umumnya

lebih

mudah untuk memecahkan

logaritma dari

likehood

function.

Nilai

maximum

likehood

function

dapat diperoleh

dengan

mengambil

turunan

pertama

dari logaritma

likehood function=

0,

yaitu

:

31nL(8L. ,ll)

ae,

i

1,2,.......,

k

Exponential:MLE

Nilai

:MLE untuk parameter

dengan distribusi

ini

adalah :

r

},=-

T

dimana:

r

=

n

=

jumlah data

kerusakan

T

=

L

'

i=l

t1

yang

mempakan

jumlah

waktu

kemsalcan

|

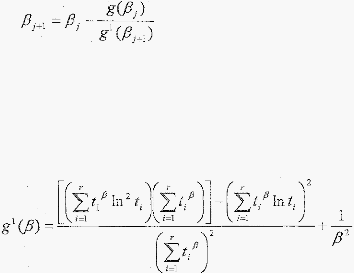

Weibull

MLE

Turunan

pertama dari

!ikehood

function dari

distribusi ini

:

'

)/In

tt

g(fJ)

=

-"'io]'-i" -

)JJ

1=1

1

1

--lntt =

0

f3

r

Tujuan

dari MLE

yaitu memperoleh

nilai

!3

dari persamaan

diatas" Namun

terdapat

pennasalahan

dalam hal

ini yakni persamaan

diatas

tersebut

tidak

dapat

diselesaikan

dengan cara matematis" Jadi

metode

Newton

Rhapson

dapat

digunakan untuk

memecahkan

persamaan

non

linear

yaitu

dengan

menggunakan

persamaan

:

dimana

g'(x)

=

dg(x)

dx

Persamaan

ini

hams

dipecahkan

dengan cara iterasi

hingga

mencapai

nilai

!3i yang

maksimum

atau dengan kata lain yaitu nilai g(f:l) yang

mendekati

noL

Oleh karena

itulah, terlebih

dahulu

akan

dicari turunan

pertama dari

g(f:l):

Untuk

dapat

mempermudah

penyelesaian

iterasi

dengan

Newton

Rhapson

maka

disarankan

nilai

f:liawal yang

digunakan

adalah

nilai

f:lyang

diperoleh

melalui

metode least square"

|

Kemudian

nilai

MLE

untuk

e

diperoleh

dari persamaan di

bawah ini

:

NormalMLE

Nilai

MLE untuk

parameter dari

distribusi

normal :

!1=x

2

(n

-l)s²

0'

=

n

Lognormal

MLE

Nilai

MLE untuk

parameter dari

distribusi

ini

:

c

In(

f.F

=

L.-'

1=I

n

t

me d -

e

fi

'V"

(ln

t

-

)2

s- -

I

L.='-

'

"._:

:_'_f.l :

-,

n

2.1.15.3

Goodness of

Fit

Goodness of Fit

merupakan

langkah

terakhir dalmn pemilihan

distribusi

seara teori

yang biasa dapat

disebut

pula

dengan

uji

kesesuaian

secara

statistik

yang didasarkan

pada sampel waktu

kerusakan.

Uji ini

dilakukan

dengan

membandingkan

H

0

(hipotesis

no!) dan

H1

(hipotesis

alematif).

I-Ia akan

menyatakan

bahwa

waktu

kerusakan

yang berasal

dari distribusi

tertentu

dan

H1

akan menyatakan bahwa

waktu

kerusakan tidak berasal dari distribusi

|

terentu.

Apabila

Ho

diterima,

maka

hal

itu

berarti

bahwa

pengujian

statistik

ini berada

di

luar nilai

kritik.

Dalam hal

ini

terdapat dua

jenis

goodness

of

fit test

yaitu

general tests

(uji

umum)

dan

spesific tests

(uji

khusus).

Yang

merupakan

uji

umum

yaitu uji

chi square

dan

uji

khusus

yaitu

Barlett's

test

untuk

exponential

distribution, Mann's

test

untuk

Weibull

distribution,

Kolmogorov

Smimov

test

untuk

normal

distribution

dan

lognormal

distribution.

Uji

umum

dapat

digunakan

untuk

menguji

beberapa

distribusi,

akan tetapi

uji

khusus

masing-masing hanya

dapat

menguji satu

jenis

distribusi.

Lagipula

dibandingkan

dengan

uji umum, uji

khusus

lebih

akurat

dalam

menolak

suatu

distribusi yang

tidak

sesuai.

e

>-

Barlett's test

untuk

exponential distribution

Menurut

Ebeling (1997,

p399),

hipotesa

untuk uji

ini

yaitu

:

o

Ho :

Data

berdistribusi eksponensial.

>-

o

H1

:

Data tidal<

berdistribusi

eksponensial.

Uji

statistiknya

:

Keterangan

rumus

:

o

t,

=

data waktu kerusakan ke- i

|

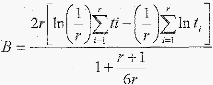

5{r-1

o

r

=

jumlah kerusakan

o

B

=

nilai

uji

statistik

untuk uji

Barlett's test

);- I-Io

diterima bila

ni!ai B jatuh dalam wilayah kritik :

x'

<B

<

x2

1-:Vz.r-1

o

Dimana distribusi chi

square

merniliki ®-1

derajat kebebasan.

Mann 's Test

untuk

Weibull distribution.

Perlu diketahui

bahwa pada

tahun !974,

distribusi

ini

dikembangkan

oleh

Mann,

Schafer, dan

Singpurwalla.

);-

Menurut

Ebeling (1997,

p400), hipotesis untuk

me!akukan uji

ini

yaitu :

o

H

0

:

Data berdistribusi

Weibull.

o

H1

:

Data tidak berdistribusi

Weibull.

>

Uji

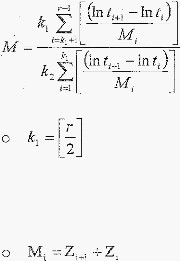

statisiknya

:

;

dengan:

0

k2=[r;

1

]

|

|

1

o

Z,

=ln-l-ln(l-

i-O.S

)]

n+0.25

Keterangan Rumus

:

o

M

=

nilai

uji

statistik

untuk

Mann's test.

o

t, = data

waktu kerusakan

ke- i

o

t

1

_

1

=data

waktu

kerusakan ke- (i +1)

o

[x] = bilangan

integer dari

x

o

r

=

n

yaitu jumlah unit

yang

diamati

o

i

=

nomor data kerusakan (1, 2, 3,..., n)

bila

M

<

F,m

malm

Ho

diterima. Nilai Fcnt diperoieh

dari tabel distribusi F

dengan

v

1

<>

Kolmogorov-Smirnov

test

untuk

normal

distribution

dan

lognormal

distribution.

Uji

ini

dikembangkan

oleh

H.W. Lilliefors pada

tahun 1967.

');;>

Menurut Ebeling (1997, p402), hipotesa untuk

melakukan

uji ini

yaitu :

o

Ho : Data

terdistribusi

normal (lognonnal)

o

H1

:

Data tidak

terdistribusi

normal (lognormal)

Uji statistiknya :

Dn =max {D1

,

D2};

dengan

:

o

Dl

=max{w(tl

-l)-

}

blo;n

s

n

|

f

f

0

Dz

=max{ -lt,

-ll}

IS1Sn

n

\

S

)

-

t

0

t

L..

...2.._

i=I

n

o

s2

=

i= '---

n-1

keterangan

rumus

:

o

ti

=data waktu antar kerusakan ke-i

o

s =

standar

deviasi sample.

o

n

=

banyaknya data kerusa.kan

Bila

Dn

<

D,,.;,

maim

Ho diterima.

Nilai

Dcrit

diperoleh

dari ta.bel

critical value

fr

the

Kolmogorov-Smirnov testfor

normality (Lilliefors test).

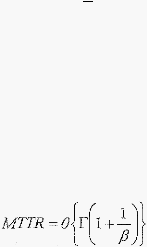

2.1.16 Mean Time to Repair (MTTR)

Untuk

da.pa.t

menentuka.n

nilai

tengah

da.ri fungsi

probabi!itas

untuk

wa.ktu

perbaikan,

ma.ka perlu diketa.hui

terlebih

da.hulu

distribusi

data

waktu

perbaikannya..

Penentuan

a.tau pengujian dila.kukan dengan

cara yang sama. dengan

yang telah

dijelaskan

sebelumnya. Menurut

Ebeling

(1997,

pl92),

MTTR

diperoleh

dengan

mengguna.kan rumus

:

w

00

MTTR

=

th(t)dt

=

(1-H(t))

0

0

|

med

Dimana:

h(t)

=

fungsi

kepadatan

peluang untuk

data

waktu perbaikan

H(t)

=

fngsi distribusi kumu!atifuntuk

ata

data waktu perbaikan

Adapun perhitungan MTTR

untuk masing-masing

distribusi

ada!ah sebagai

berikut

:

*

Distribusi

eksponensial.

t

-t!A1TTR

H(t)=

Je

l-e-tfMITR

MTTR

0

MTTR

=

!_;

dimam

:

A

=

laju

perbaikan

A

<>

Distribusi

lognormal

dan

normal

lvfTTR

=

t

e''

12

Dimana:

t

mod

=

nilai

tengah waktu perbaikan dan

s

=

standar deviasi dari In t

,.

Distribusi

Weibull

Dimana:

Nilai

r

dapat

diperoleh

dari tabe!

Gamma Function

2.1.17 Interval

Waktu

Penggantian Pencegahan Kemsakan untuk

Meminimasi

Total

Downtime

Penggantian pencegahaJl di!akukan

untuk

menghindari

terhentinya

mesin

akibat

kerusakan

komponen.

Untuk

melakukan

tindakan

perawatan

ini,

maka hams

|

|

diketahui

interval

waktu antara

tindakan

penggantian

(tp)

yang

optimal

dari

suatu

komponen sehingga

dicapai

minimasi downtime

yang maksimal.

Perawatan jenis ini

memerlukan suatu metode perhitungan sebagai

berikut

:

0

Block Replacement

Jika pada selang

waktu

tp tidalc

terdapat

kerusakan,

maka

tindakan

penggantian

dilalcnkan

pada

suatu interval

tp

yang

tetap. Jika sistem rusak sebelum

jangka

waktu tp,

maka

dilalcnkan penggantian

kerusakan

dan

penggantian

selanjutnya

alcan

tetap

dilakukan

pada

saat

tp

dengan

mengabaikan

penggantian perbaikan

sebelumnya.

"'

Age

Replacement

Dalam

metode

ini

tindakan

penggantian

dilakukan

pada

saat

pengoperasiannya

sudah

mencapai

umur

yang ditetapkan

yaitu sebesar

tp. Jika pada selang

waktu

tp

tidalc terdapat

kerusakan,

maka

dilakukan

penggantian

sebagai

tindakan korektif

Perhitungan

umur tindakan

penggantian

tp dimulai

dari

awal

lagi dengan

mengambil

acuan

dari waktu

mulai bekerjanya

sistem

kembali

setelah

dilakukan

tindakan

perawatan

korektif

tersebut.

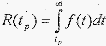

Rumus yang

digunalcan dalam

metode ini adalah

:

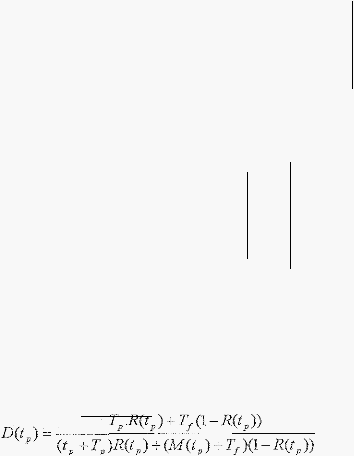

D(tp) = (Total

ekspektasi

downtime per

siklus)/(Ekspektasi panjang

walcn

siklus)

Rumus dari

total

ekspektasi

downtime per

siklus

yaitu :

Total ekspektasi downtime

per

siklus

=

TP · R(tP)

+

Tr ·

(1-

R(tp))

|

Keterangan rumus : Tp

=

interval waktu tindakan penggantian pencegahan

R(tp)

=

probabilitas suatu

sildus tindakan

pencegahan

Tr

=

interval waktu tindakan perbaikan kerusakan

Reliabilitas

waktu

siklus

pencegahan sama

dengan

probabilitas

dari

kerusakan

yang

terjadi

setelah waktu tp, yaitu

:

Jadi probabilitas dari

suatu

siklus rusak

=

1-

R(ti).

Ekspektasi

panjang

siklus

pencegahan

adalah

panjang

siklus

pencegahan

dika!i

dengan

probabilitas

siklus

pencegahan,

kemudian

ditambah dengan ekspektasi

panjang siklus

kegagalan

yang

dikalikan

dengan

probabilitas siklus

kegagalan.

Rumus dari

ekspektasi

panjang waktu

siklus

yaitu

:

Ekspektasi

panjang waktu

siklus

=

(tP

+

TP ).R(tp)

+

(ekspektasi

panjang siklus

kegagalan).(l- R(tP))

Untuk

menentukan

ekspektasi

panjang

sik!us

kegagalan,

perlu

diperhatika11waktu

rata-rata kegagalan atau

MTTF (Mean Time to Failure), dimana untuk preventive

maintenance

diperoleh

:

|

f

f

=

(tp +

Tp)R(tp)

+

f

tf(t)dt

+

T

00

MTTF

=

0

if(t)dt

Nilai

tengah

distribusi

kerusakan adalah

:

f

00

if(t)dt

M(t

)

-

0

-----,

p

1-

R(tp)

Sehingga

ekspektasi

panjang

siklus

kegagalan

adalah

:

s

if(t)dt

Ekspektasi

panjang siklus

kegagalan

=

r

0

+

T

.

ll-

R(tp)

1

Dengan

demikian

ekspektasi

panjang waktu

siklus

adalah

:

=(t

+Tp)R(t

)+

I

t,

if(t)dt

0

+T

.(1-R(t

))

'

p

l-

R(t )

I

p

L

t,

1

1

p

(l-

R(tp))

0

Total downtime per satu

siklus (D(tp))

adalah :

D(tp)

=

TpR(t p)

+

T

1

(1- R

(tp))

c

.

-

,,

'---"---"-----

(tp

+

Tp)R(tp) +I t.f(t)dt +Tf(l-R(tp))

0

|

|

Keterangan Rumus :

Tr

=

waktu

untuk

meltaakukan

penggantian

kerusakan

komponen.

TP =

waktu untnk melakukan penggantian preventif

tp

=

fungsi

kepadatan

pelnang

dari

waktu

kegagalan

komponen. f(t)

=

fungsi

kepadatan

peluang

dari waktu

kegagalan komponen. R(tp)

=

probabilitas terjadinya

penggantian

pencegahan

pada saat

tp.

2.1.18 Interval Waktn Pemeriksaan

Optimal

Benlasarkan

Kriteria Minimasi

Downtime

Selain

tindakan

penggantian

pencegahan,

juga

perlu dilakukan

tindakan

pemeriksaan

yang

dilakukan

secara

teratur.

Hal

ini dilakukan agar

dapat

meminimasi

downtime

mesin

akibat

kerusakan yang terjadi secara tiba-tiba

(Jardine,

1993,

p

J

08).

Konstruksi

model

interval

waktu

pemeriksaan

optimal

tersebut

adalah :

J

.

_!:._

=

waktu rata -rata perbaikan.

f1

2.

=

waktu rata- rata

pemeriksaan.

l

Menurut

Jardine

(1993,

p109),

total

downtime

per

unit

waktu merupakan fungsi

dari

frekuensi

pemeriksaan (n)

dan

dinotasikan

dengan D(n),

yakni

:

D(n)

=

downtime

untuk

perbaikan kerusakan

+

downtime

untuk

pemeriksaan.

|

|

Keterangan :

A(n)

=

laju

kerusakan

yang

terjadi.

n

=

jum!ah pemeriksaan

per

satuan waktu.

f.L

=

berbanding terbalik dengan

1/f.L.

i= berbanding

terbalik

dengan

1/i.

Diasumsikan

bahwa

laju

kerusakan

berbanding

terbalik

dengan

jumlah

pemeriksaan :

2(n)

=

':_

n

dan karena

D(n) =

;t(n)

+.'?_

f.l

l

maka

A,(n)

k

=--

n'

dan

D(n)=--4--+!

n f.1

1

dimana

:

k

=

nihti

konstan dari

jumlah

kerusakan per satuan waktu.

sehingga

diperoleh :

n=t;i

|

|

2.1.19 Perhitungan

Reliability Pada

Mean

Time

to Failure (MTTF) tanpa dan

dengan Perawatan Pencegaban

Peningkatan

keandalan dapat

ditempuh dengan

cara

pemeliharaan

pencegahan.

Perawatan pencegahan dapat

mengurangi pengaruh

wear out

dan

menunjukkan

hasil

yang

signifikan terhadap

umur

mesin. Model

keandalan

berikut

ini

mengasumsikan

sistem kembali ke kondisi baru setelah menja!ani pemeliharaan pencegahan. Menurut

Ebeling (1997, p204), keandalan pada saat

t

dinyatakan sebagai berikut:

Rm(t)

=

R(t)

Rm(t)

=

R(T).R(t-T)

untuk 0

:<:

t

<

T

untuk T

:<:

t

<

2T

Dimana:

T

=

interval waktu penggantian pencegahan kerusakan.

Rm(t)

=

keandalan (reliability)

dari sistem denga.n pemeliharaan pencegahan.

R(t)

=

keandalan sistem tanpa pemeliharaan pencegahan.

R(T)

=

peluang dari keandalan hingga pemeliharaan pencegal1an pertama.

R(t-T)

=

peluang dari

keandalan antara waktu (t-T) sete!ah sistem dikembalikan pad a

kondisi awal pada saat T.

Secara umum persamaannya adalah sebagai berikut :

Rn,(t)

=

R(T)"R(t-nT)

untuk nT

:<:

t < (n+

l)T dan n

=

0,

I, 2,.

Keterangan rumus :

R(t)"

=

probabilitas keanda!an hingga n

selang waktu pemeliharaan.

R(t-nT)

=

probabilitas keandalan untuk walctu (t-nT) dari pemeliharaan yang terakhir.

|

|

Untuk laju kerusakan yang

konstan:

R(t)

=

e

xc

maka:

Rm(t)

=

(e "')" .e 1c t nT)

Rm

(t)

=

e

l.nt .e

i.t

.e l.nt

=

e

'"'

=

®(t)

Ini

membuktikan

bawa

bila

dilakukan preventive

maintenance

pada

distribusi

eksponensia! (laju kerusakan konstan), maka tidak akan

menghasilkan dampak

apapun atau tidak ada

peningkatan reliability seperti yang diharapkan.

Menurut

Ebeling (1997, p204), MTTF untukpreventive maintenance:

T

ro

r

R(t)dt

MTTF

=

r

R"' (t)dt

=

0

------

0

1-R(T)

|